1. Самойлов, М. В. Основы энергосбережения: учеб. пособие /М. В. Самойлов, В. В. Палевчик, А. Н. Ковалев. – Минск: БГЭУ, 2002. – 198 с.

2. Хрестоматия энергосбережения: справ. изд-е: в 2 кн. / под ред.В. Г. Лисиенко. – М.: Теплоэнергетика, 2002. – (кн. 1 – 688 с.; кн. 2 – 760 с.).

3. Сибикин, Ю. Д. Технология энергосбережения: учеб. / Ю. Д. Сибикин, М. Ю. Сибикин. – М.: Форум, 2005. – 348 с.

4. Бескоровайный, В.В. Теоретические основы энерго- и ресурсосбережения: учеб. пособие / Бескоровайный, В.В., Фомичев, А.Г., Шелгунов, В.В.; Тверской гос. техн. ун-т - Тверь: ТГТУ, 2009. - 87 с.

5. Лисицын, Н. В. Химико-технологические системы: оптимизация и ресурсосбережение: учеб. пособие для втузов / Лисицын, Н. В., Викторов, В.К., Кузичкин, Н.В. - СПб.: Менделеев, 2007. - 311 с.

6. Адрижиевский, А. А. Энергосбережение и энергетический менеджмент: учеб. пособие / А. А. Адрижиевский. – Минск: Высш. шк., 2005. – 294 с.

7. Губин, В. Е. Малоотходные и ресурсосберегающие технологии в энергетике / В. Е. Губин, С. А. Косяков. – Томск: Изд-во НТЛ, 2002. – 252 с.

8. Теплоснабжение: учеб. пособие / под общ. ред. А. А. Ионина.– М.: Стройиздат, 1982. – 336 с.

9. Степанов, В. С. Потенциал и резервы энергосбережения в промышленности / В. С. Степанов, Т. Б. Степанова. – Новосибирск: Изд-во Наука, 1990. – 248 с.

10. Федоров, А. А. Основы электроснабжения промышленных предприятий / А. А. Федоров. – М.: Энергия, 1979. – 408 с.

11. Алхасов, А.Б. Возобновляемая энергетика / под ред. В.Е. Фортова - М.: Физматлит, 2010. - 255 с.

12. Соколов, Л.И.Ресурсосберегающие технологии в системах водного хозяйства промышленных предприятий: учеб. пособие для студентов, обучающихся по спец. "Водоснабжение и водоотведение" - М.: Ассоциация строительных вузов, 1997. - 254 с.

Практическая работа №1 по теме:

«Отраслевое энерго- и ресурсосбережение»

Энергосбережение является одной из важнейших задач для любого предприятия.

Цены на энергоносители, поставляемые централизованно, постоянно растут. В себестоимости конечной продукции промышленных предприятий высока доля затрат на тепловую и электрическую энергию (в полтора – два раза выше, чем в промышленно развитых странах), что негативно сказывается на конкурентоспособности товаров и оборудования, произведенного на отечественном производстве. Эффективное энерго- и ресурсосбережение позволяет значительно снизить себестоимость продукции и, как следствие, повысить ее конкурентоспособность на рынках.

Но следует отметить, что энерго- и ресурсосберегающие технологии достаточно слабо применяются предприятиями нашей страны. А между тем, здесь скрывается эффективный инструмент по повышению эффективности деятельности любого предприятия, который может использоваться в целях повышения объема оборотных средств и снижения производственных издержек, высвобождая, таким образом, дополнительные средства, которые могут быть инвестированы в развитие компании.

Существует большое количество разнообразных методов повышения рационального использования имеющихся энергетических ресурсов и мощностей. И чем раньше предприятие начнет внедрять энергосберегающие технологии, тем быстрее оно ощутит положительный эффект от этих мероприятий, который будет выражен в конкретных финансовых показателях.

Темы для самостоятельного изучения:

1. Энерго- и ресурсосбережение в пищевой промышленности.

2. Энерго- и ресурсосбережение в химической промышленности.

3. Энерго- и ресурсосбережение в нефтехимической промышленности.

4. Энерго- и ресурсосбережение в нефтеперерабатывающей промышленности.

5. Энерго- и ресурсосбережение в деревообрабатывающей промышленности.

6. Энерго- и ресурсосбережение при производстве строительных материалов.

7. Энерго- и ресурсосбережение в сельском хозяйстве.

8. Энерго- и ресурсосбережение на железной дороге.

9. Энерго- и ресурсосбережение в легкой промышленности.

10. Энерго- и ресурсосбережение в текстильной промышленности.

11. Энергосбережение в электрометаллургии.

12. Энергосбережение при электролизе.

13. Энергосбережение в машиностроении.

Практическая работа №2 по теме:

«Энергосбережение при передаче (распределении) электроэнергии»

Цель занятия: изучить вопросы энергосбережения и методики определения потерь при транспортировке электроэнергии.

Электроэнергетическая система включает электрическую часть электростанций и потребителей энергии, которые связаны между собой посредством электрических сетей.

Распределение и передача электрической энергии осуществляются электрическими сетями, включающими трансформаторные и преобразовательные подстанции, распределительные устройства и воздушные или кабельные линии электропередачи (ЛЭП).

Передачу электроэнергии можно осуществлять при напряжении, вырабатываемом источником, согласованным с потребителем, или изменяя напряжение в ЛЭП с помощью трансформаторов (рис. 2.1).

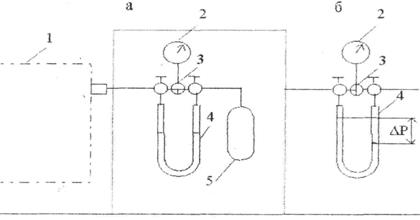

Рис. 2.1. Система передачи электроэнергии без повышения напряжения (а) и с повышением напряжения (б) в линии электропередачи

Рассмотрим оба случая передачи электроэнергии, полагая, что полезная нагрузка P, обусловленная сопротивлением нагрузки R н, остается постоянной и передается при сопротивлении цепи R = const.

В основе анализа лежат закон Ома и формула для расчета мощности участка цепи:

I = U / R; (2.1)

P = IU. (2.2)

При принятых допущениях полезная мощность, передаваемая источником потребителю, равна

P = I 1 U 1; (2.3)

P = I 2 U 2, (2.4)

где индексы 1 и 2 соответственно относятся к схемам a и б на рис. 2.1.

Потери энергии в обеих схемах, напротив, различаются:

P1n= I1 2 R; (2.5)

P2n= I2 2 R. (2.6)

Относительная величина потерь

P 1 n / P 2 n = I 12 R / I22 R = I 12/ I22 (2.7)

С учетом (2.3) и (2.4)

P 1 n/ P 2 n=(P /U 1)2 /(P/ U2)2= U1/ U2 (2.8)

Таким образом, потери при передаче электроэнергии обратно пропорциональны квадрату напряжения. По этой причине в линиях электропередачи используются высокие напряжения, которые в настоящее время достигают 750–1150 кВ. Это позволяет без существенных потерь передавать электроэнергию на большие расстояния по проводам небольшого сечения, что также приводит к косвенной экономии энергии за счет снижения материалоемкости ЛЭП.

Наличие трансформаторов в передающих и распределительных системах переменного тока приводит к возникновению дополнительного индуктивного сопротивления XL и дополнительным потерям за счет реактивной мощности Q.

Паразитную реактивную мощность можно уменьшить, последовательно включив в цепь емкостное сопротивление Х с в виде батареи конденсаторов. Это следует из векторного характера рассматриваемых параметров.

Полная мощность S зависит от коэффициента (косинуса угла φ), показывающего степень запаздывания тока от напряжения:

S= P/ cos φ,

cos φ= P/ S = R/Z (2.9)

Потребителями реактивной мощности наряду с активной кроме трансформаторов являются электродвигатели, сварочные аппараты, индукционные электропечи, флюоресцентные лампы и другое электротехническое оборудование.

Составляющая реактивной мощности всегда присутствует в цепях переменного тока, содержащих катушки или обмотки, за счет ЭДС самоиндукции. Как и в рассмотренном случае с трансформатором, ее можно уменьшить введением емкостного сопротивления.

Задача. Электрическая цепь переменного тока содержит последовательно включенные активное сопротивление R = 80 Ом и индуктивное сопротивление ХL = 100 Ом. Для компенсации реактивной мощности в цепь добавлено емкостное сопротивление Х с = 40 Ом. Напряжение в цепи осталось без изменения и равно U = 110 В.

Определить, на какую величину изменилась потребляемая мощность.

Решение. Сопротивление цепи с активным и индуктивным сопротивлением

=128,1 Ом

=128,1 Ом

Сопротивление цепи с активным, индуктивным и емкостным сопротивлением

= 100Ом

= 100Ом

Потребляемая полная мощность определяется по формуле (2.9):

S = P / cosφ=(U 2 / R)(Z / R).

Первоначальная потребляемая мощность равна 242,1 Вт, а после установки емкостного сопротивления – 189 Вт. Таким образом, потребляемая мощность уменьшилась на 53,1 Вт.

Активная, реактивная и полная мощности связаны с соответствующими напряжениями и током в электрической цепи:

P = U a I; Q = Ur I; S = UI,

где U a – активное (обычное) падение напряжения; Ur – реактивное падение

напряжения; U – полное падение напряжения в цепи.

Снижение потерь в линиях электропередачи может быть также достигнуто использованием постоянного тока или сверхпроводников. В первом случае требуются мощные преобразователи напряжения. Опытная эксплуатация таких линий показала их высокую стоимость и нерентабельность по сравнению с традиционными системами передачи электроэнергии. Во втором случае эксплуатация сверхпроводника ЛЭП требует криогенных систем, что еще выше по стоимости.

Задача 2.1. Электрическая цепь переменного тока содержит последовательно включенные активное сопротивление R, Ом и емкостное сопротивление Х С, Ом. Для компенсации реактивной мощности в цепь добавлено емкостное сопротивление ХL, Ом. Напряжение в цепи осталось без изменения, U, В. Определить, на какую величину изменилась потребляемая мощность. Построить векторную диаграмму.

Таблица 2.1 Варианты заданий

| вариант | |||||||||||||

| R, Ом | |||||||||||||

| Х С, Ом | |||||||||||||

| ХL, Ом | |||||||||||||

| U, В |

Практическая работа №3 по теме:

«Энергосбережение при транспортировке тепловой энергии»

Транспортировка преобразованной энергии в виде энергоносителей проводится в большинстве случаев по трубопроводам, что сопряжено с ее потерями на преодоление гидравлического сопротивления. Дополнительная составляющая потерь энергии в виде теплоты присутствует при транспортировке горячих энергоносителей – воды и пара, воздуха и пр.

Передача теплоты от источника потребителям осуществляется с помощью систем теплоснабжения, которые включают источник, тепловую сеть и потребителей.

Наиболее распространенными источниками теплоснабжения являются энергетические установки: ТЭЦ, атомные станции теплоснабжения (АСТ) и котельные.

Тепловая сеть включает систему трубопроводов (теплопроводов), по которым теплоноситель (горячая воды или пар) переносит теплоту от источника к потребителям и возвращается обратно к источнику. Потребителями теплоты являются промышленные и коммунально-бытовые предприятия, жилые, общественные и административные здания. Отпускаемая теплота расходуется на технологические нужды, отопление, горячее водоснабжение, вентиляцию.

Реальные тепловые сети отличаются чрезвычайной разветвленностью и могут включать несколько источников теплоты – ТЭЦ или котельные. Отдельные магистрали таких сетей связаны перемычками и имеют закольцованные участки, что повышает надежность снабжения теплотой.

Транспортировка теплоты осуществляется с помощью теплопроводов. Современные теплопроводы изготавливают в заводских условиях и конструктивно включают (рис. 3.1):

- стальную трубу для транспортировки энергоносителя;

- тепловую изоляцию из пенополиуретана с коэффициентом теплопроводности от 0,02 до 0,027 Вт/(м·К);

- защитный кожух из пластмассы (полизетелена).

Рис. 3.1 Схема элемента предварительно изолированного теплопровода

Кроме того, теплопроводы оснащены определителем течи, что позволяет точно устанавливать место повреждения и быстро устранять неисправности. Благодаря пластиковому защитному кожуху и жесткому сцеплению изоляции такие теплопроводы герметичны и выдерживают механические нагрузки со стороны грунта. Данные теплопроводы являются перспективными и прокладываются непосредственно в грунте, что сокращает затраты на их монтаж и эксплуатацию. Они надежны и удобны в обслуживании.

Для сведения тепловых потерь к минимуму при монтаже теплопроводов предусмотрена технология герметизации швов на стыках и других элементов – задвижек, переходников.

В настоящее время распространены теплопроводы с прокладкой в непроходных каналах или с надземной прокладкой. Они снабжены теплоизоляцией из минеральной ваты. Коэффициент теплопроводности сухой минеральной ваты в два раза выше, чем пенополиуретана.

Из теплопроводов формируется тепловая сеть, связывающая источники энергии с потребителями. Этот фактор учитывается таким параметром, как протяженность теплопроводов.

При транспортировке теплоты имеются потери в окружающую среду, величина которых зависит как от разности температур теплоносителя и окружающей среды, так и от качества тепловой изоляции теплопроводов. основной характеристикой теплоизоляционных материалов является коэффициент теплопроводности, который зависит от применяемого материала и его влажности; с ростом влажности материала коэффициент теплопроводности увеличивается.

Потери теплоты при транспортировке теплоносителей связаны с их охлаждением, а при использовании пара появляются дополнительные потери, обусловленные конденсацией. В общем случае при транспортировке потери теплоты в окружающую среду можно рассчитать по данным измерений на основе уравнения теплового баланса:

(3.1)

(3.1)

где G – массовый расход однофазного энергоносителя (пар или жидкость), кг/с;

ср – удельная теплоемкость теплоносителя при постоянном давлении, Дж/(кг·К);

t1 и t2 – температура теплоносителя соответственно на входе и выходе рассматриваемого участка сети;

r – теплота конденсации, Дж/кг;

Gk – расход сконденсировавшегося теплоносителя, кг/с.

Потери тепловой энергии надземным теплопроводом в окружающую среду можно довольно просто оценить на основании уравнения теплопередачи. При этом тепловой поток удобно отнести к длине теплопровода l. Тогда

(3.2)

(3.2)

где q l – линейная плотность теплового потока, Вт/(м·0С);

k l – линейный коэффициент теплопередачи, Вт/(м·0С);

∆t ≈ (tT – t∞) – температурный напор, 0С;

tT – средняя температура теплоносителя на исследуемо участке теплопровода, 0С;

t∞ – температура окружающей среды, 0С.

Линейный коэффициент теплопередачи через многослойную стенку предизолированного теплопровода определяется по соотношению

(3.3)

(3.3)

где α – коэффициент теплоотдачи со стороны теплоносителя, Вт/ (м2·К);

α∞ – коэффициент теплоотдачи со стороны воздуха, Вт/ (м2·К);

λ, λИ, λК – коэффициенты теплопроводности соответственно трубы, изоляции и защитного кожуха, Вт/(м·0С);

DВ, DН, DИ, DК – внутренний и наружный диаметры стальной трубы, наружные диаметры изоляции и защитного кожуха, м

В уравнении (3) первый член выражает термическое сопротивление теплоотдачи со стороны теплоносителя, второй – стальной трубы, третий – слоя изоляции, четвертый – защитного кожуха и пятый – теплопередачи со стороны окружающей среды. В предельном случае, упростив формулу (3), можно оценить максимальное значение возможных тепловых потерь, приняв, что коэффициент теплопередачи определяется только термическим сопротивлением многослойной стенки теплопровода:

(3.4)

(3.4)

Пример расчета. По чугунному теплопроводу диаметром 60×3,5 мм движется пар с температурой tп=3250С. Коэффициент теплоотдачи от пара к трубе α1=110 Вт/ (м2·К). Окружающий наружный воздух имеет температуру tВ=200С. Найти удельные тепловые потери, если теплопровод изолирован слоем пеношамота толщиной 70 мм, а коэффициент теплоотдачи со стороны воздуха α2=15 Вт/ (м2·К). Коэффициент теплопроводности чугуна 90 Вт/ (м·К), а пеношамота – 0,29 Вт/ (м·К).

Решение. В соответствии с условием задачи наружный и внутренний диаметры теплопровода и диаметр изоляции соответственно равны: DН= 60 мм, DВ= 60–2·3,5=53 мм, DИ= 60+2·70=200 мм.

Коэффициент теплопередачи находим по формуле (3):

Варианты заданий

А. По пеноуретановому теплопроводу диаметром d движется вода с температурой tп. Коэффициент теплоотдачи от пара к трубе α1. Окружающий наружный воздух имеет температуру tВ. Найти удельные тепловые потери, если теплопровод изолирован слоем пеношамота толщиной hИ, а коэффициент теплоотдачи со стороны воздуха α2. Коэффициент теплопроводности стали λ, пеношамота λИ.

| вариант | |||||||||||||

| d, мм | 50×1,5 | 60×2,5 | 70×3,0 | 80×3,5 | 50×2,5 | 60×2,0 | 50×2,5 | 80×3,0 | 60×2,5 | 70×3,0 | 50×2,5 | 60×2,5 | 50×1,5 |

| hИ, мм | |||||||||||||

| tп, 0С | |||||||||||||

| tВ, 0С | -5 | -10 | -5 | -10 | |||||||||

| α1, Вт/ (м2·К) | |||||||||||||

| α2, Вт/ (м2·К) | |||||||||||||

| λ, Вт/ (м·К) | |||||||||||||

| λИ, Вт/ (м·К) | 0,29 | 0,29 | 0,29 | 0,29 | 0,29 | 0,29 | 0,29 | 0,29 | 0,29 | 0,29 | 0,29 | 0,29 | 0,29 |

Практическое занятие №4 по теме:

«Испытание оборудования на герметичность»

На химических и нефтехимических предприятиях, где широко применяют открытые установки (оборудование, смонтированное под открытым небом), источниками загрязнения являются вредные вещества, поступающие в окружающую среду через фланцевые соединения и неплотности оборудования, находящегося под давлением или небольшим разрежением.

Количество вредных веществ, выделяющихся из оборудования, работающего под давлением, рассчитывают по формуле (1):

, (4.1)

, (4.1)

где G, кг/ч – количество газа вытекающего из оборудования,

Gн и Gк, кг – начальное и конечное содержание газа в оборудовании,

, ч – время, в течение которого изменяется давление от начального рн до конечного рк,

, ч – время, в течение которого изменяется давление от начального рн до конечного рк,

V, м3 – объем газовой или паро-воздушной фазы в оборудовании,

Тн и Тк, К – начальная и конечная температура,

R, Дж/(кг×К) – газовая постоянная для рабочей среды. ( , где

, где  =8314 Дж/(кмоль×К) – универсальная газовая постоянная,

=8314 Дж/(кмоль×К) – универсальная газовая постоянная,

m, кг/кмоль – молярная масса газа).

Если  , то формула один имеет вид:

, то формула один имеет вид:

, кг/ч (4.2)

, кг/ч (4.2)

Для определения значения

Для определения значения  проводят испытания оборудования и трубопроводов на герметичность. При испытаниях на герметичность оборудования и трубопроводов, работающих под давлением, измеряют рабочее давление или давление начала испытания,

проводят испытания оборудования и трубопроводов на герметичность. При испытаниях на герметичность оборудования и трубопроводов, работающих под давлением, измеряют рабочее давление или давление начала испытания,  и падение давления за определенный промежуток времени

и падение давления за определенный промежуток времени  . Для этого к испытуемому оборудованию присоединяют прибор, изображенный на рис.1.

. Для этого к испытуемому оборудованию присоединяют прибор, изображенный на рис.1.

а - прибор для испытаний; б - положение трехходового уравнительного крана и жидкости в дифференциальном манометре во время испытания

1-испытуемое оборудование; 2-манометр; 3-трехходовый уравнительный кран; 4-дифференциальный манометр; 5-контрольная емкость

Рис.4.1 Прибор для измерения падения давления при испытании оборудования на герметичность

Рабочее давление измеряют манометром 2, а падение давления жидкостным дифференциальным манометром 4. Порядок проведения измерений следующий. Подают исследуемый газ из баллона 5 до рабочего (начального) давления рн, трехходовый кран 3 ставят в положение, указанное на рис.1Б. При утечке исследуемого газа через неплотности давление в оборудовании уменьшатся. Падение давления на величину Dр за время t регистрируют по динамометру. По результатам испытания рассчитывают количество газа, вытекающего из оборудования и делают заключение о герметичности последнего.

Герметичность химического оборудования контролируют по количеству вытекающего из оборудования газа G; уровень допустимых выбросов из работающего оборудования лимитируется нормативом, превышение величины которого недопустимо.

Численные оценки качества оборудования, монтажа, уплотнений проводят с использованием показателя, называемого коэффициентом негерметичности.

Коэффициентнегерметичностиm есть величина относительного падения давления при испытании оборудования в единицу времени.

(4.3)

(4.3)

Преобразуя формулы (1) и (3),получим:

(4.4)

(4.4)

Формула (4) позволяет по данным испытания оборудования на герметичность значение коэффициента не герметичности.

В качестве исследуемого газа при испытании на герметичность можно использовать рабочий газ или воздух. Если испытания проводят воздухом при T=293 K, то расчет ведут по формуле (5):

, (4.5)

, (4.5)

где 8,3×103 – коэффициент, учитывающий время испытания(1ч, Т=293К) и газовую постоянную воздуха  ;

;

– коэффициент запаса, учитывающий ухудшения состояния герметизации между капитальными ремонтами оборудования (выбирают в интервале 1,5-2.0);

– коэффициент запаса, учитывающий ухудшения состояния герметизации между капитальными ремонтами оборудования (выбирают в интервале 1,5-2.0);

Тр, К – рабочая температура;

Мр – молекулярная масса рабочего газа, 29 кг/кмоль для воздуха.

Пример расчета. Рассчитать количество диоксида серы, выделяющегося за 1 час из трубопровода, имеющего внутренний диаметр 100 мм и общую протяженность 100 м коэффициент негерметичности. При испытаниях на герметичность в течение 24 ч. установлено. Что давление диоксида серы (SO2) в этом трубопроводе снизилось с 1×106Па до 9,909×105Па, Тн=Тк=293К.

Решение:

1. Находим значение газовой постоянной для диоксида серы:

=130Дж/(кг×К)

=130Дж/(кг×К)

где mSO2 - молярная масса SO2,кг/кмоль (определяется по таблице Менделеева);

=8314 Дж/(кмоль×К) - универсальная газовая постоянная.

=8314 Дж/(кмоль×К) - универсальная газовая постоянная.

2.Рассчитаем объем трубопровода:

3. По формуле (4.2) находим количество диоксида серы, выделяющегося из трубопровода:

=7×10-3 кг/ч

=7×10-3 кг/ч

4. Коэффициент негерметичности найдем из формулы (4.4):

5. Из таблицы 1 для рассчитываемых условий  .

.

6. Из сравнения значения коэффициента негерметичности, полученные путем расчета и значения, взятые из таблицы, следует, что рассчитываемый трубопровод имеет требуемую герметичность.

Таблица 1