· Легирующие элементы, растворённые в феррите и аустените, повышают прочность (твёрдорастворное упрочнение). Обычно при упрочнении пластичность снижается. Никель (до 4,5%), увеличивая прочность, одновременно повышает пластичность, вязкость и снижает порог хладноломкости.

· Дисперсные карбиды и интерметаллиды, выделяясь из твёрдых растворов, препятствуют движению дислокаций, вызывая дисперсионное упрочнение.

· Фазы внедрения и бор (до 0,01%), выделяясь по границам зёрен, препятствуют диффузии и сдерживают рост зёрен до 1100˚С.

· Карбидообразующие элементы (Ti, V и Nb) способствуют измельчению зерна.

· Легирующие элементы, растворённые в аустените, замедляют диффузионные процессы, повышая его устойчивость, снижают критическую скорость закалки и увеличивают прокаливаемость стали. Moи Wпредупреждают обратимую отпускную хрупкость легированных сталей.

· Легирующие элементы придают сталям особые физические свойства: коррозионную стойкость, жаропрочность, износостойкость и др.

Хром и никель

1. Виды и назначение отпуска. Получаемые структуры и свойства.

Отпуск – нагрев закаленной стали до температур ниже АС1, выдержка и охлаждение. Цель отпуска – получение окончательной структуры и свойств стали. Отпуск основан на превращениях мартенсита при нагреве (см. п. 6.3), в результате которых происходит изменение структуры и свойств стали. Различают три вида отпуска (табл.3). Окончательная термообработка, назначаемая изделию для придания требуемых свойств, состоит из закалки и последующего отпуска. Закалку с низким отпуском применяют для деталей машин и инструмента, от которых требуются высокая твердость и износостойкость. Закалку с последующим средним отпуском – для изделий с повышенными упругими свойствами. Закалку с высоким отпуском (улучшение) – для деталей, работающих при повышенных динамических (ударных) и циклических нагрузках.

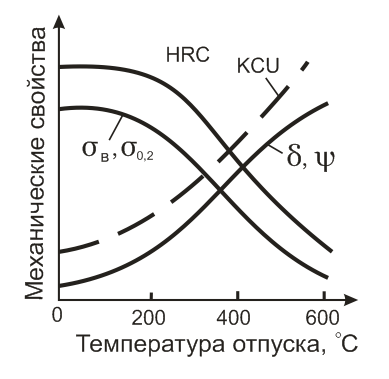

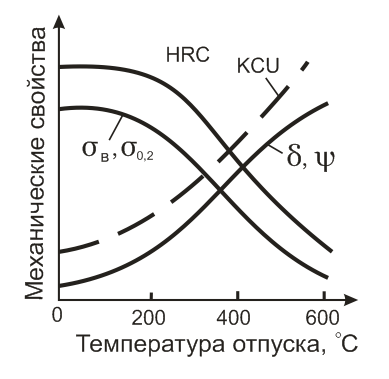

Рис. 43. Влияние температуры отпуска на механические свойства закаленной стали

Таблица 3

Характеристика видов отпуска

| Виды отпуска | Температура, °С | Структура | Свойства | Применение |

| Низкий | 150…250 | Мотп | HRC, σв | Инструмент, подшипники, детали после ХТО и ТВЧ |

| Средний | 350…500 | Тотп | σупр, σ-1 | Рессоры, пружины |

| Высокий | 500…680 | Сотп | КС | Валы, оси, шатуны |

1. Медь и ее сплавы. Их состав, маркировка, свойства и области применения.

Свойства меди:

· Тпл=1083 °С,

· кристаллическая решетка ГЦК (полиморфных превращений не испытывает),

· высокая тепло- и электропроводность;

· коррозионная стойкость;

· высокая пластичность;

· высокие технологические свойства: хорошо обрабатывается давлением, сваривается, легко поддается пайке, полируется.

Различают две основные группы медных сплавов: латуни и бронзы.

Латуни – сплавы меди с цинком. Маркируются буквой Л и числом, показывающим содержание меди (например, латунь Л68 содержит 68% Cu и 32% Zn). В марках многокомпонентных латуней содержатся буквенные обозначения элементов, числа последовательно показывают содержание меди и каждого легирующего элемента. Например, латунь ЛАН59-3-2 содержит 59%Cu, 3%Al, 2%Ni (остальное Zn).

Бронзы

Бронзы – это сплавы меди с различными элементами: оловом, алюминием, кремнием, хромом, кадмием, бериллием и др. Маркировка бронз начинается с букв Бр, далее следуют буквенные обозначения легирующих элементов, а затем цифры, показывающие содержание каждого элемента. Например, бронза БрОЦС6-6-3 содержит 6%Sn, 6%Zn, 3%Pb, остальное – медь.

Распространенные подшипниковые сплавы - баббиты – сплавы на основе олова или свинца. Они используются для заливки вкладышей подшипников скольжения, их свойства:

· низкий коэффициент трения между валом и подшипником;

· высокая износостойкость деталей трущейся пары;

· способность деформироваться под влиянием местных напряжений;

· способность удерживать смазку на поверхности;

хорошая теплопроводность и устойчивость против коррозии

задача: Основная термообработка: улучшение (закалка + высокий отпуск). Структура: зернистый сорбит, который оптимально сочетает высокую прочность с высокой ударной вязкостью и выносливостью. Хромомарганцевые 40ХГ, 40ХГТР, хромоникелевые 45 ХН, 40ХН2МА. Термообработка: улучшение, структура сорбит отпуска зернистый.

Билет № 28

1. Основные понятия теории сплавов: компонент, фаза, эвтектика. Твердые растворы и химические соединения. Виды твердых растворов и условия их образования.

Компоненты – элементы, образующие сплав.

Компоненты сплава при взаимодействии образуют фазы. Фаза – это однородная часть сплава, по составу, структуре и свойствам, отделенная от других частей границей раздела.

Твёрдые растворы

Твёрдый раствор – фаза, в которой сохраняется кристаллическая решетка основного компонента (растворителя). По характеру расположения растворенных атомов в кристаллической решетке растворителя различают:

· твердые растворы замещения;

· твердые растворы внедрения.

В твёрдых растворах замещения а томы растворенного компонента (В) располагаются в узлах кристаллической решетки, замещая атомы основного компонента (А). Такие растворы образуются между металлами. Они могут быть неограниченной и ограниченной растворимости.

Условия образования неограниченных твердых растворов:

· одинаковый тип кристаллической решётки компонентов;

· различие в атомных размерах компонентов не более 8…15%;

· расположение элементов в одной и той же или соседних группах таблицы Менделеева.

Твердые растворы внедрения образуют металлы с неметаллами малого атомного радиуса – C,N,B,H. Твёрдые растворы внедрения всегда имеют ограниченную растворимость.

Твёрдые растворы обозначают α, β, γ, например, α=А(В) - твердый раствор компонента В в А.

Химические соединения

Химические соединения – фазы, которые имеют свою кристаллическую решетку, отличающуюся от решеток компонентов. Это определяет резкое отличие свойств соединений от свойств образующих его компонентов. Для химических соединений характерны высокая твёрдость, хрупкость, высокая температура плавления и др.

Валентные соединения имеют постоянный состав, соответствующий законам нормальной валентности. Это могут быть соединения между металлами (интерметаллиды), а также соединения металлов с неметаллами: MgS, Al2O3, Ni3Ti, и др.

Фазы внедрения образуют переходные металлы с неметаллами малого атомного радиуса (Rнм/Rм<0,59), например, карбиды и нитриды: Mo2C, TiC, Fe4N, VN и др.Фазы внедрения отличаются от твёрдых растворов внедрения более высокой концентрацией неметалла и простой кристаллической решёткой типа К8, К12, Г12. Фазы внедрения тугоплавки и обладают высокой твёрдостью. Их используют в легированных сталях и сплавах для упрочнения.

Электронные соединения – это химические соединения с определённой электронной концентрацией, т.е. отношением числа валентных электронов к числу атомов. Наиболее распространены соединения с электронной концентрацией 3/2: СuZn, CuBe; 7/4: CuSn3 и 21/13: Cu5Zn8 и др. Их используют как упрочняющие фазы в сплавах меди.

Эвтектика – механическая смесь двух твердых фаз, образованная из жидкой фазы.

1. Виды и назначение отпуска стали. Процессы, протекающие при отпуске. Получаемые структура и свойства. Влияние легирующих элементов на температуру отпуска. Отпускная хрупкость и методы ее устранения.

Отпуск – нагрев закаленной стали до температур ниже АС1, выдержка и охлаждение. Цель отпуска – получение окончательной структуры и свойств стали. Отпуск основан на превращениях мартенсита при нагреве (см. п. 6.3), в результате которых происходит изменение структуры и свойств стали (рис. 43).

Различают три вида отпуска (табл.3). Окончательная термообработка, назначаемая изделию для придания требуемых свойств, состоит из закалки и последующего отпуска. Закалку с низким отпуском применяют для деталей машин и инструмента, от которых требуются высокая твердость и износостойкость. Закалку с последующим средним отпуском – для изделий с повышенными упругими свойствами. Закалку с высоким отпуском (улучшение) – для деталей, работающих при повышенных динамических (ударных) и циклических нагрузках.

Рис. 43. Влияние температуры отпуска на механические свойства закаленной стали

Таблица 3

Характеристика видов отпуска

| Виды отпуска | Температура, °С | Структура | Свойства | Применение |

| Низкий | 150…250 | Мотп | HRC, σв | Инструмент, подшипники, детали после ХТО и ТВЧ |

| Средний | 350…500 | Тотп | σупр, σ-1 | Рессоры, пружины |

| Высокий | 500…680 | Сотп | КС | Валы, оси, шатуны |

Отпускная хрупкость

С уществуют определенные температурные интервалы отпуска, в которых снижается ударная вязкость (Рис.44). Понижение ударной вязкости при температурах отпуска называется отпускной хрупкостью.

Отпускная хрупкость I рода (необратимая) наблюдается в температурном интервале среднего отпуска (250…400°С) у всех конструкционных сталей. Её связывают с неравномерным выделением карбидов из мартенсита по границам зёрен. Хрупкость I рода устраняется нагревом до температуры выше 400°С, снижающим, однако, твердость.

Отпускная хрупкость II рода (обратимая) проявляется при температуре 500…550°С в Cr-Ni- и Cr-Mn- улучшаемых сталях. Предполагаемая причина – скопление фосфора и элементов внедрения по границам зёрен при медленном охлаждении. Хрупкость II рода устраняется повторным отпуском с быстрым охлаждением. Для предупреждения обратимой хрупкости стали легируют молибденом (0,3%) или вольфрамом (до 1%).

1. Литейные алюминиевые сплавы. Их состав, структура, маркировка. Цель модифицирования.