Раздел 13. Магнитные материалы

Лекция №34

Строение и свойства магнитных материалов.

Магнитные материалы имеют в технике широкое применение. В основном они и фа ют роль концентраторов, проводников и источников магнитного потока. Магнитные материалы являются основой для производства современных генераторов и двигателей, трансформаторов, различных типов аппаратов и приборов автоматики, вычислительной и измерительной техники, электромагнитов и дросселей, постоянных магнитов и т.д.

В общем случае все магнитные материалы принято делить на две большие группы: магнитомягкие, используемые в основном как проводники магнитного потока; магнитотвердые, используемые как источники магнитного поля.

Необходимые характеристики магнитных материалов определяются в процессе перемагничивания, описываемого при циклическом изменении магнитного поля в координатах магнитной индукции (намагниченности АО и напряженности поля Н петлей гистерезиса (рис. 17.1). При этом связь магнитной индукции, намагниченности и напряженности поля выражается соотношением (), где m0 = 4·10-7 Гн/м - магнитная постоянная

В = m0 (Н + М)

Зависимость магнитной индукции и намагниченности

ферромагнитного материала от напряженности поля

По петле магнитного гистерезиса определяются основные параметры магнитных материалов: индукция насыщения Bs, максимальная напряженность поля Нmах, остаточная индукция Вr, коэрцитивная сила Нс.Площадь, заключенная внутри петли магнитного гистерезиса, является мерой энергии, преобразованной в теплоту при перемагничивании.

Кривая В(Н)может быть преобразована в кривую М(Н).Поэтому, как видно из рис. 17.1, следует различать понятия коэрцитивной силы по индукции НсВ и коэрцитивной силы по намагниченности НсМ.Зависимость В(Н) при монотонном изменении напряженности поля от нуля до максимального значения называется первоначальной кривой намагничивания. Для расчетов пользуются основной кривой намагничивания, получаемой соединением вершин симметричных петель гистерезиса, получаемых при различных максимальных значениях напряженности поля.

Связь напряженности магнитного поля Н и намагниченности магнитного материала М выражается через коэффициент пропорциональности, называемый магнитной восприимчивостью æ: æ = М/Н.

Отношение магнитной индукции В к напряженности поля Н в материале определяется абсолютной магнитной проницаемостью mа: mа = В/Н.

В общем случае, если магнитная индукция и напряженность поля являются векторами, то проницаемость - тензор. Численно проницаемость характеризуется относительной проницаемостью mr = mа/m0.

Отношение изменения DВ к соответствующему изменению DН на кривой намагничивания дает относительную дифференциальную магнитную проницаемость, вычисляемую по формуле ().

Полученная таким образом величина в полях с напряженностью, близкой к нулю, носит название относительной начальной проницаемости mrн, а максимальное ее значение на всей кривой намагничивания - относительной максимальной проницаемости m rmax.

Для характеристики магнитотвердых материалов пользуются понятием размагничивающей части петли гистерезиса, находящейся во втором квадранте координатной плоскости В(Н). При наличии у постоянного магнита воздушного зазора остаточная индукция его Bd меньше остаточной индукции материала Вг измеренной в замкнутой магнитной цепи. Поэтому качество постоянных магнитов характеризуется, как правило, максимальным значением произведения (ВH)max (рис. 17.3), которое определяет максимальную магнитную энергию Wmax. Наибольшая энергия, отдаваемая магнитом, получается тогда, когда для данной формы магнита подобран материал, имеющий максимальное значение произведения ВН.В этом случае остаточная индукция магнита Вdв сильной степени зависит от формы размагничивающей части кривой B(Н)и размагничивающего фактора N, определяемого геометрическими соотношениями магнита и воздушного зазора. Истинное значение напряженности поля определяется соотношением (), где Нв - внешнее поле; Hi - поле внутри материала, а магнитной индукции - соответственно ().

Нi = Не - NM ()

В = mo(He + М - NM) ()

Для оценки стабильности постоянных магнитов пользуются понятием относительной проницаемости возврата mвоэв, которая является мерой чувствительности магнитотвердого материала к воздействию внешних магнитных полей (рис. 17.3) и определяется из выражения ().

Все перечисленные параметры могут быть определены из статической петли гистерезиса, полученной при относительно медленном изменении внешнего магнитного поля.

Кривая размагничивания и зависимость

энергии магнитного материала от напряженности поля

Если же время установления напряженности поля соизмеримо со временем перемагничивания материала, то магнитные параметры определяются динамическими характеристиками (петлями гистерезиса), на характер которых влияют такие факторы, как вихревые токи, магнитная вязкость. Основными характеристиками являются: динамическая кривая намагничивания - зависимость максимального значения индукции от максимального значения напряженности поля для семейства симметричных динамических петель гистерезиса; динамическая магнитная проницаемость mrа (часто называемая амплитудной) - отношение индукции к напряженности поля на динамической кривой намагничивания. Чаще всего амплитудная проницаемость определяется соотношением (), Вmах и Нmax - соответственно максимальные значения магнитной индукции и напряженности поля.

Для многих материалов в качестве справочных характеристик приводят удельные потери мощности на частотах 50, 400 Гц при различных значениях индукции (например, r1,0/50 - потери на частоте 50 Гц при индукции, равной 1 Тл); значение тангенса угла потерь. При этом обязательным является указание толщины ленты или пластины из данного магнитного материала.

Особого внимания заслуживает чувствительность магнитных материалов к изменению температуры. Здесь следует различать обратимые изменения свойств материалов в диапазоне незначительных изменений температуры и необратимые изменения в широком диапазоне температуры, называемые старением. Для учета стабильности в первом случае пользуются значениями температурных коэффициентов а в, приводных в справочных данных на материал и определяемых из выражения (), где DВ – изменение индукции, вызванное изменением температуры на DТ; В – магнитная индукция при начальной температуре.

Температурную стабильность магнитных свойств магнитных материалов часто характеризуют температурными коэффициентами проницаемости, определяемыми из соотношения (), где Т2 и Т1 – значения температуры, при которой измерены mr2 и mr1.

Необратимые процессы характеризуются температурой Кюри и заключается в исчезновении самопроизвольной намагниченности, уменьшении магнитной проницаемости.

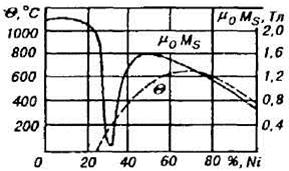

Деление магнитных материалов на магнитомягкие и магнитотвердые не дает полного представления о их магнитных свойствах, чувствительности к различным воздействиям, возможности использования для конкретных целей. Обычно с понятием чувствительности свойств магнитных материалов к различного рода воздействиям связывают представления о факторах, которые оказывают на них отрицательное влияние. Наиболее существенным в этом плане является химический состав материала (процентное содержание легирующих компонентов или наличие примесей). Так, например, в железо-никелевых сплавах различная доля присадки никеля ведет к изменению намагниченности насыщения, равному 75 % насыщения чистого железа (рис. 17.4). Изменяются также температура Кюри q, константы магнитострикции и анизотропии, магнитная проницаемость, остаточная индукция, коэрцитивная сила, потери на гистерезис. Это открывает большие возможности для получения материалов с требуемыми свойствами.

Зависимость намагниченности насыщения и точки Кюри

от содержания присадок никеля в железо-никелевыхсплавах

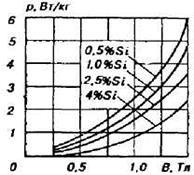

Для получения магнитных материалов с большими удельными электрическим сопротивлением и магнитной проницаемостью используют добавку к железу кремния, обезуглероживающего примеси железа. Это приводит к снижению потерь на вихревые токи при работе материала в переменных полях (рис. 17.5). Эту группу материалов составляют в основном марки электротехнической стали, в том числе и нелегированной.

Зависимость удельных потерь от индукции

при различном содержании кремния

Марки нелегированной электротехнической стали расшифровываются по следующему принципу: первая цифра обозначает вид обработки (1 - горячекатаная; 2 - холоднокатаная); вторая цифра - тип по содержанию кремния (0 - сталь нелегированная без нормирования коэффициента старения; 1 - сталь нелегированная с заданным коэффициентом старения); третья цифра - нормируемый параметр (8 - коэрцитивная сила); четвертая и пятая цифры - значение нормируемого параметра в целых единицах < Нс, А/м).

Наивыгоднейшим сплавом для обеспечения высокого значения магнитной проницаемости является сплав железа с никелем (пермаллой). Высокие магнитные свойства пермаллоя объясняются малыми значениями констант анизотропии и магнитострикции. При этом значение константы анизотропии может менять знак в зависимости от содержания никеля. Дальнейшее улучшение свойств этих сплавов достигается специальными видами термической обработки (рис. 17.6). Большая начальная и максимальная проницаемость, высокая индукция насыщения и малая коэрцитивная сила обеспечиваются использованием сплавов с 45 и 50 %-ным содержанием никеля (45Н и 50Н). Большая прямоугольность гистерезисного цикла достигается использованием сплавов с кристаллической и магнитной текстурами, а повышение чувствительности к слабым магнитным полям - легированием пермаллоевых сплавов молибденом, хромом и кремнием, хромом и медью.

Зависимость максимальной магнитной проницаемости пермаллоя от содержания никеля при термической обработке в магнитном поле

При расшифровке пермаллоевых сплавов первая цифра обозначения указывает на содержание никеля, %, буква П обозначает прямоугольность петли гистерезиса, средние буквы указывают на наличие легирующих элементов (М - молибден, К - кобальт, X - хром и т. д.).

Материалы, работающие в динамическом режиме, должны обладать большим электрическим ее противлением для получения минимальных потер на вихревые токи в широком частотном диапазоне. Большое распространение здесь получили неметаллические магнитные материалы - ферриты, электрические и магнитные свойства которых в сильно степени зависят от состава и структуры сплав; Наибольшее значение начальной магнитной проницаемости имеют никель-цинковые и марганце во-цинковые сплавы. При расшифровке марс ферритов никель-цинковым сплавам соответствуют буквы НН; марганцово-цинковым НМ; число начале обозначения определяет значение начальной магнитной проницаемости.

Намного раньше ферритов промышленное внедрение получили магнитодиэлектрики. Исходным материалом для них служило карбонильное железо-порошок. Большое распространение получил магнитодиэлектрики на основе порошка из сплава альсифер (85 % Fe; 9,5 % Si; 5,5% Al).

Для получения постоянных магнитных поле большой напряженности используются постоянны магниты, выполненные из магнитотвердых материалов. Раньше для изготовления магнитотверды материалов использовались углеродистые стали с содержанием углерода до 1 %. Улучшение свойств магнитотвердых материалов достигалось добавлением легирующих элементов (вольфрам, хром молибден, кобальт). Стремление к удешевлении магнитотвердых материалов привело к создании сплавов (ЮНД) на основе железа, никеля и алюминия (12 % Al; 25 % Ni). Добавление к этим сплавам кобальта (ЮНДК) увеличивает Нс, но одновременно уменьшает Вг. Охлаждение сплавов от точки Кюри в магнитном поле делает материал анизотропным (текстурованным). При этом увеличивается Вг, петля гистерезиса становится прямо угольной, увеличивается магнитная энергия Дальнейшее улучшение магнитных свойств магнитотвердых материалов (увеличение Нс и wmax) достигается использованием компонент из драгоценных металлов (ПЛК) и редкоземельных материалов (КС). При расшифровке магнитотвердых материалов буквы указывают на наличие компонентов сплава (К - кобальт; Н - никель; Пл - платина; С - самарий; Ю - алюминий и т. д.). Рекордный уровень магнитной энергии и остаточной индукции имеют в настоящее время магнитотвердые материалы на основе сплава Nd - Fe - В, правда, уступающие самарий-кобальтовым магнитотвердым материалам по температурной стабильности.

Большие значения констант анизотропии и размеров однодоменных частиц привели к очень широкому использованию для изготовления постоянных магнитов бариевых ферритов. Улучшенные характеристики наблюдаются у магнитотекстурованных образцов (прессование в магнитном поле). Нетекстурованные магниты из бариевых ферритов обозначаются БИ, а текстурированные – БА.

Одним из классифицирующих критериев применимости материала для тех или иных целей является рабочий участок кривой перемагничивания на петле магнитного гистерезиса. На рис. 17.7 представлены области работы основных групп магнитных материалов в зависимости от их использования.

Области работы основных групп магнитных материалов: а - материалы для работы а широком диапазоне изменения индукции; б - материалы для работы в слабых полях; в - материалы для магнитопроводов релейных и импульсных устройств; г - материалы для запоминающих устройств и магнитных усилителей; д - материалы для постоянных магнитов

В вычислительной технике большое распространение приобретает способ запоминания информации на магнитных элементах. Для обеспечения надежности записи и воспроизведения информации требуются материалы с высокой намагниченностью. Это позволяет получить большую разность индукций между Вг при одном направлении поля и Вmах при противоположном. Кривая перехода от Вг к – Вmах должна быть крутой для обеспечения значительной скорости изменения индукции dB/dt.С этой же целью электропроводность материала по возможности должна быть низкой. Широко используются для элементов запоминающих устройств и магнитных усилителей пермаллой и ферриты с прямоугольной петлей гистерезиса.

К оценке влияния степени выпуклости размагничивающего

участка магнитотвердых материалов на магнитную энергию

Большой объем производства магнитных материалов приходится на магнитотвердые материалы, служащие первичным сырьем для изготовления постоянных магнитов. Рабочий участок у них находится во втором квадранте магнитного гистерезиса (см. рис. 17.7, д).Поскольку основное целевое назначение постоянных магнитов заключается в создании постоянных магнитных полей, магнитотвердые материалы характеризуются магнитной энергией, которую можно развить в заданной магнитной системе. Магнитная энергия определяется остаточной индукцией, коэрцитивной силой и степенью выпуклости размагничивания материала.

Рассматриваемая группа магнитных материал нашла широкое применение при построении различной силовой и коммутирующей аппаратуры, электрических машин, аппаратуры средств связи и др.

Для изготовления сердечников электромагнитов постоянного тока и ряд других устройств, работающих в постоянных низкочастотных магнитных полях практически всех участках петли магнитного гистерезиса, распространение получило технически чистое железо (низкоуглеродистая электротехническая сталь). В нашей стране тонколистовая низкоуглеродистая сталь выпускается согласно ГОСТ 3836-83 горячекатаной и холоднокатаной. Содержание углерода в ней не превышает 0,04 %, а других примесей - 0,6 %. ГОСТ 11036-75 регламентирует магнитные свойства сортовой низкоуглеродистой стали с содержание углерода до 0,035 % и других примесей до 0,95 %.

Для изготовления магнитопроводов асинхронных двигателей мощностью до 100 кВт используют электротехническую сталь с содержанием кремни до 0,4 % марок 2011, 2012, 2013 и толщиной ленты 0,5 и 0,65 мм. Для изготовления магнитопроводов силовых трансформаторов применяют горячекатаную электротехническую сталь марок 1511 - 1514 и холоднокатаную текстурованную сталь марок 3411 - 3415.

В магнитных системах, работающих на переменном токе частотой от 50 до нескольких тысяч герц в широком диапазоне изменения индукции (0,01 - 1,5 Тл), используется, как правило, горячекатаная сталь марок 1571, 1572.

При работе магнитных материалов в диапазоне частот 50 - 5000 Гц могут быть использованы более дорогие железоникелевые сплавы марок 50Н, 45Н. Магнитные материалы для элементов аппаратуры приема и передачи информации, магнитопроводов малогабаритных трансформаторов, дросселей, дефектоскопов, магнитных экранов и многих других элементов высокочувствительной аппаратуры, работающей в переменных полях высокой частоты получила распространение горячекатаная сталь марок 1561, 1562, работающая в звуковом диапазоне частот с амплитудой индукции 10-4 – 10-3 Тл.

Ассортимент магнитных материалов, работающих на начальном участке технической кривой намагничивания, не ограничивается листовой электротехнической сталью. Широкое распространение получил здесь высоконикелевый пермаллой марок 79НМ, 80НХС, 76НХД, 77НДМ, содержащий соответственно 79, 80, 76 и 77 % никеля, легированный молибденом, ванадием, вольфрамом, хромом и медью.

В ряде устройств, например в магнитных усилителях, бесконтактных реле, коммутационных дросселях, элементах вычислительной техники, требуются материалы с очень узким гистерезисным циклом (50НП, 47НМП, 65НП, 68НМП, 37НКДП, 34НКМП).

Значительно позже металлических материалов появились ферриты с прямоугольной петлей гистерезиса марок 0.9ВТ; 1.3ВТ; 1.5ВТ; 1,75ВТ; 2ВТ (число в начале обозначения соответствует коэрцитивной силе в эрстедах). Объясняется это стремлением повысить быстродействие запоминающих устройств за счет уменьшения времени перемагничивания ts

В последние годы разработаны новые термостабильные ферриты с прямоугольной петлей гистерезиса для микромагнитопроводов, практически не изменяющие свои параметры в интервале температур -60 ¸ +80 °С.

Большое распространение для изготовления импульсных и широкополосных трансформаторов получили ферриты марок 1500НМ1, 1000НМЗ, 1100НМИ, 1000ННИ, 350ННИ, ЗООННИ и сплавы типов 79НЗМ и 68НМ, обладающие высокими значениями проницаемости и приращений индукции при однополярном намагничивании и 50НХС.

Большой объем выпуска постоянных магнитов приходится на производство магнитов из бариевых ферритов

Внедрение новых материалов в значительной степени определяет научно-технический прогресс. Именно с применением аморфных магнитомягких сплавов (АММС) связывают будущее магнитных компонентов и различных устройств электротехники и электроники.. Именно поэтому АММС характеризуются высокой магнитной проницаемостью, довольно высокой индукцией насыщения, а также малым значением Нс, не столь значительно зависящей от частоты перемагничивания, как аналогичные по составу кристаллические сплавы. Основной характерной особенностью АММС является то, что их удельные потери при перемагничивании вплоть до десятков килогерц крайне малы из-за высокого значения удельного сопротивления, малых значений Нс и толщины ленты.

К основным несовершенствам АММС относится недостаточная термическая и временная стабильность, связанная с возможным спонтанным развитием кристаллизации сплавов. Кроме того, индукция насыщения и температура Кюри у аморфных сплавов АММС, как правило, ниже, чем у кристаллических, что связано с наличием в составах АММС так называемых амортизаторов - немагнитных металлов и металлоидов типа В, Si, P, С и др. Так как аморфная структура является термодинамически неравновесной, то она в большей степени, чем кристаллическая, чувствительна к таким внешним воздействиям, как температура, давление, механические деформации.

В зависимости от химического состава АММС разделяют на три группы:

1) сплавы на основе железа (аморфные стали);

2) железоникелевые сплавы;

3) железокобальтовые сплавы.

Кроме того, АММС часто подразделяют на материалы с высокой магнитной индукцией (как правило, аморфные стали) и материалы с высокой магнитной проницаемостью.

4) К сплавам на основе железа относятся аморфная сталь марок 7421, 7411, сплавы 2НСР и 2ХСР. Эти сплавы разрабатывались для серийного выпуска трансформаторов средней мощности промышленной и повышенной частоты. Они отличаются высокими значениями Bs и низкими удельными потерями Р по сравнению с кристаллической электротехнической сталью. Железоникелевые сплавы марок 10НСР, АМАГ 212, АМГ 225 обладают довольно высоким значением Bs, проницаемости и коэффициента прямоугольности, а также относительно малой Нс. Их свойства сравнимы со свойствами лучших марок пермаллоя типа 50 НП. Железокобальтовые сплавы - наиболее крупный подкласс АММС. В нем, в свою очередь, различают две подгруппы - сплавы с большим содержанием железа (24КСР, З0КСР, 9КСР, АМАГ 325), сплавы, близкие по свойствам к АММС из железоникелевых сплавов. Применяются в тех же целях и в том же диапазоне частот, что и железоникелевые сплавы. Железокобальтовые АММС с большим содержанием кобальта (71КНСР, 84КСР, 84КХСР, 86КГСР, 82К2ХСР. 823ХСР. АМАГ 176, АМАГ 183).

Вопросы для самостоятельной работы. Низкочастотные магнитомягкие материалы. Литература: Колесов С. Н., Колесов И. С. Материаловедение и технология конструкционных материалов: Учебник для вузов – М.: Высшая шк., 2004.