Операция 05. Моечная.

При ремонте с поверхности деталей необходимо удалять эксплуатационные и технологические загрязнения. Эксплуатационные загрязнения возникают в процессе эксплуатации. К ним относятся масляно-грязевые отложения, остатки масел и смазок, асфальтно-смолистые отложения, нагар, накипь и т.д. Технологические загрязнения возникают в процессе ремонта. К ним относятся стружка, окалина, остатки притирочных паст, абразив, пыль из воздуха и т.д.

Для улучшения очистка применяют следующие материалы и режимы:

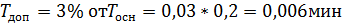

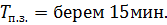

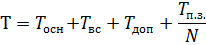

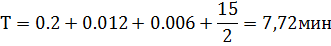

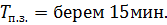

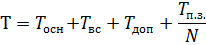

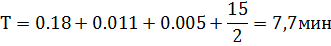

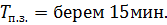

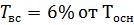

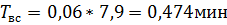

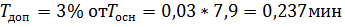

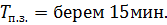

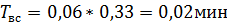

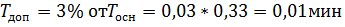

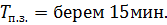

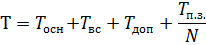

Синтетические моющие вещества с типичными представителями: Лабомид-101, Лабомид-203, МС-6, МС-8 с температурой 70-90 0С и временем очистки 10-15 мин, вспомогательное время на загрузку и выгрузку деталей c транспортировкой деталей на расстояние не более 1,5м составит 0,35 мин.

Операция 10. Дефектация.

Техника определения технического состояния деталей (дефектация деталей) не вызывает затруднений при наличии на рабочих местах соответствующих приборов и оборудования. Резервы повышения качества ремонта связаны с организацией движения деталей. На предприятия с небольшой программой ремонта лучше всего зарекомендовала себя следующая схема движения: при разборке все детали и сборочные единицы укладываются в один контейнер и подают к моечной машине, а оттуда на дефектовку. Здесь дефектовщики удаляют из контейнера бракованные детали в утиль, детали годные к ремонту укладывают в специальный стеллаж и далее отправляют на ремонт. В контейнере остаются только годные без ремонта, сюда же докладывают недостающие детали из числа запасных частей или отремонтированных деталей.

Операция 15. Токарная.

Оборудование: Токарно-винторезный станок 1К62.

Берем резец проходной.

Переход 1. Установить вал на станке и закрепить его.

Переход 2. Обточить шейку под подшипник 210 до диаметра 48мм

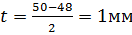

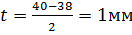

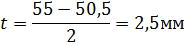

Определяем глубину резанье:

Где D – диаметр обрабатываемой поверхности, мм

d - диаметр обработанной поверхности, мм

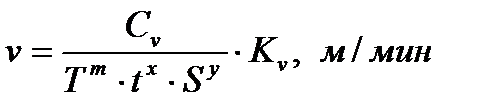

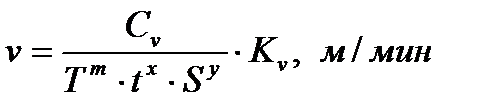

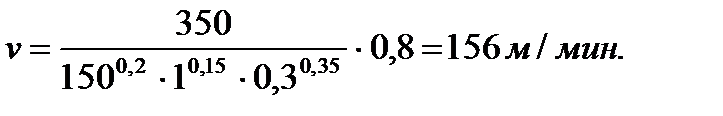

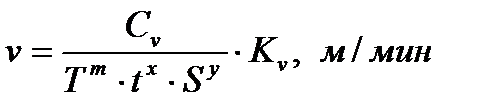

Скорость резания рассчитываем по формуле:

.

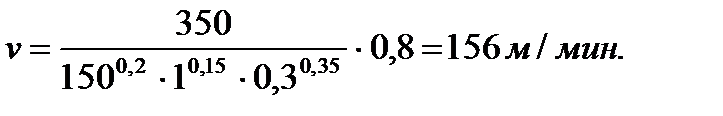

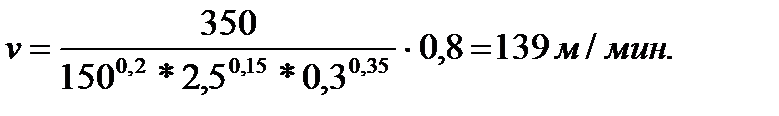

.

Где Cv – коэффициент, учитывающий свойства обрабатываемого материала и материала резца; Сv=360

Т- период стойкости резца в минутах (при одноинструментальной обработке принимает Т=150 мин);

m,x,y - показатели степеней, выбираются по справочным таблицам;

Kv -поправочный коэффициент, учитывающий конкретные для данного случая условия резания, является произведением ряда отдельных коэффициентов, каждый из которых отражает влияние определённого фактора на скорость резания;

По таблицам в зависимости от диаметра обрабатываемой детали, материала заготовки, глубины резания выбираем подачу:

S =0,30 мм/об.

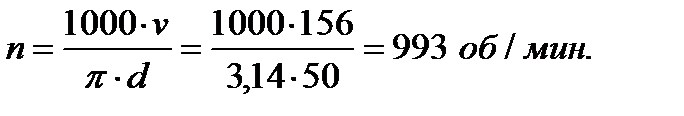

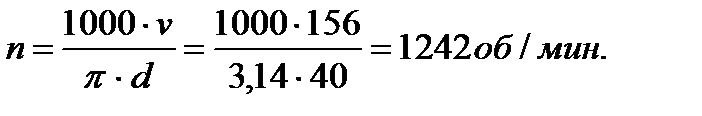

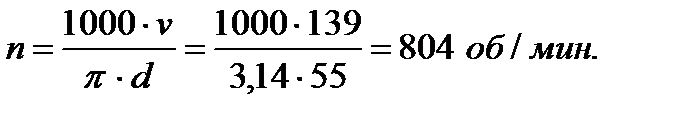

Частота вращения:

Принимаем частоту вращение нашей заготовки n =900 об/мин.

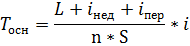

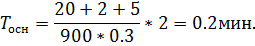

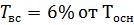

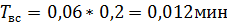

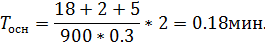

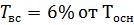

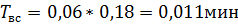

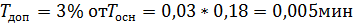

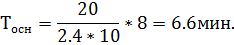

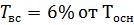

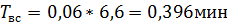

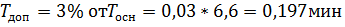

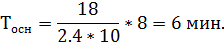

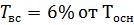

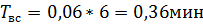

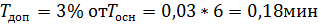

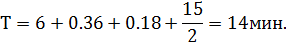

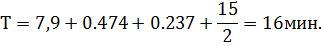

Расчёт времени обработки поверхности шейки под подшипник 210:

Переход3. Проточить шейку под подшипник 208 до диаметра 38мм.

Глубина резания:

Скорость резания рассчитываем по формуле:

Частота вращения:

Принимаем частоту вращение нашей заготовки n =900 об/мин. так как две шейки не слишком отличаются в размерах

Расчёт времени обработки поверхности шейки под подшипник 208:

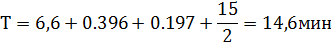

Общее время:15,4мин

Переход4. Снять вал со станка.

Операция 20. Наплавочная

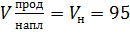

Переход1. Наплавляем шейки под подшипники 210

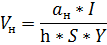

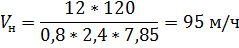

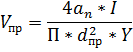

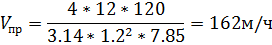

Скорость наплавки:

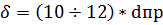

Шаг наплавки: Sмм/об= (2-2,5) *dпр

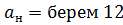

Коэффициент наплавки берем:

Толщина наплавки:h= 0,81мм

Диаметр электро проволоки: dпр = берем1,2 мм

Плотность электронной проволоки:  Y=7,85 г/см3

Y=7,85 г/см3

Сила тока:  =120А

=120А

Шаг наплавки: S,мм/об

S=(2  * dпр =2*1.2=2,4мм/об

* dпр =2*1.2=2,4мм/об

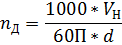

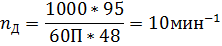

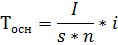

Частота вращение детали:

Скорость подачи проволоки:

Вылет электрода:

=11*1,2=13,2мм

=11*1,2=13,2мм

Смещение Электрода:L,мм

L=(0,05  )*d=0.06*48=2,88мм.

)*d=0.06*48=2,88мм.

Расчет времени:

Наплавляем шейку под подшипник 208

Берем скорость наплавки, частоту вращение и скорость подачи проволоки такую же как и под шейку под подшипник 210, так как диаметр не слишком сильно отличаются.  ;

;  ;

;

Расчет времени:

Шлицы наплавляем продольной наплавкой.  м/ч

м/ч

Расчет времени:

Общее время на эту операцию уходит 45 мин

Операция 25. Токарная.

Оборудование: Токарно-винторезный станок 1К62.

Переход 1. Установить вал на станке и закрепить его.

Переход 2. Обточить шейку под подшипник 210 до диаметра 50,5мм

Определяем глубину резанье:

Скорость резания рассчитываем по формуле:

.

.

Частота вращения:

Принимаем частоту вращение нашей заготовки n =800 об/мин.

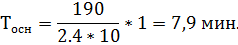

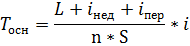

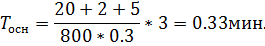

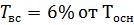

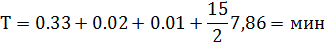

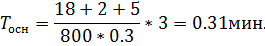

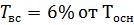

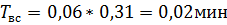

Расчёт времени обработки поверхности шейки под подшипник 210:

Переход3. Проточить шейку под подшипник 208 до диаметра 38мм.

БеремГлубина резания, Скорость резания и частоту вращения такие же как и для подшипника 210

Расчёт времени обработки поверхности шейки под подшипник 208:

Общее время:15,6мин

Переход4. Снять вал со станка.