Введение

В 1802 году впервые в мире профессор физики Санкт-Петербургской свой медико-хирургической академии В. В.Петров (1761 -1834гг) открыл электрическую дугу и описал явления, происходящие в ней, а также указал на возможность ее практического применении. В 1881 году русский июбрегатель Н.Н.Бенардос (1942-1905гг.) применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенарлоса горела между угольным электродом и свариваемым металлом. Присадочным прутком для образования шва служила стальная проволока. В качестве источника электрической энергии использовались аккумуляторные батареи. Сварка, предложенная Н.Н Бернадосом, применялась в России в мастерских Риго-Орловской железной дороги при ремонте подвижного состава. Н.Н. Бенардосом были открыты и другие виды сварки: контактная точечная сварка, дуговая сварка несколькими эдектродами в защитном газе, а также механизированная подача электрода в дугу. В 1888 году рсский инженер Н.Г.Славянов (1854-1897гг.) предложил дуговую сварку плавящимся металлическим электродом. Он разработал научные основы дуговой сварки, применил флюс для защиты металла сварочной ванны от воздействия воздуха, предложив наплавку и сварку чугуна.

Н.Г.Славянов изготовил сварочный генератор своей конструкции и организовал первый в мире электросварочной цех в Пермских пушечных маклерских, где работал с 1883 по 1897г.

Н.Н.Бенардос и Н.Г.Славянов положили начало автоматизации сварочных процессов. Однако в условиях царской России их изобретения не нашли большого применения. Только после Великой Октябрьской социалистической революции сварка получает распространение в нашей стране. Уже в начале 20-х гг. под руководством профессора В.П. Волoгдина на Дальнем Востоке производили ремонт судов дуговой сваркой, а также изготовление сварных котлов, а несколько позже - сварку судов иответственных конструкций. Развитие и промышленное применение сварки требовало разработки и изготовления надёжных источников питания, обеспечивающих устойчивое горение дуги. Такое оборудование — сварочный генератор СМ-1 и сварочный трансформатор с нормальным магнитным рассеянием СТ-2 - было изготовленно впервые в 1924 году Ленинградским заводом «Электрик». В том же году советский учёный В.П. Никитин разработал принципиально новую схему сварочного трансформатора типа СТН. Выпуск таких трансформаторов заводом «Электрик» начал с 1927г.

В 1928 году ученый Д.А. Дульчевский изобрел автоматическую сварку под флюсом.

Новый этап в развитии сварки относится к концу З0-ых годов, когда коллективом института электросварки АН УССР под руговодством академика Е.О. Патона бал разработан промышленный способ автоматической сварки под флюсом. Внедрение его в производство началось с 1904г.. Сварка под флюсом сыграла огромную роль ы годы войны при производстве танков, самоходных орудий и авиабомб. Позднее был разработан способ полуавтоматической сварки под флюсом.

В конце 40-ых годов получила промышленное применение сварка в защитном газе. Коллективами Центрального научно-исследовательского института технологий машиностроения и Института электросварки имени Е.О. Патонова разработана и в 1952 году внедрена полуавтоматическая сварка в углекислом газе.

Огромным достижением сварочной техники явилась разработка коллективом ИЭС в 1949 году электрошлаковой сварки, позволяющей сваривать металлы практически любой толщины.

Авторы сварки в углекислом газе плавящимся электродом и электрошлаковой сварки К.М. Новожилив, Г.З. Волошкевич, К.В. Любавский и др. удостоены Ленинской премии.

В последующие годы в стране стали применяться: сварка ультразвуком, электронно-лучевая, плазменная; диффузионная, холодная сварка, сварка трением и др. Большой вклад в развитие сварки внесли учёные нашей страны: В.П.Вологдин, В.П.Никитин, Д.А. Дульчевский, Е.О. Патонов, а также коллективы Института электросварки имени Е.О. Патонова, Центрального научно-исследовательского института технологии машиностроения, Всесоюзного научно-исследовательского и конструктивного института автогенного машиностроения. Института металлургии имени А.А. Байкова, ленинградского завода «Электрик» и др.

Сварка во многих случаях заменила такие трудоёмкие процессы изготовления конструкций, как клёпка и литьё, соединение на резьбе и ковка. Преимущество сварки перед этими процессами следующие:

-экономия металла - 10...30% и более в зависимости от сложности конструкции

-уменьшение трудоёмкости работ; сокращение сроков работ и уменьшение их стоимости

-удешевление оборудования

-возможность механизации и автоматизации сварочного процесса

-возможность использования наплавки для восстановления изношенных деталей

-герметичность сварных соединений выше, чем клепаных или резьбовых

-уменьшение производственного шума и улучшение условий труда рабочих

Виды сварки.

Сварка плавлением осуществляется при нагреве сильным концентрированным источником тепла (электрической дугой, плазмой и др.) кромок свариваемых деталей, в результате чего кромки в месте соединения расплавляются, самопроизвольно сливаются, образуя общую сварочную ванну, в которой происходят некоторые физические и химические процессы.

Сварка давлением осуществляется пластическим деформированием металла

в месте соединения под действием сжимающих усилий. В результате атомного сцепления.

Основные виды сварки:

Ручная дуговая сварка осуществляется покрытыми металлическими электродами. К электроду и свариваемому металлу подводится переменный или постоянный ток, в результате чего возникает дуга, постоянную длину которой необходимо поддерживать на протяжении всего процесса сварки. Дуговая сварка под флюсом. Сущность сварки состоит в том, что дуга горит под слоем сварочного флюса между концом голой электродной проволоки. При горении дуги и плавлении флюса создаётся газошлаковая оболочка, препятствующая отрицательному воздействию атмосферного воздуха на качество сварного соединения.

Дуговая сварка в защитном газе производится как неплавящимся (чаще вольфрамовым), так и плавящимся электродам. При сварке неплавящимся электродом дуга горит между электродом и свариваемым металлом в защитном инертном газе. Сварочная проволока вводится в зону сварки со стороны.

Сварка плавящимся электродам выполняется на полуавтоматах и автоматах. Дуга в данном случае возникает между непрерывно подающейся голой проволокой и свариваемым металлом.

В качестве защитных газов применяют инертные (аргон, гелий, азот) и активные газы (углекислый газ, водород, кислород), а также смеси аргона с гелием, либо углекислым газом, либо кислородом; углекислого газа с кислородом и др.

Газовая сварка осуществляется путём нагрева до расплавления свариваемых кромок и сварочной проволоки высокотемпературным газокислородным пламенем от сварочной горелки. В качестве горючего газа применяется ацетилен и его заменители (пропан-бутан, природный газ, пары жидких горючих и др.)

Электрошлаковая сварка применяется для соединения изделий любюй толщины в вертикальном положении. Листы у станавливаются зазором между свариваемыми кромками. В зону сварки подают проволоку и флюс. Дуга горит только в начале процесса. В дальнейшем после расплавления определённого количества флюса дуга гаснет, и ток проходит через расплавленный шлак.

Контактная сварка осуществляется при нагреве деталей электрическим током и их пластической деформации (сдавливании) в месте нагрева. Местный нагрев достигается за счёт сопротивления электрическому) току свариваемых деталей в месте их контакта. Существует несколько видов контактной сварки, отличающихся формой сварного соединения, технологическими особенностями, способами подвода тока и питания электроэнергией.

Виды контактной сварки:

-стыковой контактной сварке свариваемые части соединяют по поверхности стыкуемых торцов.

-точечной контактной сваркой

-соединение элементов происходит на участках, ограниченных площадбю торцов электродов, подающих ток и передающие усилие сжатия

-рельефная контактная сварка осуществляется на отдельных участках по заранее подготовленным выступам рельефа

-шовной контактной сварке соединение элементов выполняется внахлёстку вращающимися дисковыми электродами в виде непрерыного или прерывистого шва.

Электронно-лучевая сварка. Сущность процесса сварки электронным лучом состоит в использовании кинетической энергии электронов, быстро движущихся в глубоком вакууме. При бомбардирове поверхности металла электронами подавляющая часть их кинетической энергии превращается в теплоту, которая используется для расплавления металла.

Для сварки необходимо: получать свободные электроны, сконцентрировать их и сообщить им большую скорость, чтобы увеличить их энергию, которая при торможении электронов в свариваемом металле превращается в теплоту.

Электронно-лучевой сваркой сваривают тугоплавкие и редкие металлы, высокопрочные, жаропрочные и коррозионо-стойкие сплавы и стали.

Диффузионная сварка в вакууме имеет следующие преимущества: металл не доводится до расплавления, что даёт возможность получить более прочные сварные соединения и высокую точность рамеров сварных изделий; позволяет сваривать разнородные материалы: сталь с алюминием, вольфрамом, титаном, металлокерамикой, молибленом, медь с аллюминием и титаном, титан с платиной и т.п.

Плазменной сваркой можно сваривать, как однородные, так и разнородные металлы, а также неметаллические материалы. Температура плазменной дуги, применяемой в сварочной технике, достикает 30000 С. Для получения плазменной дуги применяются плазмотроны с дугой прямого или косвенного действия. В плазмотроназ прямого действия плазменная дуга образует между вольфрамовым электродом и основным металлом. Сопло в таком случае электрически нейтрально и служит для сжатия и стабилизации дуги. В плазмотронах косвенного действия плазменная дуга создаётся между вольфрамовым электродом и соплом, а струя плазмы выделяется из столба дуги в виде факела. Дугу плазменного действия называют плазменной струёй. Для образования сжатой дуги вдоль её столба через канал в сопле пропускается нейтральный одноатомный (аргон, гелий) или двухатомный газ (азот, водород и другие газы и их смеси). Газ сжимает столб дуги, повышая тем самым температуру столба.

Лазерная сварка. Лазер – оптический квантовый генератор (ОИТ). Излучателем – активным элементом – в ОРГ могут быть: 1) твёрдые тела – стекло с неодимом, рубин и др.: 2) жидкости – растворы окиси неодима, красители и др.; 3) газы и газовые смеси – водород, азот, углекислый газ и др.; 4) полупроводниковые монокристаллы – арсениды галия и индия, сплавы кадмия с селеном, с серой и др. Обрабатывать можно металлы и неметаллические материалы в атмосфере, вакууме и в различных газах. При этом луч лазера свободно проникает через стекло, кварц, воздух.

Холодная сварка металлов. Сущность этого вида сварки состоит в том, что при приложении большого давления к соединяемым элементам в месте их контакта происходит пластическая деформация, способствующая возникновению межатомных сил сцепления и приводящая к образованию металлических связей. Сварка производиться без применения нагрева. Холодной сваркой можно получать соединения в стык, внахлёстку и в тавр. Этим способом сваривают пластичные металлы: медь, аллюминий и его сплавы, свинец, олово, титан.

Сварка трением выполняется в твёрдом состоянии под воздействием теплоты, возникающей при трении поверхностей свариваемых деталей, с последующим приложенном сжимающих усилий. Прочное сварное соединение образкется в результате возникновения металлических связей между контактирующими поверхностями свариваемых деталей.

Высокочастотная сварка основана на нагревании металла пропусканием через него ток высокой частоты с последующим сдавливанием обжимными роликами. Такая сварка может производиться с подводом тока контактами и с индукционным подводом тока.

Сварка ультразвуком. При сварке ультразвуком неразъёмное соединениеметаллов образуется про одновременном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. Этот способ применяется при сварке металлов, чувствительных к нагреву, пластичных металлов, неметаллических материалов.

Сварка взрывом основана на воздействии направленных кратковременных сверхвысоких давлений, энергия взрыва порядка (100...200)*108 Па на свариваемые детали. Сварку взрывом используют при изготовлении заготовок для проката биметалла, про лакировке поверхностей конструкционных сталей мталлами и сплавами с особыми физическими и химическими свойствами, а также при сварке при сварке деталей из разнородных металлов и сплавов.

Подбор материала.

При выборе стали необходимо учитывать свойства стали, условия работы деталей и конструкций, характер нагрузок и напряжений. В нашем случае, конструкция испытывает деформацию изгиба.

Констркция состоит из:

1 - равнополочной балки, сваренной по длинной стороне;

2 – двух прокатных, неравнополочных уголков, сваренных по длинной стороне;

Назначаем марку материала, учитывая использование проката, принимаем сталь Ст2 для прокатной, угловой, нервнополочной стали и Ст3 для балки.

Данные стали относятся к углеродистым сталям обыкновенного качества по ГОСТ 380-91 и в зависимости от назначения подразделяются на три группы:

А – поставляется по механическим свойствам;

Б – поставляется по химическому составу;

В – поставляется по механическим свойствам и химическому составу.

Для обозначения степени раскисления, к марке стали, добавляются индексы:

Сп – спокойная;

Пс – полуспокойная;

Кп – кипящая степень расскисления.

В нашем случае применяется сталь группы А с индексом Сп.

Таблица 1 – Предел текучести стали

| Марка стали | σ (мПа) | Предел текучести | |||

| До 20 мм | От 20 до 40 | От 40 до 100 | Свыше 100 мм | ||

| Не менее | |||||

| Ст3сп | 380-490 | ||||

| Ст2сп | 340-440 |

Т.к. мы работаем в пределах закона Гука, то за опасное напряжение берём предел текучести.

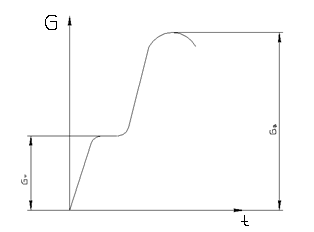

Рисунок 1.

Самая большая толщина детали до 20мм, поэтому предел текучести для Ст2сп – 250, для Ст2сп – 230.

Принимаем запас прочности [n]=1.4; [σ]=  ;

;

(1)

(1)

Подбор сечений из условия прочности.