Эти процессы в большинстве случаев протекают при высоких температурах и часто с расплавлением материалов. Пирометаллургические процессы по температуре и по характеру принимающих участие фаз разделяются на две большие группы: обжиг и металлургическая плавка..

Обжиг — это такой металлургический процесс, который ведут при высокой температуре, но чаще даже без частичного расплавления фаз. Все процессы при обжиге проходят между твердыми и газообразными фазами при температурах порядка 500—1000— 1200° С. Процессы обжига делятся на следующие:

1. Кальцинирующии обжиг (прокалка).

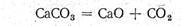

Цель его — изменить химический состав тех рудных минералов, которые находятся в сырье. Здесь протекают в основном реакции диссоциации. Такому обжигу подвергаются карбонаты

(1)

(1)

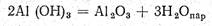

при 1000—1200° С или гидраты окислов

(2)

(2)

при 1200°С.

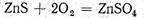

2. Окислительный обжиг сульфидных руд и концентратов Цель — перевод сульфидов металлов в окислы (окислительный обжиг) или сульфаты (сульфатизирующий обжиг)...

Например

(3)

(3)

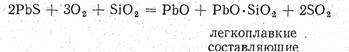

при 900—1100° С и

при 900—1100° С и

(4)

(4)

при 500—600° С.

3. Обжиг с агломерацией — процесс, при котором порошкообразный материал превращается в кусковой. Этот процесс осуществляется за счет рекристаллизации Материала без образования жидкой фазы или за счет образования некоторого количества жидкой фазы, которая при застывании связывает (склеивает) частицы порошка в кусковой продукт:

(5)

(5)

при t = 800-950° С.

Этот процесс применяется перед плавкой руды в шахтных

печах.

4. Восстановительный обжиг в свою очередь делится на магнетизирующий и восстановительный:

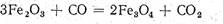

а) магнетизирующий обжиг железных руд:

(6)

(6)

при 500—700° С

Этот вид обжига может применяться перед обогащением железных руд с целью перевода слабо магнитных соединений в сильно магнитные (Fе304);

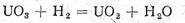

б) восстановительный обжиг, например UO3 и U3O8 в UO2:

(7)

(7)

при 700—900° С.

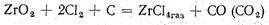

5. Хлорирующий обжиг или хлорирование. Цель его— превратить окислы или сульфиды металлов в хлориды. Например, хлорирование окиси циркония:

(8)

(8)

при 800—900° С.

Получающийся при: этом газообразный хлористый цирконий конденсируется затем при охлаждении в конденсаторе.

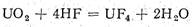

6. Фторирующий обжиг или фторирование. Цель его — превратить окислы металлов во фториды. Например:

(9)

(9)

при 500—700° С.

Металлургические плавки. В этих процессах жидкие фазы играют основную роль, но это не только расплавление, а сложный процесс, сопровождающийся многочисленными химическими превращениями. В этих процессах в общем случае исходные твердые вещества реагируют между собой и с газообразной фазой, давая сумму жидких фаз и измененную газообразную фазу. Образовавшиеся жидкие, фазы обладают малой взаимной растворимостью и поэтому разделяются. Металлургические плавки делятся на рудные и рафинировочные.

Рудные плавки — это те, в которых обработке подвергается руда или концентрат (сырой или подготовленный). По характеру протекающих химических реакций они разделяются на следующие виды:

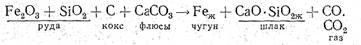

1) восстановительная плавка — например доменный процесс:

(10)

(10)

Чугун и шлак — две жидкости, плохо растворяющиеся одна в другой, разделяются по плотности (вверху шлак, внизу чугун). С по--мощью восстановительной плавки получают свинец, олово;

2) окислительная концентрационная плавка. Цель ее — не получение металла в свободном виде, а перевод его в обогащенный продукт — штейн. Пример—плавка медных или никелевых руд на штейн:

(11)

(11)

Плавка ведется в присутствии воздуха. В результате получается медный штейн (сплав FeS и Cu2S) с более высоким содержанием меди, чем исходная руда, железистый шлак и газ. Штейн и шлак нерастворимы один в другом и разделяются по плотности. Например при плавке руды, содержащей 2—5% Си, получают штейн с содержанием 20—25% Си; следовательно, этот процесс—концентрационный и одновременно окислительный;

3) электролиз расплавленных солей (электролитическая плавка). В результате этого процесса получается металл в твердом или жидком состоянии. Электролизом расплавленных солей (хлоридов, фторидов, окислов и др.) можно получать в свободном

виде любой, металл;

4) металлотермические плавки;

5) реакционные плавки, основанные на взаимодействии сульфидов и окислов при нагревании.

Рафинировочные плавки. Цель их -—рафинирование металлов от примесей. При этом используют различия в свойствах основного металла и металлов примесей. Рафинировочные плавки имеют следующие разновидности:

1) ликвационное рафинирование. Оно основано на образовании и разделении по плотности двух фаз, из которых основная по количеству жидкая или твердая —.состоит из рафинируемого металла. Примесь же - концентрируется во второй твердой или жидкой фазе не растворимой в основном металле. Например, медь плохо растворяется в расплавленном свинце при 350° С и всплывает на его поверхность в виде твёрдого раствора свинца в меди;

2) дистилляциониое рафинирование. Разделение металлов в этом процессе ведется на основе различия в давлениях паров металла и его примесей и осуществляется, либо ректификацией, либо способом однократной дистилляции. Например магний (температура кипения 1107 °С) отгоняется, от алюминия (температура -кипения 2500° С) из их сплавов;

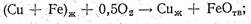

3) окислительное рафинирование. Оно основано на различном. сродстве к кислороду у основного металла и у примеси. Например; железо как примесь окисляется в расплавленной меди при вдувании в нее воздуха, а образующаяся закись железа не растворяется в жидкоймеди и всплывает на ее поверхность:

(12)

(12)

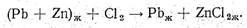

. 4) хлорное рафинирование. Этот процесс основан на различ-ном сродстве металла и примеси к хлору. Например цинк можно отделить от свинца, пользуясь его большим сродством к хлору

(13)

(13)

Образующийся хлорид цинка не растворяется в жидком свинце и всплывает на его поверхность;

5) сульфидирующие плавки. Эти процессы основаны на различном сродстве металлов к сере. Например отделение меди от свинца с помощью серы:

(14)

(14)

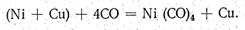

6) карбонильное рафинирование. Основано на образовании.некоторыми металлами в специально подобранных условиях летучих- соединений типа Me (СО)„. Например отделение, никеля от меди

(15)

(15)