Суть способа схожа слитьем по выплавляемым моделям, но в отличие от него модель удаляется (газифицируется) не до заливки, а в процессе заливки формы металлом, который, вытесняя (замещая) «испаряющуюся модель» из формы, занимает освободившееся пространство полости формы.

Суть способа схожа слитьем по выплавляемым моделям, но в отличие от него модель удаляется (газифицируется) не до заливки, а в процессе заливки формы металлом, который, вытесняя (замещая) «испаряющуюся модель» из формы, занимает освободившееся пространство полости формы.

Современные варианты технологического процесса заключаются в следующем.

Разовые пенополистироловые модели изготовляют либо засыпкой в специальные металлические пресс-формы (массовое и крупносерийное производство) суспензионного полистирола в виде подвспененных гранул, либо механической обработкой нормализованных пенополистироловых плит (мелкосерийное, единичное производство). Сложные модели делают по частям. Отдельные части и литниковую систему соединяют в единый блок склеиванием или сваркой.

Собранную модель окрашивают слоем огнеупорной краски и сушат на воздухе. В итоге получается огнеупорная газопроницаемая оболочка, прочно связанная с пенополистироловой моделью.

Готовую модель устанавливают в специальную опоку-контейнер, засыпают зернистым огнеупорным наполнителем без связующего, уплотняют его вибрацией, закрывают металлической крышкой с отверстиями, нагружают и устанавливают сверху литниковую чашу.

При изготовлении более сложных отливок, контейнер после подачи опорного материала закрывают сверху полиэтиленовой пленкой, как при вакуумной формовке. Чтобы уменьшить вероятность разрушения формы в ней создают разрежение до 0,04...0,05 МПа. При изготовлении крупных массивных отливок используют обычные холоднотвердеющие жидкоподвижные или сыпучие формовочные смеси.

Приготовленную форму заливают жидким металлом. Из-за относительно низкой температуры газификации пенополистирола (около 560 °С) модель газифицируется под воздействием теплоты заливаемого металла и таким образом полость формы постепенно освобождается для жидкого металла.

После затвердевания и охлаждения отливки опоку-контейнер переворачивают, наполнитель высыпается, отделяясь от отливки, она (отливка) поступает на финишные операции. В случае использования обычных формовочных смесей форму выбивают на выбивных решетках.

Главная особенность способа (применение неразъемной формы) определяет его основное преимущество для качества готовых отливок — повышение точности отливок благодаря сокращению числа частей формы, стержней, а следовательно, и возможных искажений конфигурации и размеров отливок, связанных с изготовлением и сборкой этих элементов формы. Точность отливок при литье по газифицируемым моделям идентично точности отливок, получаемых в кокиль или в облицованный кокиль со стержнями Кроме того, способ позволяет существенно снизить затраты и сократить время процесса, особенно в мелкосерийном и единичном производстве средних и крупных отливок.

К настоящему времени областями применения литья по газифицируемым моделям являются следующие:

• изготовление средних и крупных массивных отливок в условиях опытного и мелкосерийного производства;

• изготовление сложных отливок массой до 50 кг с повышенной точностью размеров в условиях серийного и крупносерийного производства из черных и цветных сплавов. К таким отливкам можно отнести, например, отливку типа «блок цилиндров» для автомобильного двигателя.

26.Штамповка жидкого металла. Технология. Применение .

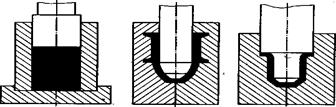

Рис. 6.15. Схема кристаллизации под давлением поршня (а), штамповка из расплава в закрытой (б) и открытой (в) формах

Кристаллизацию под давлением поршня применяют для изготовления слитков, фасонных отливок с толщиной стенок до 8 мм из медных, алюминиевых, цинковых сплавов, чугуна, стали. Метод штамповки из расплава используют для получения отливок с открытой полостью или отверстием и сложными наружными очертаниями.

В методе штамповки из расплава (рис. 6.15, б, в) совмещены, по существу, два метода — заполнение формы выжиманием и кристаллизация под давлением.

Расплав заливают в неразъемную или разъемную металлическую форму (должна быть прочной, изготовляют из сталей ЗХ2В8Ф, 4ХВ8, XI2M и подвергают термической обработке) до определенного уровня и затем погружают пуансон в расплав, который выжимает его в полость формы. Давление на пуансон используется для уплотнения кристаллизующейся отливки и заполнения формы. В процессах приложения высоких давлений (до 30 МПа и более) и перемещения поршня вследствие пластических деформаций кристаллизующейся корочки происходит уменьшение объема полости формы. В результате расплав поступает в образующиеся усадочные поры, рыхлоты и питает кристаллизующуюся отливку. Под действием внешнего давления растворенные в расплаве газы практически не выделяются из раствора. Высокие скорости кристаллизации расплава в металлической форме благодаря осутствию зазора между стенками отливки и формы способствуют измельчению структуры. Отливки получаются плотными и обладают механическими свойствами, одинаковыми с поковками.

Скорость опускания пуансона при штамповке из расплава должна быть не более 0,5 м/с. Высокие скорости прессования приводят к замешиванию воздуха, находящегося между зеркалом расплава в матрице и пуансоном, в расплав и к образованию дефектов.

Процессы штамповки из расплава и кристаллизации под давлением обычно осуществляют на гидравлических прессах.

Важным преимуществом этого процесса является также отсутствие расхода металла на литники и прибыли

Особенности 1,Метод требует очень точной дозировки Ме 2,Высоки ВГ ~100% (98) 3,высокая чистота поверхности 4,отсутствие пор 5, высокий класс точности