L=250 мм.

Глубина резания t =0,5 мм. Припуск на данном участке снимаем за 1 проход (i =1).

Обработку ведём подрезным резцом; материал резца Т15К6 [Косилова, т.2 стр. 116].

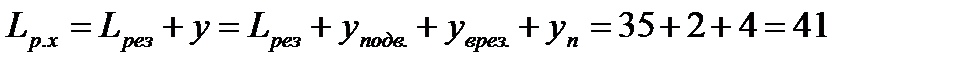

1.Расчет длины рабочего хода суппорта:

мм

мм

где, L р.х – длина рабочего хода;

L рез – длина резания;

y – величина подвода, врезания и перебега инструмента (φ0 = 45 град.) [Гестрин, прил. 1].;

2. Подача: S = 0,15 мм/об (принимаем по: Косилова т.2 стр.266).

3. Среднее значение периода стойкости Т при одноинструментальной обработке 30-60 мин.

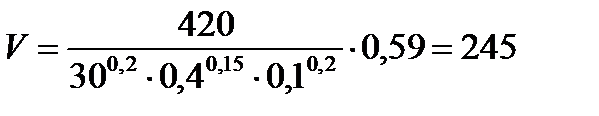

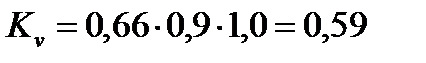

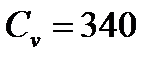

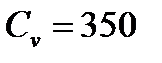

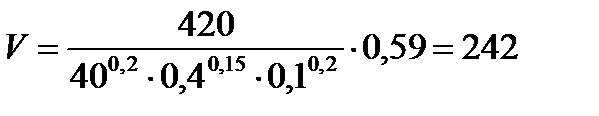

4. а) Расчёт скорости резания [Гестрин, стр. 63].

,

,

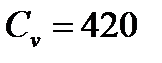

где  , m=0,2, x=0,15, y=0,20 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

, m=0,2, x=0,15, y=0,20 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

T – средняя стойкость инструмента;

t – глубина резания;

s – подача;

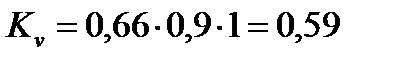

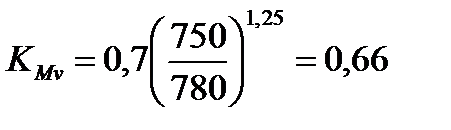

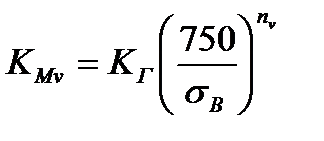

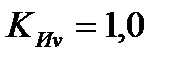

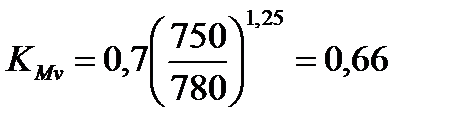

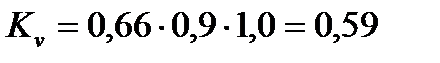

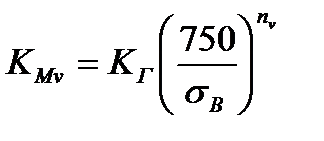

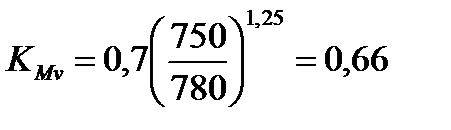

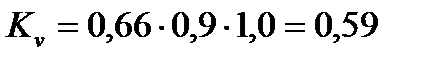

Kv – произведение коэффициентов:

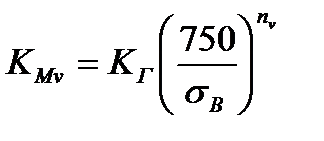

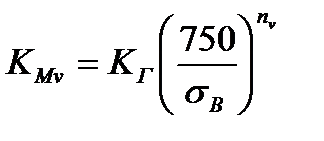

, где

, где

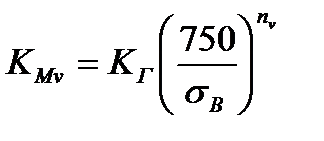

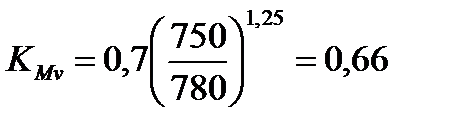

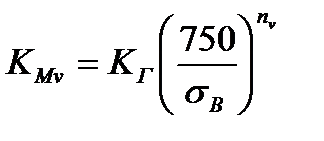

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

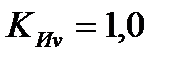

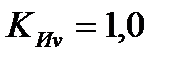

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество материала инструмента.

- коэффициент, учитывающий качество материала инструмента.

;

;

.

.

м/мин.

м/мин.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

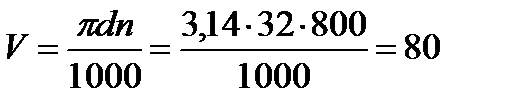

об/мин

об/мин

в) Уточнение числа оборотов шпинделя (паспорт станка)

Принимаем n=800 об/мин.

г) Уточнение скорости резания по принятому числу оборотов.

м/мин.

м/мин.

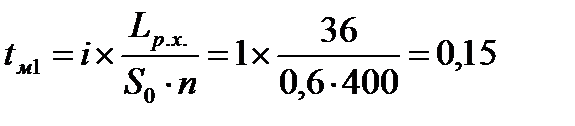

5. Расчёт основного машинного времени обработки t м, мин (при работе с различными подачами машинное время суммируется по участкам)

мин.

мин.

6. Расчёт вспомогательного времени:

Т в= tм ∙к = 0,45∙2= 0,9 мин, где

к - коэффициент, зависящий от вида обработки.

8. Проточить с Ø100 мм до Ø95,2 мм на длину L=30 мм.

Глубина резания t =2/0,4 мм. Припуск на данном участке снимаем за 1/1 проходов (i =1/1).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

1.Расчет длины рабочего хода суппорта:

мм

мм

где, L р.х – длина рабочего хода;

L рез – длина резания;

y – величина подвода, врезания и перебега инструмента (φ0 = 45 град.) [Гестрин, прил. 1].;

2. Подача: S = 0,6/0,1 мм/об (принимаем по: Косилова т.2 стр.266).

3. Среднее значение периода стойкости Т при одноинструментальной обработке 30-60 мин.

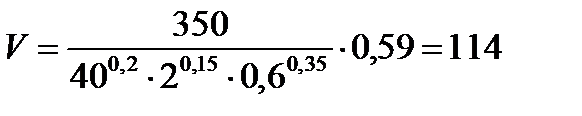

4.1 а) Расчёт скорости резания [Гестрин, стр. 63] при S = 0,6 и t=2:

,

,

где  , m=0,2, x=0,15, y=0,35 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

, m=0,2, x=0,15, y=0,35 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

T – средняя стойкость инструмента;

t – глубина резания;

s – подача;

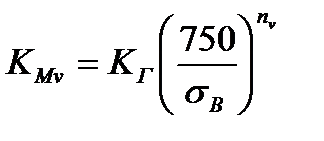

Kv – произведение коэффициентов:

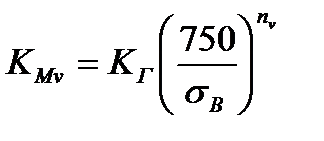

, где

, где

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество поверхности;

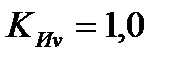

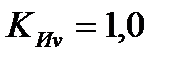

- коэффициент, учитывающий качество материала инструмента.

- коэффициент, учитывающий качество материала инструмента.

;

;

.

.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

м/мин.

м/мин.

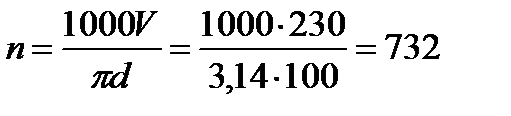

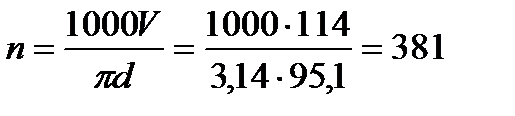

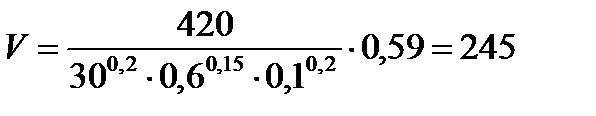

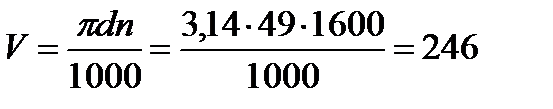

б) Расчёт рекомендуемого числа оборотов шпинделя станка

об/мин

об/мин

в) Уточнение числа оборотов шпинделя (паспорт станка)

Принимаем n=400 об/мин.

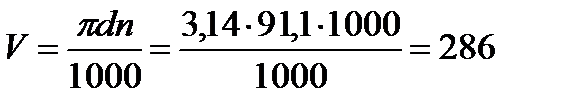

г) Уточнение скорости резания по принятому числу оборотов.

м/мин.

м/мин.

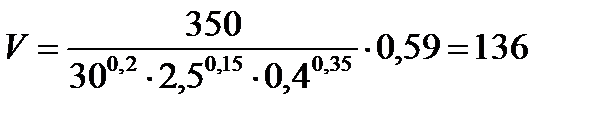

4.2 а) Расчёт скорости резания [Гестрин, стр. 63] при S = 0,1 и t=0,4:

,

,

где  , m=0,2, x=0,15, y=0,2 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

, m=0,2, x=0,15, y=0,2 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

T – средняя стойкость инструмента;

t – глубина резания;

s – подача;

Kv – произведение коэффициентов:

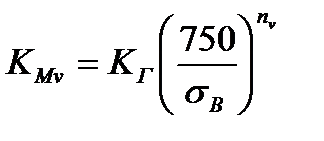

, где

, где

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество материала инструмента.

- коэффициент, учитывающий качество материала инструмента.

;

;

.

.

м/мин.

м/мин.

б) Расчёт рекомендуемого числа оборотов шпинделя станка

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

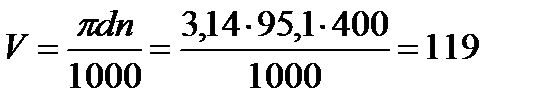

об/мин

об/мин

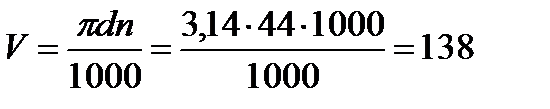

в) Уточнение числа оборотов шпинделя (паспорт станка)

Принимаем n=1000 об/мин.

г) Уточнение скорости резания по принятому числу оборотов.

м/мин.

м/мин.

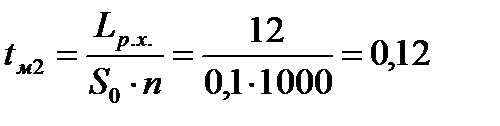

5. Расчёт основного машинного времени обработки t м, мин (при работе с различными подачами машинное время суммируется по участкам)

мин.

мин.

мин.

мин.

мин.

мин.

6. Расчёт вспомогательного времени:

Т в= tм ∙к = 0,51∙2= 1,02 мин, где

к - коэффициент, зависящий от вида обработки.

9. Проточить с Ø95,2мм до Ø90h14 на длину L=6 мм.

Глубина резания t =2/0,6 мм. Припуск на данном участке снимаем за 1/1 проходов (i =1/1).

Выбираем проходной резец для обтачивания гладких цилиндрических и конических поверхностей; материал резца Т15К6 [Косилова, т.2 стр. 116].

1.Расчет длины рабочего хода суппорта:

мм

мм

где, L р.х – длина рабочего хода;

L рез – длина резания;

y – величина подвода, врезания и перебега инструмента (φ0 = 45 град.) [Гестрин, прил. 1].;

2. Подача: S = 0,6/0,1 мм/об (принимаем по: Косилова т.2 стр.266).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

4.1 а) Расчёт скорости резания [Гестрин, стр. 63] при S = 0,6:

,

,

где  , m=0,2, x=0,15, y=0,35 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

, m=0,2, x=0,15, y=0,35 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

T – средняя стойкость инструмента;

t – глубина резания;

s – подача;

Kv – произведение коэффициентов:

, где

, где

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество материала инструмента.

- коэффициент, учитывающий качество материала инструмента.

;

;

.

.

м/мин.

м/мин.

б) Расчёт рекомендуемого числа оборотов шпинделя станка

об/мин

об/мин

в) Уточнение числа оборотов шпинделя (паспорт станка)

Принимаем n=400 об/мин.

г) Уточнение скорости резания по принятому числу оборотов.

м/мин.

м/мин.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

,

,

где  , m=0,2, x=0,15, y=0,2 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

, m=0,2, x=0,15, y=0,2 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

T – средняя стойкость инструмента;

t – глубина резания;

s – подача;

Kv – произведение коэффициентов:

, где

, где

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество материала инструмента.

- коэффициент, учитывающий качество материала инструмента.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

;

;

.

.

м/мин.

м/мин.

б) Расчёт рекомендуемого числа оборотов шпинделя станка

об/мин

об/мин

в) Уточнение числа оборотов шпинделя (паспорт станка)

Принимаем n=1000 об/мин.

г) Уточнение скорости резания по принятому числу оборотов.

м/мин.

м/мин.

5. Расчёт основного машинного времени обработки t м, мин (при работе с различными подачами машинное время суммируется по участкам)

мин.

мин.

мин.

мин.

мин.

мин.

6. Расчёт вспомогательного времени:

Т в= tм ∙к = 0,17∙2= 0,34 мин, где

к - коэффициент, зависящий от вида обработки.

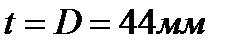

10. Сверлить отверстие на торцевой поверхности Ø32мм на глубину L=44 мм.

Инструмент – сверло спиральное из быстрорежущей стали с нормальным коническим хвостиком. Æ 32 мм из твердого сплава ВК8.

Число проходов i =1.

Глубина резания  .

.

1. Расчет длины рабочего хода суппорта:

мм

мм

2. Подача: S = 0,4 мм/об (принимаем по: Косилова т.2 стр.277).

3. Среднее значение периода стойкости Т при одноинструментальной обработке Т=30 мин. (принимаем по: Косилова т.2 стр.279).

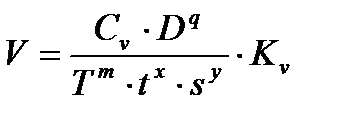

4. а) Расчёт скорости резания

, где

, где

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

, q=0,4, m=0,2, x=0,2, y=0,5 – эмпирический коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

, q=0,4, m=0,2, x=0,2, y=0,5 – эмпирический коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

T – средняя стойкость инструмента;

t – глубина резания;

s – подача;

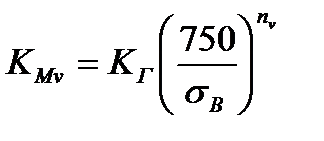

Kv – произведение коэффициентов:

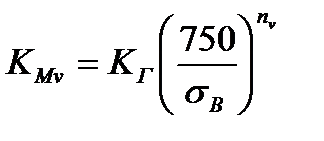

, где

, где

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество материала инструмента;

- коэффициент, учитывающий качество материала инструмента;

- коэффициент, учитывающий глубину сверления.

- коэффициент, учитывающий глубину сверления.

;

;

.

.

м/мин.

м/мин.

б) Расчёт рекомендуемого числа оборотов шпинделя станка

об/мин.

об/мин.

в) Уточнение числа оборотов шпинделя (паспорт станка)

Принимаем n=31,5 об/мин.

г) Уточнение скорости резания по принятому числу оборотов.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

м/мин.

м/мин.5. Расчёт основного машинного времени обработки t м, мин (при работе с различными подачами машинное время суммируется по участкам)

мин.

мин.

6. Расчёт вспомогательного времени:

Т в = 4,52·2=9,04 мин.

11. Расточить с Ø32 мм до Ø49,8 на длину L=35 мм.

Глубина резания t =6/2,5/0.4 мм. Припуск на данном участке снимаем за 1/1/1 проходов (i =1/1/1).

Выбираем расточной цельный резец для глухих отверстий; материал резца Т15К6 [Косилова, т.2 стр. 124].

1.Расчет длины рабочего хода суппорта:

мм

мм

где, L р.х – длина рабочего хода;

L рез – длина резания;

y – величина подвода, врезания и перебега инструмента (φ0 = 45 град.) [Гестрин, прил. 1].;

2. Подача: S = 0,8/0,4/0.1 мм/об (принимаем по: Косилова т.2 стр.266).

3. Среднее значение периода стойкости Т при одноинструментальной обработке 30-60 мин.

4.1 а) Расчёт скорости резания [Гестрин, стр. 63] при S = 0,8:

,

,

где  , m=0,2, x=0,15, y=0,45 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

, m=0,2, x=0,15, y=0,45 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

T – средняя стойкость инструмента;

t – глубина резания;

s – подача;

Kv – произведение коэффициентов:

, где

, где

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество материала инструмента.

- коэффициент, учитывающий качество материала инструмента.

;

;

.

.

м/мин.

м/мин.

б) Расчёт рекомендуемого числа оборотов шпинделя станка

об/мин

об/мин

в) Уточнение числа оборотов шпинделя (паспорт станка)

Принимаем n=800 об/мин.

г) Уточнение скорости резания по принятому числу оборотов.

м/мин.

м/мин.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

,

,

где  , m=0,2, x=0,15, y=0,35 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

, m=0,2, x=0,15, y=0,35 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

T – средняя стойкость инструмента;

t – глубина резания;

s – подача;

Kv – произведение коэффициентов:

, где

, где

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество материала инструмента.

- коэффициент, учитывающий качество материала инструмента.

;

;

.

.

м/мин.

м/мин.

б) Расчёт рекомендуемого числа оборотов шпинделя станка

об/мин

об/мин

в) Уточнение числа оборотов шпинделя (паспорт станка)

Принимаем n=1000 об/мин.

г) Уточнение скорости резания по принятому числу оборотов.

м/мин.

м/мин.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

,

,

где  , m=0,2, x=0,15, y=0,2 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

, m=0,2, x=0,15, y=0,2 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

T – средняя стойкость инструмента;

t – глубина резания;

s – подача;

Kv – произведение коэффициентов:

, где

, где

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество материала инструмента.

- коэффициент, учитывающий качество материала инструмента.

;

;

.

.

м/мин.

м/мин.

б) Расчёт рекомендуемого числа оборотов шпинделя станка

об/мин

об/мин

в) Уточнение числа оборотов шпинделя (паспорт станка)

Принимаем n=1600 об/мин.

г) Уточнение скорости резания по принятому числу оборотов.

м/мин.

м/мин.

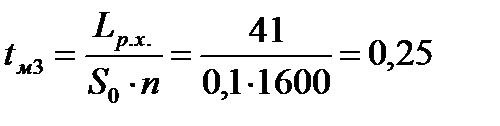

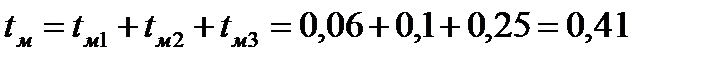

5. Расчёт основного машинного времени обработки t м, мин (при работе с различными подачами машинное время суммируется по участкам)

мин.

мин.

мин.

мин.

мин.

мин.

мин.

мин.

6. Расчёт вспомогательного времени:

Т в= tм ∙к = 0.41∙2= 0.82 мин, где

к - коэффициент, зависящий от вида обработки.

12. Расточить с Ø49,8мм до Ø55h14 на длину L=9 мм.

Глубина резания t =2/0,6 мм. Припуск на данном участке снимаем за 1/1 проходов (i =1/1).

Выбираем проходной резец для обтачивания гладких цилиндрических и конических поверхностей; материал резца Т15К6 [Косилова, т.2 стр. 116].

1.Расчет длины рабочего хода суппорта:

мм

мм

где, L р.х – длина рабочего хода;

L рез – длина резания;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

2. Подача: S = 0,6/0,1 мм/об (принимаем по: Косилова т.2 стр.266).

3. Среднее значение периода стойкости Т при одноинструментальной обработке 30-60 мин.

4.1 а) Расчёт скорости резания [Гестрин, стр. 63] при S = 0,4:

,

,

где  , m=0,2, x=0,15, y=0,35 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

, m=0,2, x=0,15, y=0,35 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

T – средняя стойкость инструмента;

t – глубина резания;

s – подача;

Kv – произведение коэффициентов:

, где

, где

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество материала инструмента.

- коэффициент, учитывающий качество материала инструмента.

;

;

.

.

м/мин.

м/мин.

б) Расчёт рекомендуемого числа оборотов шпинделя станка

об/мин

об/мин

в) Уточнение числа оборотов шпинделя (паспорт станка)

Принимаем n=800 об/мин.

г) Уточнение скорости резания по принятому числу оборотов.

м/мин.

м/мин.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |

,

,

где  , m=0,2, x=0,15, y=0,2 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

, m=0,2, x=0,15, y=0,2 – эмпирический скоростной коэффициент и показатели степени, зависящие от материала заготовки, инструмента и величины подачи;

T – средняя стойкость инструмента;

t – глубина резания;

s – подача;

Kv – произведение коэффициентов:

, где

, где

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество обрабатываемого материала (Кг – коэффициент, характеризующий группу стали по обрабатываемости);

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество поверхности;

- коэффициент, учитывающий качество материала инструмента.

- коэффициент, учитывающий качество материала инструмента.

;

;

.

.

м/мин.

м/мин.

б) Расчёт рекомендуемого числа оборотов шпинделя станка

об/мин

об/мин

в) Уточнение числа оборотов шпинделя (паспорт станка)

Принимаем n=1250 об/мин.

г) Уточнение скорости резания по принятому числу оборотов.

м/мин.

м/мин.

5. Расчёт основного машинного времени обработки t м, мин (при работе с различными подачами машинное время суммируется по участкам)

мин.

мин.

мин.

мин.

мин.

мин.

6. Расчёт вспомогательного времени:

Т в= tм ∙к = 0,15 ∙2= 0,3 мин, где

к - коэффициент, зависящий от вида обработки.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.007.00.00.ПЗ |