Поточное производство — форма организации производства, основанная на ритмичной повторяемости времени выполнения основных и вспомогательных операций на специализированных рабочих местах, расположенных по ходу протекания технологического процесса.

Поточный метод характеризуется:

Поточный метод характеризуется:

• сокращением номенклатуры выпускаемой продукции до минимума;

• расчленением производственного процесса на операции;

• специализацией рабочих мест на выполнении определенных операций;

• параллельным выполнением операций на всех рабочих местах в потоке;

• расположением оборудования по ходу технологического процесса;

• высоким уровнем непрерывности производственного процесса на основе обеспечения равенства или кратности продолжительности исполнения операций такту потока;

• наличием специального межоперационного транспорта для передачи предметов труда от операции к операции.

Структурной единицей поточного производства является поточная линия. Поточная линия представляет собой совокупность рабочих мест, расположенных по ходу технологического процесса, предназначенных для выполнения закрепленных за ними технологических операций и связанных между собой специальными видами межоперационных транспортных средств. Наибольшее распространение поточные методы получили в легкой и пищевой промышленности, машиностроении и металлообработке, других отраслях. Существующие в промышленности поточные линии разнообразны. Классификация поточных линий представлена в табл. 8.1. Имеются и другие классификации поточных линий.

Для поточного метода производства используются следующие нормативы: такт, ритм поточной линии, шаг конвейера, общая длина и скорость движения поточной линии.

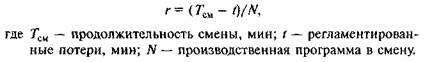

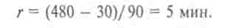

Такт поточной линии (г) — интервал времени между последовательным выпуском двух деталей или изделий:

Подставим в формулы условные данные и выполним соответствующие расчеты:

Таблица 8.1 Классификация поточных линий

| Признаки классификации | Виды поточных линий |

| 1. Номенклатура обрабатываемых изделий (число объектов, закрепленных для изготовления на поточных линиях) | Постоянно-поточные (однопредметные и многопредметные) Переменно-поточные Групповые многопредметные |

| 2. Степень непрерывности процесса производства | Непрерывные (с регламентированным ритмом и со свободным ритмом) Прерывные (прямопоточные) |

| 3. Уровень механизации и автоматизации | Механизированные Комплексно-механизированные Автоматизированные |

| 4. Степень охвата производственного процесса | Участковые Цеховые Сквозные |

| 5. Способ поддержания ритма | С регламентированным ритмом Со свободным ритмом |

| С переменно-регламентированным ритмом | |

| 6, Способ транспортировки предметов труда | Конвейерного типа Неконвейерного типа (скаты, желоба, краны, электрокары и т. д.) |

| 7. Место выполнения операций | Рабочий конвейер Распределительный конвейер |

| 8. Степень непрерывности движения конвейера | Конвейеры с непрерывным движением Конвейеры с пульсирующим движением |

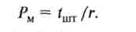

Для непрерывно-поточного производства необходимо обязательно соблюдать принцип синхронизации. Принцип синхронизации заключается в том, что время выполнения каждой операции (tшт) должно быть равно или кратно расчетному такту поточной линии {r = 5). Это достигается путем расчета числа рабочих мест на каждой операции. Если длительность операции равна или меньше времени такта, то число рабочих мест и единиц оборудования равно количеству операций. Если длительность операции больше времени такта, то необходимо несколько рабочих мест для синхронизации. Число рабочих мест на каждой операции (Рм) определяется путем деления штучного времени (tшт) на время такта (r ):

Штучное время — это время, необходимое для выполнения всех трудовых приемов по каждой отдельной операции. Приведем исходные данные и выполним соответствующие расчеты (табл. 8.2).

Таблица 8.2

| Показатели синхронизации | Трудовые приемы | |||||||||||||

| 1. Длительность трудовых приемов (£ приемов) | 4,3 + 3,7 + 2,2 | 2,3 + 2,8 | 3,3 + 4,5 + 2,2 | 5,0 | 4,0 + 2,3 + 3,9 | |||||||||

| 2. Номер операции | ||||||||||||||

| 3. Длительность операции, tm | 10,2 | 5,1 | 10,2 | |||||||||||

| 4. Число рабочих мест на каждую операцию, tmlr | 10,2/5 = 2 | 5,1/5 = 1 | 10/5 = 2 | 10,2/5 = 2 | ||||||||||

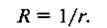

Ритм поточной линии (R) — это время, обратное такту. Ритм характеризует число изделий, выпускаемых в единицу времени:

Произведем расчеты: R = 1: 1/12 = 12 изд./ч. Отметим, что при определении ритма поточной линии необходима соизмеримость величин. Следует минуты перевести в часы (5 мин = 1/12 ч), в противном случае расчет будет неверен. Или же за единицу принимать 1 ч = 60 мин. Тогда R = 60/5 = 12 изд./ч.

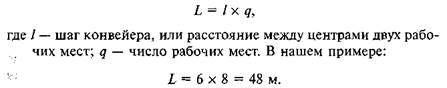

Шаг конвейера (/) — расстояние между центрами двух смежных рабочих мест. Возьмем условно / = 6 м.

Общая длина поточной линии конвейера зависит от шага и количества рабочих мест:

Скорость движения поточной линии (v) зависит от шага конвейера и такта поточной линии, измеряется в м/мин:

Длительность технологической части производственного цикла изготовления изделия на поточной линии (Т™Т) определяется по формуле

Экономическая эффективность поточного метода обеспечивается реализацией всех принципов организации производства: специализации, непрерывности, пропорциональности, параллельности, прямоточности и ритмичности. Недостатки поточной организации производства таковы:

• к числу основных требований при выборе изделий для изготовления поточным методом относятся отработанность и относительная стабильность их конструкций, большие масштабы производства, что не всегда соответствует потребностям рынка;

• использование конвейерных транспортировочных линий увеличивает транспортный задел (незавершенное производство) и затрудняет передачу информации о качестве продукции на другие рабочие места и участки;

• монотонность труда на поточных линиях снижает материальную заинтересованность рабочих и способствует увеличению текучести кадров.

К мероприятиям по совершенствованию поточных методов относятся:

• организация работы при переменных в течение дня такте и скорости поточной линии;

• перевод рабочих в течение смены с одной операции на другую;

• применение многооперационных машин, требующих регулярного переключения внимания рабочих на разные процессы;

• меры материального стимулирования;

• внедрение агрегатно-групповых методов организации производственного процесса, поточных линий со свободным ритмом.

Основным направлением повышения экономической эффективности поточного производства является внедрение полуавтоматических и автоматических поточных линий, применение роботов и автоматических манипуляторов для выполнения монотонных операций.