Введение

Организация труда

В соответствии со своим вариантом задания выбрано: вид рабочего места – фрезерное, количество наименований деталей, закрепленных за этим РМ – 23, определено предприятие. В соответствии с вариантом технологического процесса изготовления изделия (таблица 1.2 метод. указ) выявлен уровень оснащенности РМ и представлен эскиз участка цеха с элементами его размещения с учетом технологического процесса изготовления детали (Приложение А).

Таблица 1.2

| Операции | Варианты |

| Т3 | |

| Ф3 | |

| С3 | |

| Ш3 | |

| СБ |

Определение характера организации рабочего места (РМ)

В курсовой работе изучена на основе специальной литературы организация рабочего места (РМ) и его оснащение в разрезе элементов.

Определение РМ начинается с его специализации, т.е. определения производственного профиля данного РМ и закрепления за ним обработки однотипных деталей, сгруппированных по признаку технологической однородности, сложности, точности обработки, сходства конфигурации.

Проведение специализации рабочего места позволит оснастить его наиболее производительным оборудованием, сократить время на подготовку к работе, использовать наиболее эффективные трудовые приёмы.

1 Определение коэффициента, характеризующего специализацию рабочего места:

Kc = 1-(tn /Tсм), (1)

где tn - затраты времени на переналадку оборудования в течение смены,мин; в соответствии с вариантом tn =21 мин.

| Вариант задания | |

| tп |

Тсм - продолжительность смены, равная 480 мин.

Kc = 1-(21/480)=0,96

Исходя из коэффициента, характеризующего специализацию рабочего места, характер специализации рабочего места, представленный в таблице 1, специализированный.

Таблица 1 - Характер специализации рабочего места

| Коэффициент, характеризующий специализацию рабочее место | Характер специализации рабочего места |

| От 0,9 до 0,93 | Универсальное |

| От 0,93 до 0,95 | Специализированное |

| От 0,95 до 0,97 |

2 Определение коэффициента разделения труда, необходимого для качественной оценки разделения труда:

Kрm = 1-(tнp /Tсм ) (2)

Kрm = 1-(26/480)=0,946

где tнр - суммарное время выполнения рабочим непредусмотренной заданием работы в течение смены,мин; в соответствии с вариантом tнр =26 мин.

| Вариант задания | |

| tнр |

Выбор типа и габаритных размеров основного оборудования

1. В соответствии со своим вариантом из задания было выбрано основное оборудование (таблица 2).

Таблица 2 - Виды и габаритные размеры оборудования

| Вариант задания | Вид оборудования | Габаритные размеры оборудования, м (а х г) |

| Фрезерное 6 р 80 | 1,52 х 1,87 |

2. Описание выбранного оборудования в зависимости от выполняемых операций, характеристик и особенностей.

Выбор необходимой технологической и организационной оснастки

Технологическая оснастка включает инструмент (режущий, мерительный, штампы, приспособления) и технологическую документацию. Выбор технологической оснастки (таблица 3) производится исходя из технологической карты обработки изделия.

Таблица 3 – Выбор технологической оснастки

| Показатели | Значение показателей |

| Число приемов с применением оснастки (∑n1) | |

| Общее число приемов (∑n2) |

1. Проведен анализ уровня технологической оснащённости рабочего места, рассчитав коэффициент оснащённости:

K осн.= ∑n1/∑n2, (3)

где∑n1 - число приёмов в технологических операциях, выполняемых на рабочем месте с применением оснастки.

∑n2 - общее количество приёмов в технологических операциях.

K осн.=10/11=0,91

К организационной оснастке относятся:

· устройство для размещения и хранения на рабочих местах технологической оснастки, заготовок сырья, материалов, готовых изделий, отходов;

· производственная мебель;

· средства сигнализации и связи, местного освещения;

· предметы ухода за оборудованием и рабочим местом.

2. Описание и анализ выбранного в соответствии с вариантом задания рабочим местом с учетом необходимой оснастки.

3. Представлен эскиз рабочего места с учетом предложенной оснастки (Приложение В).

Организация планировочного решения рабочего места

Под планировкой рабочего места понимается расположение основного и вспомогательного оборудования, инвентаря и оснастки на отведённой производственной площади, обеспечивающее наиболее эффективное выполнение трудовых процессов, экономию усилий рабочего и безопасность его труда.

Планировка оборудования и инвентаря на рабочем месте должна обеспечивать минимальные траектории перемещения рабочего и предмета его труда.

1. Просмотр схемы пространственного размещения всех средств оснащения, т.е. имеющихся на рабочем месте и изложить реализацию принципов рациональной планировки анализируемого рабочего места.

2.Анализ планировочного решения РМ и схема (эскиз) общего, внутреннего и частного решений размещения орудий труда на рабочем месте.

Общее планировочное решение - порядок размещения рабочих мест на территории участка (цеха).

Внутреннее планировочное решение - порядок размещения оборудования на площадке РМ, обеспечивающий минимальные перемещения исполнителя при подготовке и проведении трудового процесса.

Частное - порядок размещения инструмента в пределах "моторного поля".

Организация планировочных решений по следующим элементам:

Общее:

- характеристика производственного пространственного размещения средств оснащения;

- планировка проездов, проходов, подходов к PM.

Внутреннее:

- описатние расположения основного оборудования, рабочего-исполнителя и предметов труда;

- порядок расположения вспомогательного оборудования и организационной оснастки;

- маршруты перемещений рабочего в процессе выполнения работы на рабочем месте.

- характеристика движений и действий рабочего при выполнении трудового процесса;

- движения рук в пределах рабочей зоны (моторного поля) (Приложение С).

Частное:

- порядок размещения инструмента.

3. Расчет размера производственной площади, отводимой под рабочее место, производится по следующей формуле:

Q = (а + б + 0,5*в)*(г + 0,5*д), (4)

где а - длина основного оборудования;

б - расстояние от стены или колонны до рабочего места (2,3% от а);

в - размер прохода между рабочими местами (4 % от г);

г - ширина основного оборудования;

д - расстояние между соседними рабочими местами по ширине (3,8% от г).

Q =(1,52+0,035+0,5*0,075)*(1,87+0,5*0,071)=3 (м2)

Необходимо иметь ввиду, что на каждого работника должно приходиться не менее 4,5 м2 производственной площади при высоте производственного помещения 3,2 м.

4. Описание результата анализа планировочного решения и обоснование выводов.

Составление комплексной карты организации труда на рабочем месте

Полученные в ходе проведенного анализа организации рабочего места данные сведены в таблицу 4.

Таблица 4 - Сводная таблица показателей

| Вариант задания | Цех | Рабочее место (РМ) | Специал изация РМ | Размер площади РМ | Коэффициент разделения труда | Коэффициент оснащенности |

| механический | фрезерное | специализированное | 0,946 | 0,91 |

1.6 Организационно-технические мероприятия по совершенствованию трудового процесса

Обосновать рекомендации по совершенствованию организации трудового процесса, обеспечивающие реализацию выше изложенных разработок.

Задание

Исходные данные:

Средства оснащения рабочих мест механического цеха приведены в табл. 9 метод. указ. Однако они размещены не в соответствии с теоретическими положениями по рациональной организации планировочных решений. В результате чего станочник вынужден совершать ряд нерациональных перемещений при выполнении трудовых процессов и подготовке к ним для изготовления продукции.

Таблица 5 - Исходные данные о потерях рабочего времени при нерациональных планировочных решениях

| Средства оснащения рабочего места | Потери рабочего времени, вызванные нерациональными планировочными решениями, по вариантам |

| 1.Вспомогательное оборудование | 6/5 |

| 2.Орг-ная оснастка: -инструментальная тумбочка; -подставка под детали; -стелаж. | 0,75/6 1/15 0,9/9 |

| 3. Технологическая оснастка: - набор инструментов | 0,5/12 |

| 4.Численность персонала в цехе | |

| 5.Кол-во рабочих дней | |

| 6. Годовой объем пр-ва тыс.шт. | |

| 7. Трудоемкость 1 шт. | 5,0 |

Приведенные в таблице 5 данные показывают сколько раз рабочий ожидает подачу тельфера или мостового крана в смену для перемещения предмета труда (вспомогательное оборудование); какое количество раз и какой продолжительности станочник вынужден затрачивать время на нерациональные перемещения, вызванные нерациональным размещением средств орг. оснастки (инструмент, тумбочки, стеллажи, подставки под детали) и технологической оснастки.

Продолжительность нерациональных потерь в минутах приведена в числителе дроби, а количество перемещений в смену — в знаменателе.

Порядок выполнения задания:

1. Выявить потери рабочего времени в год для рабочих всего цеха.

2. Рассчитать (возможное) дополнительное количество произведенной продукции.

3. Определить предполагаемый рост производительности труда.

4. Рассчитать фактический коэффициент использования рабочего времени с учетом имеющихся потерь рабочего времени, если эффективный фонд времени в год равен 2000 ч.

| Потери рабочего времени в год для всего рабочего цеха | Дополнительное производство продукции | Рост производительности труда, % | фактический коэффициент использования рабочего времени |

| 23239,44 | 4647,9 | 9,9 | 0,87 |

Расчет:

1.Потери рабочего времени в год для рабочих всего цеха (30+4,5+15+8,1+6)*87*252\60=23239,44(мин)

2. Дополнительное количество произведенной продукции.

23239,44/5=4647,9 (шт)

3.Рост производительности труда

А) 47000/87=540,23

В) (47000+4647,9)/87=593,6

С) (593,6-540,23)/540,23*100=9,9%

4.Фактический коэффициент использования рабочего времени с учетом имеющихся потерь рабочего времени, если эффективный фонд времени в год равен 2000ч.

А)2000*87=174000

В) (174000-23239,44)/174000=0,87

Нормирование труда

2.1 Расчёт технически обоснованной нормы времени на обработку детали

В соответствии со своим вариантом задания необходимо произвести расчет технически обоснованной нормы времени на обработку детали (табл. 2.1 метод. указ).

| Показатели | Варианты |

| Деталь | Зубчатое колесо |

| Количество деталей в партии, шт. |

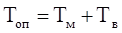

Технически обоснованная норма времени на операцию определяется по формуле:

, (5)

, (5)

где Tм – норма основного машинного времени на токарную операцию, мин;

Тв – норма вспомогательного времени, мин;

Тотд – норма времени на удовлетворение физиологических потребностей исполнителя, мин;

Тоб – норма времени на обслуживание рабочего места, мин;

Тпз – норма подготовительно-заключительного времени,11мин;

Nд – количество деталей в партии,16шт.

Тшт=1,04+1,6+0,13+0,7=3,46 (мин)

2.1.1. Определение основного машинного времени

Основное машинное время на операцию обработки определяется по формуле:

, (6)

, (6)

где L – длина обрабатываемой поверхности, мм;

y – величина врезания инструмента, мм;

y1 – свободный выход инструмента, мм;

n – число оборотов шпинделя в минуту, об/мин;

S – подача инструмента, мм/об;

i – число проходов.

В соответствии с вариантом: L=60 мм,y1=2 мм, n=400 об/мин, S=0,5 мм/об, i=3

| Показатели | Значение показателей по вариантам |

| L | |

| y1 | |

| Nоб | |

| S | 0,5 |

| n |

Величина врезания определяется по формуле:

, (7)

, (7)

где t – глубина резания, t=6 мм;

j – главный угол в плане, j = 45°,  = 1.

= 1.

y=6+1=7(мм)

| Варианты | Значение показателей, мм |

| t |

Свободный выход резца при продольной обточке принимается от 1 до 5 мм, при отрезке от 0,5 до 2 мм.

Основное машинное время рассчитывается для каждого перехода в соответствии с принятыми для него параметрами резания n и S, после чего определяется общее основное машинное время на операцию обработки детали.

Тм=∑ Тм=69*3/200=1,04(мин)

2.1.2. Определение вспомогательного времени

К вспомогательному времени относятся затраты рабочего времени на установку и снятие деталей, управление станком, перемещение частей станка, измерения деталей, смены режущего инструмента в процессе работы. На предприятии эти нормы определяются по нормативам.

Нормативы вспомогательного времени на установку и снятие деталей проектируют в зависимости от способа установки, состояния установочной поверхности, характера выверки и массы деталей.

Время на установку и снятие детали определяется исходя из массы детали:

, (8)

, (8)

где D – диаметр заготовки, D=70мм;

L – длина заготовки, L=80мм;

g - удельный вес детали, равен 7,8 г/см.3

Q=3,14*702*80*7,8/106=3000 (г)

| Показатели | Значение показателей по вариантам, мм |

| D | |

| L |

Таблица 6

| Вес детали, кг | Время необходимое для установки и снятия детали, мин |

| До 1 кг | 0,2 |

| До 2 кг | 0,35 |

| До 3 кг | 0,5 |

| До 4 кг | 0,65 |

| До 5 кг | 0,8 |

Вспомогательное время, связанное с переходом, рассчитанным в зависимости от длины заготовки и характера обработки, приведено в таблице 7.

Таблица 7 - Вспомогательное время перехода

| № позиции | Характер обработки | Измерительный инструмент | Длина обработки, мм, до: | ||

| Время на один проход (tn), мин | |||||

| Продольное обтачивание, грубое (черновое) без промера | Штангенцир куль (скоба) | 0,2 | 0,3 | 0,4 | |

| То же, с промером | Штангенцир куль (скоба) | 0,6 | 0,8 | 1,0 |

Вспомогательное время на переход определяется суммированием нормативов времени на выполнение каждого действия, в т.ч. на изменение числа оборотов шпинделя (0,1 мин), изменение подачи (0,1 мин) и времени, связанного с выполнением переходов по таблице 7.

, (9)

, (9)

(10)

(10)

Твi=0,1+0,1+0,3*3=1,1(мин)

Тв=1,1+0,5=1,6(мин)

2.1.3. Нормирование подготовительно-заключительного времени, на обслуживание рабочего места и времени перерывов на отдых и личные надобности.

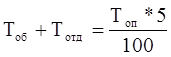

Время на обслуживание рабочего места и физиологические потребности при различных работах принять равным 5% от оперативного времени (Топ), которое определяется по следующей формуле:

, (11)

, (11)

. (12)

. (12)

Топ=1,04+1,6=2,64 (мин)

Тоб+Тотд=2,64*0,05=0,13(мин)

К категории подготовительно-заключительного времени относятся затраты времени на установку патрона поводкового, патрона самоцентрирующего, режущего инструмента, настройку станка.

Подготовительно-заключительное время не повторяется с каждой выполняемой операцией, а устанавливается на всю партию деталей, поэтому при определении нормы времени на одну деталь общая сумма затрат делится на количество деталей в партии.

Подготовительно-заключительное время на установку патрона в расчётах принять равным 5 мин.

Подготовительно-заключительное время на ознакомление с чертежом и инструкцией, осмотр и раскладку инструмента принять равным 6 мин.

2.1.4. Определение нормы выработки

Норму выработки рабочего за смену (Нв) можно определить по формуле:

, (13)

, (13)

где Тсм – продолжительность смены (8 часов или 480 мин).

Нв=480/3,46=139(мин)