На этом этапе устанавливают исходные данные, необходимые для расчетов норм времени и расхода материалов. Производят расчет и нормирование затрат труда на выполнения процесса, норм расхода материалов, необходимых для реализации процесса. Определяют разряд работ и профессий исполнителей для выполнения операций в зависимости от сложности работ.

Существуют несколько методов определения себестоимости: бухгалтерский, поэлементный расчетный и поэлементный нормативный.

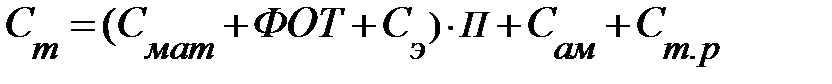

Более точным является поэлементный метод расчета всех составляющих себестоимости. При этом затраты, которые остаются неизменными в сравниваемых вариантах, можно не учитывать. Такая себестоимость называется технологической и имеет следующий состав:

(38)

(38)

где  – затраты на основные и сварочные материалы, (сталь и другие сплавы, идущие на изготовление деталей, электроды, защитный газ и др.)

– затраты на основные и сварочные материалы, (сталь и другие сплавы, идущие на изготовление деталей, электроды, защитный газ и др.)

– фонд оплаты труда, (основная и дополнительная заработная плата и отчисление на социальные нужды)

– фонд оплаты труда, (основная и дополнительная заработная плата и отчисление на социальные нужды)

– расходы на электроэнергию, затраченную на технологические нужды;

– расходы на электроэнергию, затраченную на технологические нужды;

– отчисления на амортизацию оборудования;

– отчисления на амортизацию оборудования;

– расходы на содержания и текущий ремонт оборудования;

– расходы на содержания и текущий ремонт оборудования;

– годовая программа ремонта.

– годовая программа ремонта.

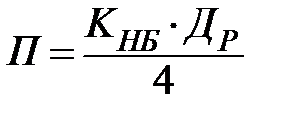

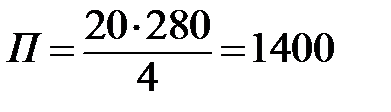

Годовая программа ремонта, шт,

(39)

(39)

шт.

шт.

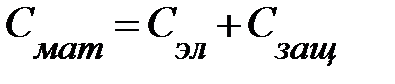

Стоимость материалов на восстановление изношенных деталей:

, (40)

, (40)

где  – стоимость электродных материалов, руб;

– стоимость электродных материалов, руб;

– стоимость защитных материалов (флюс, газ), руб.

– стоимость защитных материалов (флюс, газ), руб.

Стоимость электродных материалов:

, (41)

, (41)

где  – оптовая цена электродов,

– оптовая цена электродов,  =0,03012 руб/г;

=0,03012 руб/г;

– масса электродных материалов, г.

– масса электродных материалов, г.

Расход электродных материалов при ручной дуговой наплавке:

, (42)

, (42)

где  – масса наплавленного металла, г;

– масса наплавленного металла, г;

– коэффициент расхода, Кр=1,7.

– коэффициент расхода, Кр=1,7.

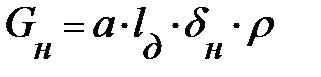

Масса наплавленного металла при ручной дуговой наплавке плоских деталей:

, (43)

, (43)

где  – ширина и длина наплавленной поверхности, мм;

– ширина и длина наплавленной поверхности, мм;

– толщина наплавленного слоя (с учетом припуска на механическую обработку), мм;

– толщина наплавленного слоя (с учетом припуска на механическую обработку), мм;

– плотность металла,

– плотность металла,  г/мм3;

г/мм3;

г.

г.

Расход электродных материалов при ручной дуговой наплавке по формуле (6.4):

Gэл = 1050,2 ∙ 1,7 =1785,3 г

Стоимость электродных материалов находим по формуле (42):

Сэл = 0,03012 ∙ 1785,3 = 53,8 р.

Затраты на основные и сварочные материалы:

Смат = 53,8 + 0,63 = 33,9 р.

Заработная плата производственных рабочих:

ФОТ0 = Сч ∙ Тшт (44)

где Сч – часовая тарифная ставка рабочего, Сч = 150 р/час.

Тшт – норма штучного времени.

Норму штучного времени определяют по формуле:

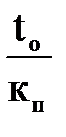

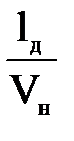

Тшт=  , (45)

, (45)

где tо – основное время наплавки:

кп – поправочный коэффициент, учитывающий использование сварочного стола, кп = 0,55.

Основное время наплавки:

При ручной дуговой наплавке, ч,

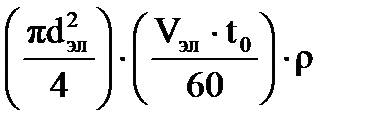

t0 =  , (46)

, (46)

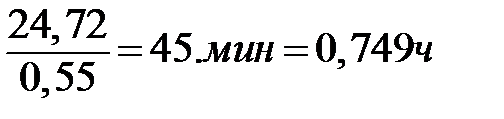

t0 =  = 0,412 ч = 24,72 мин.

= 0,412 ч = 24,72 мин.

Норма штучного времени:

Тшт =  .

.

Заработная плата производственных рабочих:

ФОТ0 = 315 ∙  = 236,25 р.

= 236,25 р.

Фонд оплаты труда:

ФОТ = ФОТо ∙ кдоп (47)

где к под – коэффициент, учитывающий дополнительную заработную плату и отчисления в социальные фонды, к доп = 1,5

ФОТ =236,25 ∙ 1,5 = 354 р.

Стоимость электроэнергии:

Сэ=Цэ∙А (48)

где Цэ – цена электроэнергии;

А – расходы электроэнергии, кВт ∙ ч.

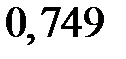

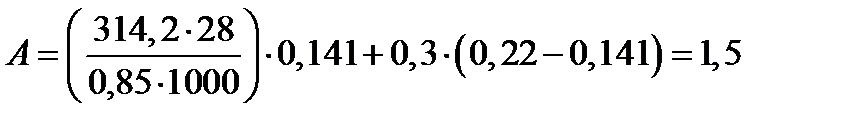

А=  (49)

(49)

где η – КПД источника тока, η = 0,85

ω – мощность, расходуемая при холостом ходе, ω = 0,3 кВт.

А =  = 4,4 кВт∙ч.

= 4,4 кВт∙ч.

Стоимость электроэнергии:

Сэ = 1,59 ∙ 4,4 = 7 р.

Ежегодные отчисления на амортизацию оборудования:

Сам = qам ∙ коб/100, (50)

где qам – норма амортизационных отчислений, qам = 11%;

коб – стоимость оборудования, для ручной наплавки выберем сварочный аппарат ВД – 306, его ориентировочная стоимость коб = 32000 р.

Сам = (32000 ∙ 11)/100 = 3520 р.

Расходы на содержание и текущий ремонт оборудования:

Стр = коб ∙ 0,15

Стр = 32000 ∙ 0,15= 4800 р.

Себестоимость технологическая:

р.

р.

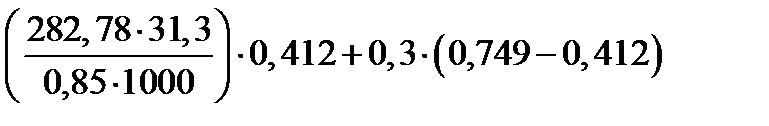

Масса наплавленного металла при автоматических способах наплавки:

Gн=  (51)

(51)

где t0 – основное время наплавки:

t0=  (52)

(52)

t0 =

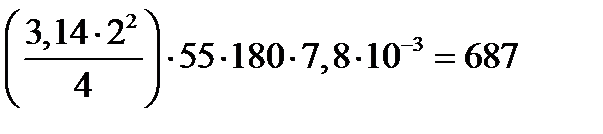

Расход электродных материалов при автоматических способах наплавки:

Gн =  г.

г.

Масса электродной проволоки, расходуемой для автоматической наплавки:

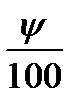

Gэл=Gн ∙ (1 +  ) (53)

) (53)

Gэл = 687 ∙ (1 +  ) = 700,7 г.

) = 700,7 г.

Стоимость электродных материалов:

Сэл = 0,170 ∙ 700,7 = 119,12 р.

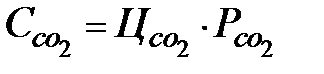

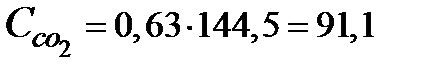

Стоимость углекислого газа, необходимого для полуавтоматической наплавки в среде защитных газов:

(54)

(54)

р.

р.

где  – цена одного литра газа,

– цена одного литра газа,  руб/л;

руб/л;

– расход газа на восстановление одной детали, л

– расход газа на восстановление одной детали, л

Расход углекислого газа:

(55)

(55)

л.

л.

Стоимость электродных материалов:

Смат = 119,12 + 91,1 = 210,2 р.

Норму штучного времени:

Заработная плата производственных рабочих:

ФОТ 0 = 315 ∙ 13,1 = 4126,5 р.

Фонд оплаты труда:

ФОТ = 4126,5 ∙ 1,5 = 6189,8 р.

Расходы электроэнергии:

кВт∙ч.

кВт∙ч.

Стоимость электроэнергии:

Сэ = 1,5 ∙ 1,59 = 2,4 р.

Ориентировочная стоимость оборудования для полуавтоматической наплавки изношенных поверхностей в среде защитных газов ПП–АН8 60000 руб.

Ежегодные отчисления на амортизацию оборудования:

Сам = (60000 ∙11) /100 = 6600 р.

Расходы на содержания и текущий ремонт оборудования:

Стр = 60000 ∙ 0,15 = 9000 р.

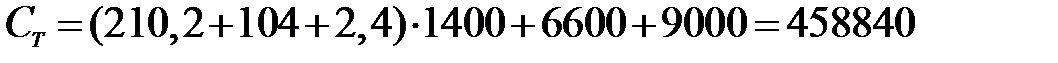

Себестоимость технологическая:

р.

р.