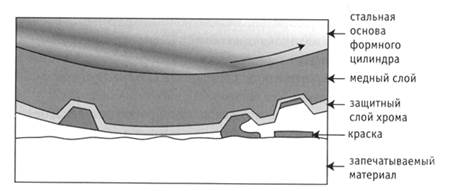

Формный цилиндр глубокой печати обычно изготавливают из стали (реже из алюминия) и покрывают слоем меди. Были попытки использовать керамические цилиндры, однако при этом качество печати не было стабильным.

Травление цилиндра в прошлом выполняли при помощи химической обработки. Технология химического травления заключается в том, что цилиндр покрывают защитным слоем, по которому производят ручное гравирование изображения. При этом насквозь прорезают защитный слой и наносят изображение на медный слой (при помощи штихеля, пуансона, сухой иглы).

После этого цилиндр обрабатывают раствором кислоты (обычно хлорным железом) для того, чтобы углубить выгравированные ячейки. На последней стадии удаляют защитное покрытие, освобождая поверхность цилиндра с выгравированным и протравленным изображением.

Начиная с 1960-х годов в типографиях глубокой печати начали применять травление цилиндра электромеханическим способом, непосредственно из цифрового файла. После 1992 года эта технология заняла доминирующее положение. При этом способе гравирования взамен ручного гравирования используют алмазный резец, который вибрирует с частотой свыше 4500 раз в секунду. Как и при химическом травлении, цилиндр обрабатывают раствором кислоты (обычно хлорным железом) для того, чтобы углубить изображение, нанесенное на медный слой. После этого удаляется защитное покрытие.

На последней стадии гравированный цилиндр хромируют. Предварительно медную поверхность цилиндра обезжиривают, для того чтобы обеспечить равномерное наращивание слоя хрома. После этого формный цилиндр помещают в гальваническую ванну, где происходит хромирование. Хромированный формный цилиндр обладает достаточной прочностью к износу, чтобы выдержать большую нагрузку, поэтому для печати самых больших тиражей отдают предпочтение глубокой печати.

Можно еще больше продлить жизнь печатной формы, если использовать дехромирование, т.е. удаление слоя хрома с поверхности формного цилиндра, и повторное хромирование. Эти операции можно проводить многократно. Для того чтобы заново произвести регистрацию изображения на цилиндре, или переэкспонировать его, сошлифовывают, или «срывают» старый слой меди, затем вновь производят меднение и копирование изображения для новой работы.

В настоящее время формные цилиндры глубокой печати иногда покрывают светочувствительным слоем и гравируют при помощи лазера. Поскольку для гравирования меди нужны лазеры чрезвычайно большой мощности, типографии используют для таких цилиндров цинковое покрытие. В процессе гравирования мощный лазер удаляет (испаряет) из ячеек частицы цинка, их улавливает вакуумная система - и цилиндр с очищенной поверхностью готов к хромированию. Этим способом удается изготовить цилиндры с чрезвычайно высоким разрешением, однако применение его пока ограничено, прежде всего из-за высокой цены. Оборудование для лазерного гравирования намного дороже, чем для электромеханического гравирования. Кроме того, технология повторной записи изображения на цилиндре с цинковым покрытием была разработана лишь недавно. Такие цилиндры пока используют только для очень дорогих работ, причем обычно в Европе и очень редко - в США.

Возможность выполнять запись изображения на формном цилиндре непосредственно из цифрового файла (неважно, электромеханическим или лазерным способом) не только повысила и без того высокую стабильность глубокой печати. Она принесла другое важное преимущество: теперь можно изготавливать точную копию формного цилиндра. Когда цилиндр обрабатывают способом химического травления, получить точный дубликат практически невозможно. Сегодня идеальные «клоны» формных цилиндров можно изготавливать в любом количестве по мере надобности. Это стало приятной новостью для упаковочных компаний, ведь многие из них не один десяток раз за год перепечатывают свои заказы.