3.1 Определить глубину резания

Припуск на каждую операцию целесообразно снимать за один рабочий ход, т.е.

;

;  ,

,

где tТ.пр. – глубина резания при предварительном точении; tТ.ок. - глубина резания при окончательном точении.

3.2 Определить наибольшую технологически допустимую подачу

Подачу при предварительной обработке ограничивают крутящий момент на шпинделе станка, прочность механизма подачи, жесткость заготовки и способ ее крепления, требуемая шероховатость поверхности, прочность и жесткость стержня резца, прочность твердосплавной пластинки.

Из всех величин подач, ограниченных указанными факторами, выбирать наименьшую. Эта величина подачи и будет являться наибольшей допустимой подачей при заданных условиях обработки.

При окончательной токарной обработке величина подачи обычно ограничивается только заданной шероховатостью поверхности.

Для принятой глубины резания при выборе подачи целесообразно использовать данные, приведенные в таблице 1.

Таблица 1 Подачи при токарной обработке, мм/об

| Диаметр обрабатываемой заготовки, мм | Глубина резания, мм | ||||

| 0,2 | 0,5 | ||||

| окончательное точение | предварительное точение | ||||

| до 30 | 0,08 - 0,11 | 0,11 - 0,15 | 0,2 - 0,4 | 0,25 - 0,45 | 0,3 - 0,5 |

| до 50 | 0,90 - 0,15 | 0,14 - 0,20 | 0,3 - 0,5 | 0,35 - 0,55 | 0,4 - 0,6 |

| до 80 | 0,11 - 0,18 | 0,16 - 0,25 | 0,4 - 0,6 | 0,45 - 0,65 | 0,6 - 0,8 |

| до 120 | 0,16 - 0,23 | 0,20 - 0,30 | 0,5 - 0,7 | 0,55 - 0,75 | 0,6 - 0,8 |

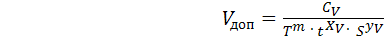

3.3 Расчитать допустимую скорость резания V доп (м/мин), определяемую заданным периодом стойкости резца, по формуле:

,

,

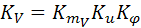

где t – глубина резания, мм; S – подача, мм/об; Т – период стойкости резца, мин;  - обобщенный поправочный коэффициент:

- обобщенный поправочный коэффициент:

.

.

Значения  ,

,  ,

,  и m приведены в табл. 2

и m приведены в табл. 2

Поправочный коэффициент  , учитывающий выбранную марку материала режущего инструмента, принимает значения, данные в табл. 3.

, учитывающий выбранную марку материала режущего инструмента, принимает значения, данные в табл. 3.

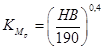

Поправочный коэффициент  , учитывающий свойства обрабатываемого материала, для углеродистой конструкционной стали равен:

, учитывающий свойства обрабатываемого материала, для углеродистой конструкционной стали равен:  =1.0.

=1.0.

Поправочный коэффициент Kj, учитывающий влияние главного угла в плане j, равен Kj = 1 при j = 45°.

При растачивании на V доп вводится поправочный коэффициент Kр =0,9.

Таблица 2 Значения  ,

,  и m для проходных резцов

и m для проходных резцов

| Материал резца | Обрабатываемый материал | Cv | Xv | yv | m | T |

| Твердый сплав Т15К6 | Углеродистая сталь, σ в = 735 МПа | 0,15 | 0,2 | 0,2 | ||

| Твердый сплав ВК6 | Серый чугун, НВ190 | 0,15 | 0,2 | 0,2 |

Таблица 3Значения Ku в зависимости от марки твердого сплава резца

| Марка инструментального материала | Т5К10 | Е15К6 | ВК8 | ВК6 | ВК3 |

| Ku | 0,65 | 1,2 | 1,5 |

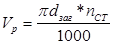

3.4 Определить допускаемую частоту вращения шпинделя (мин-1):

,

,

Из частот вращения шпинделя станка выбрать ближайшую наименьшую.

Тогда

3.5 Определить действительную скорость резания (м/мин):

,

,

где dзаг - диаметр наружной поверхности заготовки, мм; n ст - принятая частота вращения шпинделя станка, мин-1.

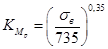

3.6 Определить силу резания (Н):

Pz = 9,81 Cp t S 0,75 Vp -0,15 KMp,

где Сp = 300,  - для стали; Сp = 92,

- для стали; Сp = 92,  - для чугуна.

- для чугуна.

Для стали 45 принять sв = 735 МПа.

sв – предел прочности материала заготовки, МПа.

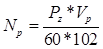

3.7 Определить необходимую мощность электродвигателя привода главного движения при резании (кВт):

.

.

Сравнить мощность электродвигателя, установленного на станке, с необходимой мощностью. Следует выдержать условие:

где h ст – коэффициент полезного действия станка:

h ст =0,8…0,85.

Если необходимая при резании мощность Np.n превышает мощность установленного электродвигателя, то скорость резания Vp соответственно снижают. Можно допускать перегрузку электродвигателя станка не более 15%.

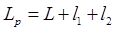

Основное технологическое время при точении определить по формуле:

где Lp – расчетная длина рабочего хода, мм, T0 – основное технологическое время, мин; nСТ – частота вращения шпинделя, мин-1; S – подача, мм/об; i – число рабочих ходов.

Расчетная единица рабочего хода равна:

,

,

где L – длина обточенного участка, мм; l1 – путь врезания, мм; l2 – перебег резца, мм.