При фрезеровании

Определим режимы резания для чернового фрезерования плоской поверхности на фрезерном станке в следующей последовательности:

1.4.1. Глубину резания t, мм,определяют в зависимости от типа

применяемой фрезы, конфигурации обрабатываемой

поверхности и от вида оборудования.

1.4.2. Назначить подачу S, мм/об

При фрезеровании различают подачу на один зуб Sz,мм/зуб, подачу на один оборот фрезы S и подачу минутную Sм, мм/мин, которые находятся в следующем соотношении:

, (9.28)

, (9.28)

где n – частота вращения фрезы, мин-1;

z – число зубьев фрезы.

Исходной величиной подачи при черновом фрезеровании является величина подачи на один зуб Sz, значение которой для различных фрез и условий резания приведены в таблице 9.13 и таблице 9.14 приложения Д.

Выбрать модель фрезерного станка, на котором будет выполняться фрезерование, с учетом заданной мощности станка.

1.4.3. Рассчитать теоретическую скорость резания VД, м/мин, допускаемую режущими свойствами фрезы по формуле:

, (9.29)

, (9.29)

где D – диаметр фрезы, мм;

Sz – подача, мм/зуб;

t – глубина обработки, мм;

В – ширина обработки, мм;

z – число зубьев фрезы;

Сv, q,m, – коэффициенты, значения которых определяются

x,у,и,р по таблице 9.15 приложения Д;

Т – период стойкости инструмента, мин, определяется

по таблице 9.16 приложения Д;

Кv – поправочный коэффициент на скорость,

учитывающий фактические условия резания,

определяется по формуле:

, (9.30)

, (9.30)

где Kmv – коэффициент, учитывающий качество

обрабатываемого материала, определяется по

таблице 9.3 приложения Д;

Knv – коэффициент, учитывающий состояние поверхности

заготовки:

- для стальной заготовки Knv= 0,9;

- для чугунной заготовки Knv =0,8;

- для медной заготовки Knv =0,9;

Kиv – коэффициент, учитывающий влияние материала

инструмента, определяется по таблице 9.5

приложения Д.

1.4.4. Определить и скорректировать частоту вращения фрезы n, мин-1, согласно рекомендациям пункта 1.2.4.

1.4.5. Рассчитать фактическую скорость резания V, м/мин, согласно формуле (9.5) пункта 1.2.5.

1.4.6. Определить величину минутной подачи Sм, мм/мин:

, (9.31)

, (9.31)

и скорректировать значение полученной подачи Sм по паспортным данным выбранного станка. С учетом откорректированного значения Sм скорректировать значение подачи Sz, мм/зуб:

, (9.32)

, (9.32)

где n – частота вращения фрезы, имеющаяся на станке,мин-1;

z – число зубьев фрезы.

1.4.7. Определить главную составляющую силы резания при фрезеровании – окружную силу Рz, Н, по формуле:

, (9.33)

, (9.33)

где D – диаметр фрезы, мм;

Sz – подача, мм/зуб;

t – глубина обработки, мм;

В – ширина обработки, мм;

z – число зубьев фрезы;

n – частота вращения фрезы, имеющаяся на станке,мин-1.

Сp,q,m, – коэффициенты, значения которых определяются

x,у,и,w по таблице 9.17 приложения Д;

Kmp – поправочный коэффициент, который

определяется по таблице 9.7 приложения Д;

1.4.8. Рассчитать крутящий момент на шпинделе Мкр, Н×м:

, (9.34)

, (9.34)

где D – диаметр фрезы, мм;

Рz – главная составляющая сила резания при фрезеровании, Н

1.4.9. Определить мощность резания Np, кВт, по формуле:

, (9.35)

, (9.35)

где Pz – главная составляющая силы резания, Н;

V – фактическая скорость резания, м/мин.

Полученное значение мощности резания Np сравнить с мощностью электродвигателя выбранного станка по рекомендациям, изложенными в пункте 1.2.7.

1.4.10. Определить основное время Т0, мин:

, (9.36)

, (9.36)

где Sм – минутная подача, мм/мин;

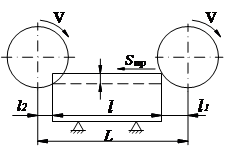

L – длина хода режущего инструмента (рис.9.4), мм:

, (9.37)

, (9.37)

где  – длина обработки, мм;

– длина обработки, мм;

,

,  – длина врезания и длина перебега, мм:

– длина врезания и длина перебега, мм:

(для цилиндрических фрез);

(для цилиндрических фрез);

(9.38)

(для торцовых фрез),

(для торцовых фрез),

где D – диаметр фрезы, мм;

В – ширина обработки, мм

|

Рисунок 9.4. Схема обработки цилиндрической фрезой

Содержание лабораторной работы