У відповідності з графіком термічної обробки (рис.6.1) після нагріву заготовки або деталі до необхідної температури, проводиться їх витримка при цій температурі для забезпечення прогріву і завершення всіх фазових перетворень у всьому об’ємі матеріалу і потім охолодження з певною швидкістю.

Охолодження є найважливішою операцією термічної обробки, під час якої формується структурно-фазовий склад та відповідні фізико-механічні властивості сталі.

При повільному охолодженні вуглецевої сталі, яка набула аустенітного стану при нагріванні, відбуваються фазові та структурні перетворення, що описуються лініями діаграми стану «залізо-цементит» (рис.6.4). При прискоренні процесу охолодження знижується температура фазових перетворень, тобто підвищується ступінь переохолодження. Від ступеня переохолодження аустеніту залежать механізм і кінетика перетворення і, відповідно, структура і властивості сталі.

Процеси розпаду переохолодженого аустеніту поділяють на два типи:

- дифузійне – перлітне і проміжне (бейнітне);

- бездифузійне – мартенситне.

Для вивчення впливу ступеня переохолодження (температури, при якій відбувається перетворення) на стійкість аустеніту та на швидкість перетворення будують діаграми ізотермічного перетворення аустеніту на основі кінетичних кривих таких перетворень.

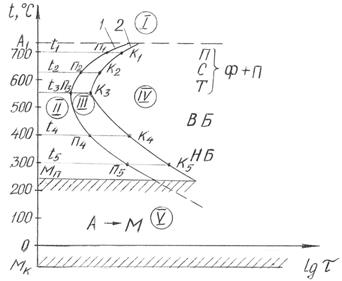

Діаграми ізотермічного розпаду аустеніту будують в координатах «температура - час», при цьому час відкладається у логарифмічній шкалі. На рис.6.5 наведена діаграма ізотермічного перетворення переохолодженого аустеніту евтектоїдної сталі (0,8%С).

Діаграма складається з двох С-подібних кривих, які показують залежність часу початку (1) і кінця (2) перетворення переохолодженого аустеніту від температури, при якій відбувається перетворення.

На діаграмі можна виділити такі області:

І – існування стабільного аустеніту (вище А1 для евтектоїдної

сталі);

|

Рис.6.5. Діаграма ізотермічного розпаду переохолодженого аустеніту евтектоїдної сталі:

1 - початок перетворення; 2 – кінець перетворення; П – перліт; С – сорбіт; Т – троостит; ВБ – верхній бейніт; НБ – нижній бейніт; А – аустеніт; М – мартенсит; Мп і Мк - температури початку і кінця мартенситного перетворення

ІІ – існування переохолодженого аустеніту; стійкість переохолодженого аустеніту при зниженні температури спочатку падає до мінімуму при t3 (приблизно 5500С), потім зростає;

ІІІ – перетворення аустеніту в феритно-цементитну суміш: А®Ф+Ц;

IV – існування структур, що утворились при перетворенні переохолодженого аустеніту;

V – мартенситного перетворення: А®М.

У верхній частині діаграми (t>550oC) процес перетворення аустеніту в ферито-цементитну суміш відбувається при достатньо високих температурах, коли дифузійні процеси протікають порівняно швидко. Тому в результаті розпаду аустеніту утворюється суміш двох рівноважних за хімічним складом фаз: фериту і цементиту різної ступені дисперсності в залежності від ступеня переохолодження. Цей процес називається перлітним перетворенням.

Перлітне перетворення підпорядковується законам вторинної кристалізації і складається з виникнення з аустеніту зерен перліту і їхнього росту. Зародження зерен відбувається як у результаті переохолодження аустеніту, так і утворення центрів кристалізації, обумовлених присутністю в сталі різноманітних домішок і неметалічних включень (нітридів, оксидів). Ріст зерен перліту, будучи дифузійним процесом, може відбуватися тільки при достатньо високих температурах.

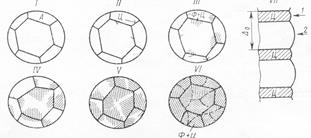

Механізм утворення перліту з аустеніту характеризується схемою, приведеною на рис 6.6. Основною фазою при утворенні перліту є цементит. Спочатку утворюється пластинка цементиту, що подовжується і товщає доти, поки вміст вуглецю в навколишніх об’ємах зерна аустеніту не зменшиться настільки, що утвориться пластинка фериту (рис 6.6, VII). Потім відбувається утворення нових (вторинних) пластинок цементиту і фериту. Звичайно у вихідному зерні аустеніту виникає декілька таких ділянок перліту. Розмір пластинок перліту залежить від ступеня переохолодження аустеніту. Перліт, отриманий при малій ступені переохолодження аустеніту, має великопластинчасту будову (рис.6.7, а). Його твердість за Брінеллем дорівнює 1600…1800 НВ (рис.6.6 ).

Рис.6.6. Схема виникнення і росту перлітного зерна:

1 – аустеніт; ІІ – утворення зародків цементиту; ІІІ – утворення пластин Ц і Ф; ІV – VІІ – ріст і утворення нових пластин Ц і Ф (П); VІІ – перерозподіл вуглецю при утворенні П. 1 – висока концентрація вуглецю – Ц (6,67%С); 2 – низька концентрація вуглецю – Ф (<0,02%С)

З підвищенням ступені переохолодження аустеніту дисперсність перліту збільшується й утворюється структура сорбіту гартування (рис.6.7, б). Цементит у сорбіті гартування має дрібнопластинчасту будову; твердість сорбіту перевищує твердість перліту. Для евтектоїдної сталі твердість за Брінеллем складає 2700…3200 НВ. При ще більшій ступені переохолодження утворюється троостит гартування (рис.6.7, в) - структура з вищим ступенем дисперсності, яка має ще вищу твердість - 3800…4600 НВ для евтектоїдної сталі. Таким чином, структури перліту, сорбіту і трооститу, будучи механічними сумішами фериту і цементиту, відрізняються за будовою тільки ступенем дисперсності пластинок цементиту і фериту.

Рис.6.7. Структури перлітного розпаду аустеніту:

а – перліт (температура перетворення 700 0С); б – сорбіт (температура перетворення 600 0С); в – троостит (температура перетворення 500 0С)

Розпад аустеніту при температурах нижче t3 (~5500C)відбувається в умовах уповільнення дифузійних процесів. Це призводить до того, що пересичений твердий розчин вуглецю в Fea, який утворюється в результаті поліморфного перетворення Feg(C)®Fea(C) внаслідок суттєвої різниці розчинності вуглецю в Feg і Fea, не може повністю позбутися від надлишкового вуглецю. Внаслідок цього, в результаті розпаду аустеніту при t<5500С утворюється пересичений твердий розчин вуглецю в Fea з вмістом 0,1…0,2%С, який позначають літерою Ф¢ (ферит зі штрихом). Кристали Ф¢ мають голчасту (рейкову) будову. Частка вуглецю, що виділяється із пересиченого твердого розчину, утворює карбід FexC (Ц¢).

Таким чином, при розпаді аустеніту в нижній температурній області (при t<5500С) діаграми ізотермічного перетворення утворюється суміш пересиченого твердого розчину вуглецю в Fea (Ф¢) і карбіду FexC, який називається бейнітом.

Існують два основні види бейніту – верхній і нижній. Верхній бейніт утворюється в температурному інтервалі 550…3500С. Його структура складається з рейок бейнітного фериту (Ф¢), між якими розташовуються подовжені частинки карбіду (К), (рис.6.8, а).

Рис.6.8. Схеми будови верхнього (а) і нижнього (б) бейніту

При температурах від 3500С до Мп утворюється нижній бейніт. При цих температурах швидкість дифузії вуглецю значно уповільнюється, а росту кристалів Ф¢ зростає. Внаслідок цього частинки карбіду, що виділяються з пересиченого твердого розчину, захоплюються феритом Ф¢. Тому, на відміну від верхнього, у нижньому бейніті карбідні частинки розташовані в середині кристалів Ф¢ під кутом близько 600 до їх поздовжньої осі (рис.6.8, б).

Мартенситне перетворення докорінно відрізняється від перлітного, тому що воно не повністю підпорядковується основним законам кристалізації у твердому стані. При великій ступені переохолодження (до температури, що відповідає точці початку мартенситного перетворення Мп для даної сталі) в аустеніті практично миттєво виникають голки (пластинки) мартенситу, але наступного їх росту не спостерігається. Це пояснюється тим, що мартенситне перетворення, на відміну від перлітного, є бездифузійним процесом (хімічний склад мартенситу не відрізняється від складу вихідного аустеніту). При мартенситному перетворенні відбувається тільки перехід Fеγ↔Fеα. Мартенсит гартування має характерну голчасту будову (рис.6.9), в якій голки розташовані паралельно одна одній або перетинаються під кутом 60 або 120°, що є результатом їх орієнтування по визначених площинах і напрямкам у гратці вихідного аустеніту. Схема утворення мартенситу зображена на рис.6.10.

Рис.6.9. Мікроструктура сталі 45 після гартування (мартенсит), tн=8500С

Рис.6.10. Схема утворення мартенситних пластин в аустеніті

Мартенсит є перенасиченим твердим розчином проникнення вуглецю в α -залізі. Пересичений він тому, що розчинність вуглецю в Fеα, як це випливає з діаграми Fе-С, при кімнатній температурі складає 0,006%; у мартенситі ж може бути розчинено вуглецю до 2%, тобто стільки, скільки у вихідному аустеніті. Тому мартенсит гартування має не кубічну, як Fеα, а спотворену атомами вуглецю тетрагональну гратку із співвідношенням осей с/а >1. Чим вищий вміст вуглецю в сталі, тим більшою є ступінь тетрагональності ґратки мартенситу (с/а=1+0,046 [С]). У сталі з С=1,8% це співвідношення дорівнює 1,08.

Мартенсит є твердою і крихкою складовою. Твердість мартенситу евтектоїдної сталі 6500…7600 НВ та НRС 62…66. Висока твердість мартенситу пояснюється спотворенням кристалічної ґратки Fеα атомами вуглецю, а також подрібненою блоковою будовою пластин мартенситу, внаслідок внутрішньофазового наклепу. Причиною фазового наклепу є збільшення об’єму сталі при перетворенні аустеніту в мартенсит. На відміну від аустеніту мартенсит має магнітні властивості.

Розпад аустеніту може протікати як при безперервному охолодженні (від температур нагріву при гартуванні до кімнатної температури), так і при постійній температурі (ізотермічний розпад аустеніту).

Мартенситне перетворення може відбуватися лише в тому випадку, якщо буде виключена можливість протікання дифузійних процесів, для чого необхідна велика ступінь переохолодження аустеніту. Це досягається високою швидкістю охолодження сталі (сотні градусів у секунду). При менших швидкостях охолодження в загартованих сталях будуть спостерігатися структури сімейства перлітів - сорбіт і троостит гартування. Швидкість охолодження νкр, при якій в структурі сталі утворюється мартенсит, називають критичною швидкістю гартування. Отже, щоб отримувати сталь, загартовану на мартенсит, треба остудити зі швидкістю вище критичної. Критична швидкість гартування сталі залежить від її складу. Наприклад, для вуглецевої евтектоїдної сталі марки У8 вона складає 300 0С/сек.

Розпадання аустеніту може відбуватися не тільки при безперервному охолодженні, але і при постійній температурі (ізотермічний розпад аустеніту). Обробку, засновану на розпаді аустеніту при постійній температурі, називають ізотермічною. При цьому розпадання аустеніту відбувається не при охолодженні сталі, а під час її витримки при визначеній температурі. Висока швидкість охолодження в цьому випадку потрібна тільки для того, щоб переохолодити аустеніт і запобігти його розпадання з утворенням феритно-цементитної суміші.

Механічні властивості загартованої сталі визначаються кількістю, розміром і властивостями структурних складових. Найбільшу твердість має вуглецева загартована сталь зі структурою дрібноголчастого мартенситу і невеликої кількості залишкового аустеніту.