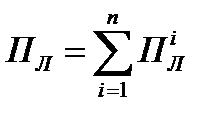

2.1. Размер платы за размещение отходов в пределах установленных природопользователю лимитов:

при

при

где:  дифференциальная ставка платы i – го отхода в пределах установленного лимита, руб./т;

дифференциальная ставка платы i – го отхода в пределах установленного лимита, руб./т;  - установленный лимит размещения i – го отхода, т;

- установленный лимит размещения i – го отхода, т;  фактическое размещение i – го отхода, т;

фактическое размещение i – го отхода, т;  - коэффициент индексации платы; n - виды отходов.

- коэффициент индексации платы; n - виды отходов.

Дифференциальные ставки платы  определяются умножением базовых нормативов платы на коэффициенты, учитывающие экологические факторы:

определяются умножением базовых нормативов платы на коэффициенты, учитывающие экологические факторы:

где:  базовый норматив платы за размещение i – го отхода в пределах установленного лимита, руб./т;

базовый норматив платы за размещение i – го отхода в пределах установленного лимита, руб./т;  коэффициент экологической ситуации;

коэффициент экологической ситуации;

коэффициент экологической значимости.

коэффициент экологической значимости.

Базовые нормативы платы за размещение отходов

| Виды отходов | Базовые нормативы платы в пределах лимита, руб./т |

| Отходы 1 – го класса опасности Отходы 2 – го класса опасности Отходы 3 – го класса опасности Отходы 4 – го класса опасности |

Коэффициенты экологической ситуации,

| Территория | Водные объекты | Атмосферный воздух | Почва (отходы) | Шумовое загрязнение |

| Нижегородская область | 1,18 | 1,1 | 1,5 | 1,0 |

Коэффициенты экологической значимости,

| Населенный пункт | Водные объекты | Атмосферный воздух | Почва (отходы) | Шумовое загрязнение |

| Павлово | 1,0 | 1,4 | 1,0 | 1,0 |

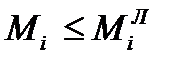

2.2. Размер платы за сверхлимитное размещение отходов:

при

при

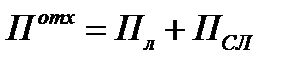

2.3. Общая плата за размещение отходов:

Лом черных металлов

Мi= 102.73 тонн> MiЛ= 45 тонн

=2*1,5*1,0=3 руб/тонн

=2*1,5*1,0=3 руб/тонн

=3*45*110,92=14974,2 руб

=3*45*110,92=14974,2 руб

Пiсл=5*3*(102,73-45)*110,92=96051,17 руб

Потх=14974,2+96051,17 =111025,37 руб

Отработанное моторное масло

Мi= 5,688 тонн> MiЛ= 4,5 тонн

=4*1,5*1,0=6 руб/тонн

=4*1,5*1,0=6 руб/тонн

=6*4,5*110,92=2994,84 руб

=6*4,5*110,92=2994,84 руб

Пiсл=5*6*(5,688-4,5)*110,92=3953,12 руб

Потх=2994,84+3953,12 =6947,96 руб

Отработанное трансмиссионное масло

Мi= 0,7676 тонн> MiЛ= 0,65 тонн

=4*1,5*1,0=6 руб/тонн

=4*1,5*1,0=6 руб/тонн

=6*0,65*110,92=432,588 руб

=6*0,65*110,92=432,588 руб

Пiсл=5*6*(0,7676 -0,65)*110,92=391,33 руб

Потх=432,588+391,33=823,91 руб

Отработанные масляные фильтры

Мi= 0,0461 тонн< MiЛ= 0,2 тонн

=2*1,5*1,0=3 руб/тонн

=2*1,5*1,0=3 руб/тонн

=3*0,0461*110,92=15,34 руб

=3*0,0461*110,92=15,34 руб

=15,34 руб

=15,34 руб

Отработанные шины

Мi= 8,722 тонн< MiЛ= 10,0 тонн

=2*1,5*1,0=3 руб/тонн

=2*1,5*1,0=3 руб/тонн

=3*8,722*110,92=2902.33 руб

=3*8,722*110,92=2902.33 руб

=2902.33 руб

=2902.33 руб

Свинецсодержащие пластины аккумуляторных батарей

Мi= 1,383 тонн< MiЛ= 1,4тонн

=2*1,5*1,0=3 руб/тонн

=2*1,5*1,0=3 руб/тонн

=3*1,383*110,92=460,21 руб

=3*1,383*110,92=460,21 руб

=460,21 руб

=460,21 руб

Пластмасса аккумуляторных батарей

Мi= 0,126 тонн> MiЛ= 0,07 тонн

=2*1,5*1,0=3 руб/тонн

=2*1,5*1,0=3 руб/тонн

=3*0,07*110,92=23,29 руб

=3*0,07*110,92=23,29 руб

Пiсл=5*3*(0,126 -0,07)*110,92=93,17 руб

Потх=23,29+93,17=116,46 руб

Шлам от нейтрализации электролита аккумуляторных батарей

Мi= 0,4519 тонн> MiЛ= 0,35 тонн

=2*1,5*1,0=3 руб/тонн

=2*1,5*1,0=3 руб/тонн

=3*0,35*110,92=116,47 руб

=3*0,35*110,92=116,47 руб

Пiсл=5*3*(0,4519 -0,35)*110,92=169,54 руб

Потх=116,47+169,54=286,01 руб

Отработанные накладки тормозных колодок

Мi= 0,3 тонн< MiЛ= 0,9тонн

=2*1,5*1,0=3 руб/тонн

=2*1,5*1,0=3 руб/тонн

=3*0,3*110,92=99,83 руб

=3*0,3*110,92=99,83 руб

=99,83 руб

=99,83 руб

Осадок очистных сооружений мойки автотранспорта

=2*1,5*1,0=3 руб/тонн

=2*1,5*1,0=3 руб/тонн

= 3* 10*110,92=3327,6 руб

= 3* 10*110,92=3327,6 руб

Пiсл=5*3*(30,675 -10)*110,92=34399,07 руб

Потх=3327,6+34399,07 =37726,67 руб

Нефтешлам от зачистки резервуаров хранения топлива

=6*1,5*1,0=9 руб/тонн

=6*1,5*1,0=9 руб/тонн

= 9* 18*110,92=17969,04 руб

= 9* 18*110,92=17969,04 руб

Пiсл=5*9*(26,25 -18)*110,92=41179,05 руб

Потх=17969,04+41179,05=59148,09 руб

Промасленная ветошь

=2*1,5*1,0=3 руб/тонн

=2*1,5*1,0=3 руб/тонн

=3* 2,76*110,92=918,42 руб

=3* 2,76*110,92=918,42 руб

Пiсл=5*3*(2,76 -2)*110,92=1264,49 руб

Потх=918,42+1264,49=2182,91 руб

Отработанные ртутные лампы наружного освещения

=14*1,5*1,0=21 руб/тонн

=14*1,5*1,0=21 руб/тонн

=14* 0,003*110,92=4,66 руб

=14* 0,003*110,92=4,66 руб

=4,66 руб

=4,66 руб

Бытовые отходы

Мi= 6,875 тонн> MiЛ= 5,5 тонн

=2*1,5*1,0=3 руб/тонн

=2*1,5*1,0=3 руб/тонн

=3*5,5*110,92=1830,18 руб

=3*5,5*110,92=1830,18 руб

Пiсл=5*3*(6,875 -5,5)*110,92=2287,73 руб

Потх=1830,18+2287,73=4117.91 руб

Результаты расчета фактического количества отходов и платы за размещение отходов

| Наименование отходов | Количество отходов, т/год | Ставка платы за размещение отходов, руб./т | Величина платы за размещение отходов, руб. | Общая величина платы, руб. | ||

| фактическое | лимит | в пределах лимита | в пределах лимита | сверх лимита | ||

| Лом черных металлов | 102,73 | 14974.2 | 96051,17 | 111025,37 | ||

| Отработанное моторное масло | 5,688 | 4,5 | 2994,84 | 3953,12 | 6947,96 | |

| Отработанные масляные фильтры | 0,0461 | 0,2 | 15,34 | - | 15,34 | |

| Отработанное трансмиссионное масло | 0,7676 | 0,65 | 432,588 | - | 432,588 | |

| Отработанные шины | 8,722 | 10,0 | 2902,33 | - | 2902,33 | |

| Свинецсодержащие пластины аккумуляторов | 1,383 | 1,4 | 460,21 | - | 460,21 | |

| Пластмасса аккумуляторов | 0,126 | 0,07 | 23,29 | 93,17 | 116,46 | |

| Шлам от нейтрализации электролита аккумуляторов | 0,4519 | 0,35 | 116,47 | 169,54 | 286,01 | |

| Отработанные накладки тормозных колодок | 0,3 | 0,9 | 99,83 | - | 99,83 | |

| Осадок очистных сооружений мойки автотранспорта | 30,675 | 10,0 | 3327,6 | 34399,07 | 37726,67 | |

| Нефтешлам от зачистки резервуаров хранения топлива | 26,25 | 18,0 | 17969,04 | 41179,05 | 59148,09 | |

| Промасленная ветошь | 2,76 | 2,0 | 918,42 | 1264,49 | 2182,91 | |

| Отработанные ртутные лампы наружного освещения | 0,003 | 0,003 | 4,66 | - | 4,66 | |

| Бытовые отходы | 6,875 | 5,5 | 1830,18 | 2287,73 | 4117,91 | |

| Итого: 225466,4 руб. |

Переработка и утилизация отходов резины и изношенных автомобильных шин(покрышек)

Отходы резиновых изделий принято делить на отходы производства и отходы общественного потребления. Отходы производства резиновых изделий накапливаются на предприятиях, производящих резинотехнические изделия, автомобильные шины, резиновую обувь. Отходы потребления образуются в результате хозяйственной деятельности физических и юридических лиц.

Отходы производства. Отходы производства резинотехнических изделий делят:

- отходы резиновых смесей;

- невулканизованные резиновые отходы;

- вулканизованные резиновые отходы.

Отходы потребления. Основным, наиболее массовым видом отходов общественного потребления являются амортизированные шины. В мире на производство автомобильных шин расходуется половина производимых синтетических и натуральных каучуков (более 15 млн т в год), и в конечном итоге все производимые шины через определенное время попадают в отходы Время эксплуатации автомобильных шин меньше, чем время эксплуатации большинства резиновых изделий.

В мире применяют различные технологии по переработке и утилизации резиновых отходов и изношенных автомобильных шин. В этих технологиях предусмотрено использование изношенных шин и резиновых отходов для получения энергии путем сжигания, измельчение шин и резиновых отходов для получения резиновой крошки, порошка и регенерата.

Утилизация целых шин. Целые изношенные шины используют при устройстве искусственных рифов, служащих местом обитания рыб и устриц. У берегов Австралии фирмой «Гудияр» (1970 г.) был создан искусственный риф из 15 тыс. шин, у берегов Флориды — из 215 тыс. шин. Искусственные рифы из шин имеются также в Новой Зеландии, Греции, Японии, на Ямайке и в других странах. Морская вода при этом не загрязняется.

Иногда изношенные шины применяют как защитные элементы,например при укреплении склонов от эрозионных процессов. В этом случае склоны покрывают покрышками, засыпают их почвенным грунтом и сеют травы.

Сжигание шин с целью получения энергии. Использование изношенных шин для получения энергии с точки зрения экологии неоднозначно, так как это связано с выделением в атмосферу больших количеств цинка и серы.

Однако в целях утилизации шин и получения при этом дополнительной энергии в мире широко применяют сжигание шин.

Основная причина применения методов сжигания шин для лучения энергии во многих развитых странах — отсутствие эффективных технологий комплексной переработки шин с получением продукции высокого качества.

Применение шин в качестве топлива в цементной промышленности. Технология фирмы «Бридж стоун/Файрестоун» успешно используется в Японии с начала 80-х годов. По данной технологии целые или разрубленные на куски шины водятся в модернизированную вращающую печь. Металлокорд, находящийся в шинах, частично заменяет железную руду, необходимую в производстве цемента.

Однако в Швейцарии фирма «Джура цемент уоркс» в 1989 г. прекратила сжигание шин в цементных печах из-за загрязнения окружающей среды продуктами сгорания. В США из 200 существующих печей только 12 сжигают изношенные шины, несмотря на то что затраты на переоборудование печей для замены угля изношенными шинами сравнительно невелики. 2 млрд шин, лежащих на свалках США, эквивалентны 20 млн т угля и гарантируют снабжение цементной промышленности дешевым топливом в течение длительного времени.

Пиролиз отходов резины. В наиболее развитых странах: (США, Японии, Германии, Швейцарии и др.) уже длительное времяэксплуатируют опытно-промышленные установки по пиролизуизношенных шин мощностью 7... 15 тыс. т/год по сырью.

Пиролиз кусков шин, резиновой крошки осуществляется в среде с недостатком кислорода. Но так как большая часть этих установок работала в цикличном режиме, а получаемые продукты пиролиза требовали дополнительной очистки перед последующим пользованием, а главное — затраты не восполнялись стоимость не получаемых материалов, пиролиз старых шин практически не применяют.

Однако фирма «Энерж Рисерч Интернейшнл» (США) усовершенствовала технологию пиролиза на своей установке «Реактор», которая может перерабатывать 1 млн легковых шин ежегодно, получая из 1 т покрышек более 600 л дизельного масла № 2, 227 высокосортного технического углерода и 130... 180 кг стальной проволоки..

В Канаде предусматривают строительство пиролизного завода мощностью 10 000 т в год с

В США в 1990 г. при дроблении изношенных шин было произведено резиновой крошки 30...40 тыс. т (в том числе для производства резиноасфальта 18...20 тыс. т) при положительных температурах и 13...16 тыс. т — криогенным методом.

Первая установка по получению резиновой крошки криогенным методом начала функционировать в штате Огайо (США) в 1979 г. В Великобритании построены три завода по измельчению покрышек мощностью 12 млн покрышек ежегодно. В Германии в 1979 г. начали работать 2 установки по дроблению покрышек при низких температурах (в г. Брауншвейге и в г. Эссоне). Фирма «Хэльдт» (Германия) в 1987 г. ежесуточно перерабатывала в резиновую крошку около 20 т шин с применением криогенной технологии (замораживание — молотковая дробилка — ножевая дробилка).

В настоящее время разработано несколько способов переработки вышедших из эксплуатации или отбракованных резинотехнических изделий (РТИ), которые можно классифицировать следующим образом:

· по способу их переработки (механическое измельчение, пиролиз, термолиз и т. д.);

· по типу получаемой готовой продукции:

o на основе резины (резиновая крошка различных фракций, технический углерод, углеводородный газ и жидкости);

o на основе извлечения сопутствующих материалов (металлокорд, текстиль).

Некоторые из способов (пиролиз, термолиз, технология «озонного ножа») успешно прошли лабораторные и полупромышленные испытания (ООО «Томанно», ООО «Технокомплекс», ОАО «Троицкая технологическая лаборатория»). Укрупненная структура способов утилизации и переработки РТИ и автомобильных шин приведена на рис. 1.

Следует признать, что в настоящий момент наибольшее распространение получила технология механического измельчения автомобильных шин с получением резиновой крошки различных фракций.

Рисунок 1. Классификация способов утилизации резинотехнических изделий и автомобильных шин

Для определения количество образования автошин, был сделан прогноз изменения численности парка легковых автомобилей в г. Москве на период до 2015 г., (рис. 2), из которого следует, что к 2015 г. численность легкового автотранспорта в г. Москве, по сравнению с 2010 г. увеличится на 0,9 млн. шт. и достигнет 4,8 млн. шт.

Рисунок 2. Оценка и прогноз изменения численности автомобилей в г. Москве

Расчет количества образования амортизационных шин и образующих её компонентов основывается на динамике изменения автопарка и следующих условий:

· Средняя масса одной шины составляет 7,5 кг;

· Доля собираемости шин в 1995 - 2000 г.г. принимается на уровне 30 %, в 2005-2010 г.г. на уровне 50 %, в 2015 г. на уровне 80 %;

· Среднегодовой пробег автомобиля 20 тыс. км;

· Средний амортизационный пробег одной автошины 45 тыс. км;

· Усредненный химический состав принят в соответствии с рис. 3.

Рисунок 3. Усредненный химический состав автомобильной шины

Результаты расчетов приведены на рис. 4 и 5, из которых следует, что к 2015 г. с учетом 80 % сбора, количество изношенных автошин может достичь 6,8 млн. шт., в результате их рециклинга в оборот может возвратиться до 30,8 тыс. т. резины, 11,8 тыс. т. текстиля и 8,7 тыс. т. металлокорда. При этом порядка 12 млн. шт. автошин останутся на полигонах и свалках.

|

|

| Рисунок 4. Оценка и прогноз образования и сбора отработанных автомобильных шин легковых автомобилей в г. Москве | Рисунок 5. Оценка и прогноз образования амортизационной резины, текстиля и м/корда с учетом собираемости |

Расчет количества необходимых производственных мощностей для переработки произведен по двум вариантам при выполнении следующих условий:

· Собираемость амортизационных автошин составляет 80 %;

· Часовая производительность одной технологической линии составляет 300 кг резиновой крошки;

· Фонд рабочего времени при пятидневной рабочей недели составляет 40 час/неделю или 1987 ч/год (вариант 1);

· Фонд рабочего времени при четырехсменном графике работы составляет 40 час/неделю или 8640 ч/год (вариант 2).

Из результатов расчетов следует, для переработки 6,8 тыс. шт. шин собранных в 2015 г. потребуется 52 технологические линии работающие по пятидневной рабочей недели или 12 линий работающих по четырехсменному графику (см. рис. 6).

Рисунок 6. Прогноз количества предприятий необходимых для переработки автошин

По мнению авторов, решающим фактором, в вопросе развития переработки РТИ является наличие стабильного спроса на готовую продукцию переработки.

Металлокорд, который изготовляется из качественных марок сталей (60Г, 65Г, 70Г, 55С2,60С2, 60С2А, 70С3А, 60С2Г, 50ХГ, 50ХГА, 55ХГР, 50ХФА, 51ХФА, 50ХГФА, 55С2ГФ, 60С2ХА, 60С2ХФА, 65С2ВА, 60С2Н2А, 70С2ХА) в соответствии с требованиями ГОСТ 14959-79 (EN 10083, ASTM A29/А29M) может по цене металлолома направляться сталепроизводителям Европейского региона РФ или СНГ, например РУП «БМЗ», которое специализируется на производстве металлокорда. Динамика выплавки стали и отгрузка м/лома ж/д транспортом в адрес Белорусского МЗ, приведенная рис. 7.

Рисунок 7. Динамика выплавки стали и поставка м/лома ж/д транспортом РУП «БМЗ»

Цена реализации резиновой крошки в Московском обл., приведенной на рис. 8 зависит от её качества (фракционный состав, замусоренность, влажность) и как следствие от области применения (см. табл. 1).

Рисунок 8. Динамика изменения цен на резиновую крошку в Московской обл.*

Рисунок 8. Динамика изменения цен на резиновую крошку в Московской обл.*

* на основании данных из отрытых источников

Таблица. 1 Области применения резиновой крошки в зависимости от её фракционного состава

| Размер резиновой крошки, мм | Область применения | Объем добавок, % | Эффект |

| От 0,1 до 0,2 | В смеси резиновой крошки с другими полимерами для гидроизоляции пластов земли при добыче нефти | Приводит к снижению потерь нефти | |

| До 0,2 | Антикоррозийные пасты | Наносятся на днища автомобилей и другие металлические изделия для защиты от коррозии. | |

| от 0,2 до 0,45 | Резиновые смеси для изготовления новых автомобильных покрышек, массивных шин и других резинотехнических изделий | От 5 до 20 | Повышает стойкость шин к изгибающим воздействиям и удару, увеличивая срок их эксплуатации |

| 0,6 | Изготовление резиновой обуви и других резинотехнических изделий | От 50 до 70 | Свойства таких резин (прочность, деформируемость) практически не отличаются от свойств обычной резины, изготовленной из каучуков |

| 0,8 | Производство регенерата термомеханическим методом, резиновые смеси | ||

| От 0,5 до 1,0 | Применяется в качестве добавки для модификации нефтяного битума в асфальтобетонных смесях, используемых при строительстве автомобильных дорог. | Около 2% от массы минерального материала, т.е. 60…70 т. на 1 км дорожного полотна | Улучшают их деформационные и фрикционные свойства. Такие добавки позволяют увеличить прочность покрытия дорог, а также их стойкость к удару, морозостойкость и стойкость к растрескиванию полотна при температурных перепадах. При этом срок эксплуатации дорожного полотна увеличивается в 1,5 - 2 раза. |

| От 0,5 до 1,0 | Используются в качестве сорбента для сбора сырой нефти и жидких нефтепродуктов с поверхности воды и почвы, для тампонирования нефтяных скважин. | ||

| До 1,0 | Для изготовления композиционных кровельных материалов (рулонной кровли и резинового шифера), подкладок под рельсы, резинобитумных мастик, вулканизованных и не вулканизованных рулонных гидроизоляционных материалов | ||

| До 1,4 | Производство строительных материалов и изделий, плит для покрытия спортплощадок и беговых легкоатлетических дорожек. | Использование в жилищном строительстве в качестве термосберегающих и звукоизоляционных слоев в стенных панелях, а также при настилке полов | |

| От 1,0 до 2,0 | Как топливный материал при сжигании угля. | ||

| От 2,0 до 10,0 | Изготовление массивных резиновых плит для комплектования трамвайных и железнодорожных переездов, спортивных площадок с удобным и безопасным покрытием; животноводческие помещения и т.д. | Отличаются длительностью эксплуатации, хорошей атмосферостойкостью пониженным уровнем шума и современным дизайном. |

По мнению авторов наиболее перспективным рынком потребления резиновой крошки и текстиля является нефтедобывающая промышленность, в которой она может применяться как в качестве сорбента при ликвидации разлива нефти с поверхности воды или почвы (см. табл. 2).

Таблица 2. Характеристика сорбентов нефти и нефтепродуктов для ликвидации загрязнения

| Сорбент | Коэффициент нефтепоглащения | Время впитывания, сек. | Плавучесть | Эффективность очистки |

| Резиновая крошка | 1:4 | Не тонет | 92,0 | |

| Текстильный корд | 1:16 | Не тонет | 99,98 | |

| Пенополиуретан | 1:6 | Не тонет | ||

| Опилки | 1:1 | Не тонет | ||

| Шелуха овса | 1:1 | Не тонет |

При коэффициенте нефтепоглощения 1:4 и времени впитывания 60 секунд эффективность очистки резиновой крошкой составляет 92%. Это значительно выше, чем эффективность очистки природными отходами: опилками и шелухой овса, соответственно 82,5 и 67 % при более низком их коэффициенте нефтепоглощения 1:3 и 1:1.

По эффективности очистки резиновая крошка уступает только текстильному корду: 92% против 99,98 %. Однако резиновая крошка как продукт переработки резинотехнических отходов может быть получена в большем количестве, нежели какой-либо иной сорбент (за исключением опилок). Важная особенность всех представленных сорбентов – это их плавучесть, аналогичная нефти и нефтепродуктам.

Текстильное кордное волокно может также использоваться как добавка к буровому раствору и тампонирующим смесям с целью предупреждения и ликвидации их поглощения пористыми и трещиноватыми породами во время бурения нефтяных и газовых скважин. Кордное волокно должно соответствовать техническим условиям ТУ 39-190-75:

· Длина кордных нитей, мм, не более........................................................................ 30;

· Содержание частиц резины размером до 7 мм, %, не более............................ 40;

· Содержание влаги, %., не более.............................................................................. 8;

· Включение частиц металла после магнитной сепарации, %, не более......... 0,1;

· Содержание нитей длиной 30—50 мм, %, не более............................................ 1,0;

· Содержание частиц резины размером 7-10 мм, %, не более............................ 0,5;

· Посторонние включения............................................................................................ отсутствуют.

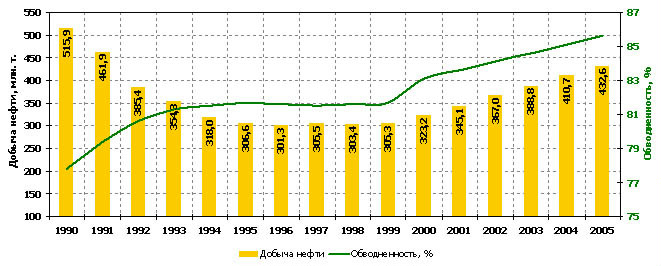

Другим направлением применения резиновой крошки области нефтедобычи является гидроизоляция геологических пластов при разработке и эксплуатации нефтяных месторождений. Следует отметить, что основным способом разработки месторождений страны является заводнение, при котором эффективность извлечения нефти зависит от полноты охвата пласта воздействием закачиваемой воды, а основной причиной перевода скважин в категорию бездействующих и консервацию является низкий дебит нефти и высокая обводненность продукции. Актуальность этого направления подтверждается динамикой добычи нефти на месторождениях РФ и её обводненностью, которые приведены на рис. 9 и 10.

Рисунок 9. Объемы добычи жидкости, нефти основных нефтяных компаний России за 2000 г.

Рисунок 10. Динамика добычи нефти и обводненность продукции в РФ

Выводы:

Переработка вышедших из эксплуатации автомобильных шин решает не только экологические проблемы (замусоренность территории автошинами, ликвидация последствий розлива нефтепродуктов), но и направлена на решение важных народнохозяйственных задач:

· Экономия энергетических и материальных ресурсов при производстве готовой продукции на основе сырой нефти;

· Увеличение объёма добычи нефти и срока эксплуатации нефтяных скважин.