МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторной работе

“Расчет и экспериментальное определение

погрешности базирования заготовок ”

по дисциплине “Технология машиностроения”

для студентов специальности 36 01 01

Новополоцк 2003

УДК 621

Одобрены и рекомендованы к изданию методической комиссией машиностроительного факультета.

Кафедра технологии машиностроения.

Составители: В.И.Абрамов, канд. техн. наук, доцент.

Б.П.Чемисов, канд. техн. наук, профессор.

Рецензенты: И.Т.Сычев, канд. техн. наук, доцент.

А.А.Лысов, канд. техн. наук, доцент.

ã Полоцкий государственный университет 2003

ЦЕЛЬ РАБОТЫ

Практическое освоение реализации схем базирования заготовок и изучение факторов, влияющих на погрешность базирования.

ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

При обработке заготовок на станках они должны быть правильно ориентированы относительно механизмов и узлов станков, определяющих траектории движения подачи обрабатывающих инструментов (направляющих суппортов, фрезерных и резцовых головок, упоров, копировальных устройств и др.). Задачи требуемой ориентации заготовок на станках или в приспособлениях решаютсяих базированием.

Базированием называется придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495-84).

Для обеспечения постоянства положения заготовок, достигнутого при базировании, к ним должны быть приложены силы закрепления. Процесс базирования и закрепления заготовок называется установкой.

При установке заготовки непосредственно на станке или в приспособлении для обработки методом автоматического получения размеров достигаемая точность размеров зависит от положения измерительной базы заготовки относительно режущего инструмента. Колебание положения измерительной базы заготовки является причиной возникновения погрешности установки Dу, под которой понимается отклонение фактически достигнутого положения заготовки при установке от требуемого. Погрешность установки возникает вследствие несовмещения измерительной и технологической баз, неоднородности качества поверхностей заготовки, неточности изготовления и износа установочных элементов приспособления, нестабильности сил закрепления и др. Значение погрешности установки складывается из погрешности базирования Dd, погрешности закрепленияDз и погрешности положения, вызываемой неточностью приспособления Dпр.

Погрешность базирования Ddвозникает при несовмещении измерительной и технологической баз заготовки и определяетсякак предельное поле рассеянияwd расстояний междуизмерительной и технологической базами в направлении выдерживаемого размера. Погрешность базирования Dd = 0, если:

1) совмещены измерительная и технологическая базы, к чему всегда следует стремиться при проектировании технологических процессов;

2) размер подучен мерным инструментом (например, ширина прямоугольного паза при фрезеровании трехсторонней дисковой или концевой фрезой за один проход и т.п.);

3) направление выдерживаемого размера перпендикулярно направлению размера, характеризующего расстояние между технологической и измерительной базами.

ЗначениеDd определяют соответствующими геометрическими расчетами или анализом размерных цепей, что в некоторых случаях обеспечивает более простое решение задачи. В общем случае погрешность базирования следует определять исходя из пространственной схемы расположения заготовки. Однако для упрощения расчетов обычно ограничиваются рассмотрением смещений только в одной плоскости.

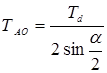

Например, при расположении плоскости в осевом сечении шейки вала (рис. 2.1) возможны следующие варианты задания размера, определяющего ее положение: от нижней образующей (размер H1); от верхней образующей (размер H2); от оси шейки вала (размер Н3). Обработка подобных поверхностей часто осуществляется при установке вала в призму (в общем случае обрабатываемая поверхность может располагаться под некоторым углом b к оси призмы). Технологической базой, определяющей точность выполнения указанных размеров, является линия схождения граней призмы (точка А на рис. 2.1), а измерительными базами для размеров H1, H2 и Н3 являются соответственно нижняя образующая (точка В), верхняя образующая (точка С) и ось шейки вала (точка О). Технологическая и измерительные базы не совпадают и, следовательно, имеют место погрешности базирования при выполнении указанных размеров H1, H2 и Н3, равные соответственно проекциям допусков на замыкающие размеры между технологической и измерительной базами ТАВ, ТАС и ТАО на направление этих размеров.

Рис. 2.1. Схема установки заготовки вала на призму.

При выполнении размера Н1 погрешность базирования  равна проекции допуска ТАВ на направление выполняемого размера (см. рис. 2.1), т.е.

равна проекции допуска ТАВ на направление выполняемого размера (см. рис. 2.1), т.е.  = ТВД. В результате решения ряда линейных и плоских размерных цепей видно, что

= ТВД. В результате решения ряда линейных и плоских размерных цепей видно, что

;

;  ;

;

;

;  .

.

С учетом этих соотношений

=

=

(2.1).

(2.1).

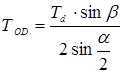

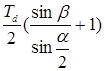

Путем аналогичных рассуждений и решения соответствующих размерных цепей получим:

- погрешность базирования при выполнении размера

=

=

(2.2);

(2.2);

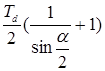

- погрешность базирования при выполнении размера

=

=

(2.3);

(2.3);

Чаще всего b=90° (плоскость на цилиндрической шейке вала располагается перпендикулярно оси призмы), в этом случае формулы (2.1), (2.2) и (2.3) приобретают вид:

=

=

(2.4),

(2.4),

=

=

(2.5),

(2.5),

=

=

(2.6).

(2.6).

В процессе изготовления деталей часто применяется схема базированияпо плоскости и двум точным отверстиям, из которых одним отверстием деталь устанавливается на цилиндрический палец, а другим на срезанный (рис. 2.2). Срезанный палец устанавливается так, чтобы его большая ось была перпендикулярна центровойлинии расположения пальцев, что дает возможность устанавливать на пальцы любую заготовку данного типоразмера, имеющую расстояние между отверстиями в заданных пределах. В этом случае зазор междуотверстием и срезанным пальцем в направлении линии, соединяющей центры отверстий, увеличивается до 0,5  , что позволяет компенсировать отклонения расстояний между осями отверстий устанавливаемой заготовкии осями пальцев приспособления.

, что позволяет компенсировать отклонения расстояний между осями отверстий устанавливаемой заготовкии осями пальцев приспособления.

Рис. 2.2. Схема установки заготовки на плоскость и два пальца:

а) - при симметричном расположении;

б) - при наличии перекоса.

Установка всех обрабатываемыхзаготовок данного типоразмера по плоскости и двум отверстиямна цилиндрический и срезанный пальцы возможна при выполнении следующего неравенства:

> Тз + Тп (2.7),

> Тз + Тп (2.7),

где  - наименьший зазор в сопряжении цилиндрического пальца с отверстием;

- наименьший зазор в сопряжении цилиндрического пальца с отверстием;

- наименьший зазор в сопряжении направляющего пояска срезанного пальца с отверстием;

- наименьший зазор в сопряжении направляющего пояска срезанного пальца с отверстием;

- диаметр цилиндрической части срезанного пальца;

- диаметр цилиндрической части срезанного пальца;

- хорда цилиндрического участка срезанного пальца,;

- хорда цилиндрического участка срезанного пальца,;

Тз - допуск на межцентровое расстояние L отверстий заготовки;

Тп – допуск на межцентровое расстояние L пальцев приспособления.

Наличие необходимых зазоров между пальцами и отверстиями является причиной углового смещения и перекоса заготовки. Наибольший возможный угол поворота заготовки (угловое смещение, град.) вследствие наличия зазоров между базовыми отверстиями и установочными пальцами можно определить по формуле

(2.8),

(2.8),

где  и

и  - наибольшие зазоры в сопряжениях пальцев с отверстиями,

- наибольшие зазоры в сопряжениях пальцев с отверстиями,  мм;

мм;

L - номинальное расстояние между центрами отверстий или пальцев,мм.

Как видно из формулы (2.8) с увеличением расстояния междуосями базовых отверстий угловое смещение заготовки при ее установке на пальцы уменьшается. Поэтому, в качестве базовых следует выбирать отверстия, расположенные на возможно большем расстоянии друг от друга

Возможный перекос (мм) заготовки на длине l

П = l× tga (2.9),

где l - расстояние от центра отверстия, по которому деталь устанавливается на цилиндрический палец, до точки на межцентровой линии отверстий, определяющей место контакта измерительного прибора с заготовкой.

Максимальный зазор в соединении отверстие - установочный палец

Smax = Do max - Dп min (2.10),

где Domax - наибольший предельный размер базового отверстия заготовки,мм;

Dп min – наименьший предельный размер пальца,мм.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

В данной лабораторной работе предусматривается расчет и экспериментальное определение погрешности базирования при трех различныхсхемах установки заготовок.

Установка заготовки по плоскости основания

И двум боковым сторонам

При фрезеровании уступа в партии заготовок методом автоматического получения размера А (рис 3.1) технологическая база (плоскость Б) не совпадает с измерительной (плоскость B) и возникает погрешность базирования  равная допуску Тн на замыкающий размер между измерительной и технологической базами. В данном случае экспериментально выделить погрешность базирования среди других, возникающих в процессе обработки погрешностей, не представляется возможным.

равная допуску Тн на замыкающий размер между измерительной и технологической базами. В данном случае экспериментально выделить погрешность базирования среди других, возникающих в процессе обработки погрешностей, не представляется возможным.

Рис. 3.1. Схема фрезерования уступа при установке заготовки

по плоскости и двум боковым сторонам.

В лабораторной работе образующаяся в процессе обработки поверхность уступа имитируется тонкой риской, полученной с помощью щтангенрейсмаса. Погрешность базирования экспериментально определяется как поле рассеяния  размера А при его измерении на инструментальном микроскопе с учетом ширины наблюдаемой риски.

размера А при его измерении на инструментальном микроскопе с учетом ширины наблюдаемой риски.

Установка вала на призме

В лабораторной работе аналогично предыдущему случаю путем проведения тонкой риски на торце вала имитируется фрезерование плоскости перпендикулярной оси призмы настроенным инструментом с получением размеров Н1 и Н2 (рис. З.2) при обработке партии заготовок.

Рис. 3.2. Схема фрезерования плоскости при установке

вала на призме.

РазмерыН1 и Н2также измеряются на инструментальном микроскопе с учетом толщины наблюдаемой риски. Погрешности базирования определяютсякак поля рассеивания  и

и  размеров Н1 и Н2.

размеров Н1 и Н2.