МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К практическим работам

по дисциплине «Механизация технологических процессов автотранспортных и авторемонтных предприятий» направления 23.03.03 – «Эксплуатация транспортно-технологических машин и

комплексов»

очной и заочной форм обучения

Электронные методические указания

Рекомендовано в качестве электронных методических указаний

учебно-методической комиссией направления 23.03.03 – «Эксплуатация транспортно-технологических машин и комплексов»

РЕЦЕНЗЕНТЫ:

Стенин Д. В. – к. т. н., доцент кафедры эксплуатация автомобилей.

Подгорный А. И. – председатель УМК направления 23.03.03 -

«Эксплуатация транспортно-технологических машин и комплексов»

Андреева Надежда Александровна. Механизация технологических процессов автотранспортных и авторемонтных предприятий: метод. указания к практическим занятиям [Электронный ресурс]: для студентов направления 23.03.03 - «Эксплуатация транспортно-техноло-гических машин и комплексов» очной и заочной форм обучения / сост.: Н. А. Андреева. – Кемерово: ГУ КузГТУ, 2014.

| В методических указаниях приведены все сведения, необходимые для выполнения практических работ студентов очной и заочной форм обучения при освоении материала дисциплины «Механизация технологических процессов автотранспортных и авторемонтных предприятий». Приведены методики расчетов моечной струйной установки, винтового и реечного домкратов, задачи по расчету конструкций и усилий зажима приспособлений для обработки и ремонту деталей. Наличие методических указаний позволяет студентам получить необходимый объем знаний по дисциплине. |

Ó ГУ КузГТУ

Ó Андреева Н. А.

Содержание

Цель освоения дисциплины................................. 4

План практических занятий................................ 4

Практическое занятие № 1. Расчет струйных моечных

установок ................................................ 5

Практическая работа № 2. Расчет винтового домкрата........

Практическая работа № 3.Расчет реечного домкрата.........

Практическая работа № 4. Расчет механизированного

привода .................................................

Практическая работа № 5. Расчет винтовых зажимов,

резьбовых прихватов ......................................

Практическая работа № 6.Расчет эксцентриковых зажимов.....

Практическая работа № 7. Решение задач по методике расчета

сил зажима ...............................................

Список использованной литературы........................

Цель освоения дисциплины

Целью освоения дисциплины является изучение бакалаврами современных принципов, концепций и направлений в области механизации технологических процессов автотранспортных и авторемонтных предприятий, приобретения знаний и навыков для применения по специальности на практике.

План практических занятий

| Неделя семестра | № Раздела | Наименование работы, тема занятия | Объем в часах | |

| очн. | заоч. | |||

| 1.3 | 3.5 | 1. Расчет струйных моечных установок | ||

| 2.5 | 2. Расчет винтового домкрата | |||

| 2.5 | 3. Расчет реечного домкрата | |||

| 3.12 | 4. Расчет механизированного привода | 0,5 | ||

| 3.8 | 5. Расчет винтовых зажимов, резьбовых прихватов | 1,0 | ||

| 3.8 | 6. Расчет эксцентриковых зажимов | 1,0 | ||

| 15, 17 | 3.10 -3.11 | 7. Решение задач по методике расчета сил зажима | 1,5 | |

| Итого |

Оформление отчета по практическим работам в соответствии с ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым документам.

Контроль – проверка расчетов и оформления расчетно-пояснительной записки.

Практическое занятие № 1 (4 часа)

Цель работы: изучение конструкций моечных установок, принципов их работы, методики расчета и закреплеиие знаний по расчетам потерь в гидравлической сети.

1 Основные положения

В процессе эксплуатации автомобили подвергаются значительным загрязнениям, т. е. наружные и внутренние поверхности покрываются нежелательными веществами, которые затрудняют или делают невозможным дальнейшую правильную эксплуатацию техники, снижают ее надежность, эффективность использования, ухудшают эстетические показатели, санитарно-гигиенические условия труда, мешают проведению технического обслуживания и ремонта, вызывают ускоренный износ сопряженных пар, коррозию, старение материалов деталей и агрегатов, приводит к порче перевозимых грузов. Поэтому возникает необходимость в периодической очистке автомобилей от загрязнений.

Очистка автомобилей и их составных частей при обслуживании и ремонте представляет сложную, до конца нерешенную проблему. Решение проблемы очистки заключается в совершенствовании технологии и оборудования для моечно-очистных работ.

Сокращению трудоемкости моечных работ в нашей стране и за рубежом уделяется большое внимание. В настоящее время используется большое число моечных установок, отличающихся по принципу действия и конструкции.

Моечные установки бывают: струйные, щеточные и высокого давления.

Струйные моечные установки применяют для мойки автомобилей со сложной конфигурацией (грузовых, самосвалов, седельных тягачей, специализированных).

Они отличаются универсальностью, простотой конструкции, малой металлоемкостью, компактностью. К их преимуществам следует отнести отсутствие механического контакта с очищаемыми поверхностями автомобиля, что исключает возможность повреждения наружных зеркал заднего вида, антенн, стеклоочистителей, лакокрасочного покрытия и т. д.

Недостатками этих установок являются: большой расход воды на мойку одного автомобиля (1200…1300 л), низкая надежность из-за быстрого засорения насадков малого диаметра.

Щеточные установки применяют для мойки легковых автомобилей, автобусов, автофургонов, а также грузовых автомобилей, имеющих обтекаемые формы.

Преимуществами щеточных установок являются: улучшение качества мойки за счет механического воздействия вращающихся ротационных щеток на загрязненные поверхности, сокращение времени мойки в 2…3 раза по сравнению со струйными, уменьшение расхода воды и моющих средств.

Недостатками – сложность конструкции, возможность повреждения наружных зеркал заднего вида, антенн, стеклоочистителей, лакокрасочного покрытия и т. д., менее универсальны.

Моечные установки высокого давления могут применяться не только для мойки автомобилей и автобусов, но и для расконсервации, мойки помещений, снятых с автомобиля агрегатов и деталей.

Эффективность моечных установок зависит от давления, температуры и состава моющего раствора, а также продолжительности операции.

2 Расчет струйной моечной установки

2.1 Расчет числа сопел моечной установки

2.1.1 Напор моечной установки

Напор моечной установки определяют по формуле:

(1.1)

(1.1)

где  – давление моечной установки, МПа;

– давление моечной установки, МПа;

ρ – плотность воды, кг/  (

( );

);

– ускорение свободного падения, м/

– ускорение свободного падения, м/  (

( = 9,8 м/

= 9,8 м/  ).

).

2.1.2 Скорость истечения жидкости

(1.2)

(1.2)

где  – коэффициент скорости истечения жидкости:

– коэффициент скорости истечения жидкости:

· для коноидального насадка  ;

;

· для цилиндрического насадка

· для конического сходящегося насадка

· для конического расходящегося насадка  .

.

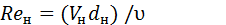

2.1.3 Определение числа Рейнольдса для насоса

(1.3)

(1.3)

где  – диаметр насадка, м;

– диаметр насадка, м;

– кинематическая вязкость воды,

– кинематическая вязкость воды,  /с

/с

( ).

).

2.1.4 Определение числа Фруда

(1.4)

(1.4)

где h – глубина потока в зоне растекания, м (h = 2…5 мм).

2.1.5 Определение расстояния от края насадка до автомобиля

(1.5)

(1.5)

2.1.6 Определение радиуса зоны касательных напряжений

(1.6)

(1.6)

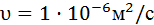

2.1.7 Определение количества насадков

Определение количества насадков производится графическим способом в соответствии с рис. 1, принимая величину перекрытия зон очистки равной 0,25

Количество насадков, определенное графическим способом, уточняют по формулам

(1.7)

(1.7)

где В – габаритная высота автомобиля, м.

(1.8)

(1.8)

где Ш – габаритная ширина автомобиля, м.

Общее количествонасадков определяют по формуле:

(1.9)

(1.9)

где К – количество рамок (по заданию).

2.2 Расход моющей жидкости

(1.10)

(1.10)

где  – коэффициент запаса (

– коэффициент запаса ( = 1,1…1,3);

= 1,1…1,3);

– коэффициент расхода жидкости;

– коэффициент расхода жидкости;

· для коноидального насадка  = 0,980;

= 0,980;

· для цилиндрического насадка  = 0,820;

= 0,820;

· для конического насадка  = 0,940;

= 0,940;

· для конического расходящегося насадка  = 0,450.

= 0,450.

2.3 Потери напора в гидравлической сети

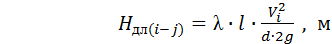

2.3.1 Потери напора по длине трубопровода

(1.11)

(1.11)

где  – коэффициент Дарси;

– коэффициент Дарси;

l – длина трубопровода, м;

– средняя скорость потока, м/с;

– средняя скорость потока, м/с;

d – диаметр трубопровода, м.

Коэффициент Дарси определяют по формуле

(1.12)

(1.12)

где  – эквивалент шероховатости труб (

– эквивалент шероховатости труб ( =0,01…0,02));

=0,01…0,02));

– число Рейнольдса для труб круглого сечения.

– число Рейнольдса для труб круглого сечения.

Среднюю скорость потока определяют по формуле

(1.13)

(1.13)

где d – диаметр трубопровода, м.

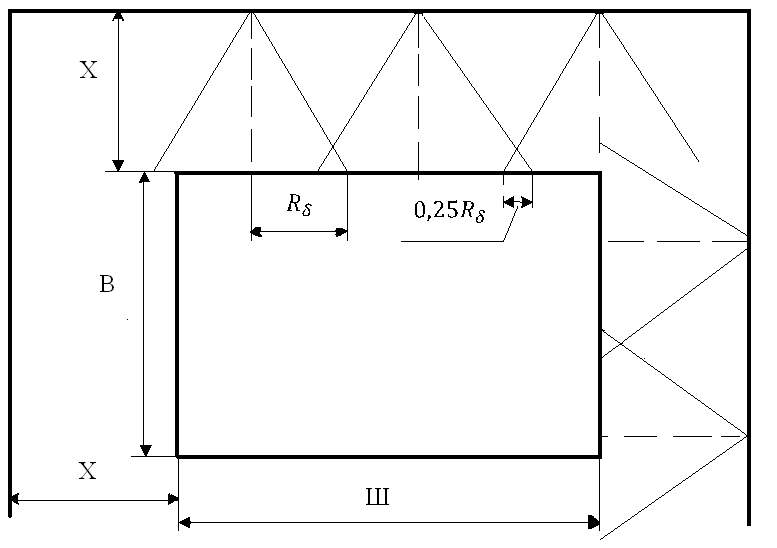

Для потоков в трубах круглого сечения число Рейнольдса определяют по формуле:

(1.14)

(1.14)

2.3.2 Потери в трубопроводе с путевым расходом

Эквивалентный расход моющей жидкости

(1.15)

(1.15)

где  – путевой расход,

– путевой расход,  .

.

Путевой расход жидкости определяют по формуле

(1.16)

(1.16)

Среднюю скорость потока жидкости определяют по формуле

(1.17)

(1.17)

2.3.3 Суммарные потери по длине трубопровода

(1.18)

(1.18)

2.3.4 Потери напора в местных сопротивлениях

(1.19)

(1.19)

где  – коэффициент местного сопротивления:

– коэффициент местного сопротивления:

· для сетки

· для колена  ;

;

· для вентиля

· для тройника

2.3.5 Суммарные потери в местных сопротивлениях

(1.20)

(1.20)

2.3.6 Суммарные потери в гидравлической сети

(1.21)

(1.21)

2.4 Выбор насоса

Производительность насоса

(1.22)

(1.22)

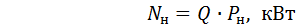

Мощность насоса

(1.23)

(1.23)

Насос выбирают по условию:

где  – подача выбранного насоса

– подача выбранного насоса  .

.

2.5 Выбор электродвигателя

Электродвигатель выбирают по условию:

(1.24)

(1.24)

где  – мощность выбранного электродвигателя;

– мощность выбранного электродвигателя;

– частота вращения вала электродвигателя, мин-1;

– частота вращения вала электродвигателя, мин-1;

– номинальная частота вращения вала насоса, мин-1.

– номинальная частота вращения вала насоса, мин-1.

Соединение вала электродвигателя с валом насоса осуществляют через муфту (обычно применяют муфту упругую втулочно-пальцевую по ГОСТ 1412-85).

Расчетный момент для выбора муфты определяют по формуле

(1.25)

(1.25)

где К – коэффициент режима работы муфты (К = 1,15…1,4);

Т н – вращающий момент на валу насоса, Нм.

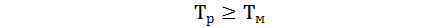

При выборе муфты должно выполняться условие

(1.26)

(1.26)

где Т м – передаваемый муфтой вращающий момент, Нм.

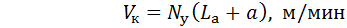

2.6 Скорость конвейера

(1.27)

(1.27)

где  – производительность моечной установки, авт/час (принять

– производительность моечной установки, авт/час (принять  = 15…20 авт/час);

= 15…20 авт/час);

– габаритная длина автомобиля, м;

– габаритная длина автомобиля, м;

– расстояние между автомобилями, м (принять

– расстояние между автомобилями, м (принять  = 1,5…2,0 м).

= 1,5…2,0 м).

2.7 Время мойки одного автомобиля

(1.28)

(1.28)

где с – расстояние между рамками, м (при двух и более рамках).

2.8 Расход воды на мойку одного автомобиля

(1.29)

(1.29)

Задание на практическую работу

Таблица 1.1

Исходные данные для расчета моечной установки

| В | Марка авт. | Т.у. | Д. | Ф.н. | d | N | dmax | dmin | n | |

| ГАЗ-53-12 | С | 0,8 | Цилиндр. | 7,0 | - | |||||

| ЗИЛ 431410 | С | 0,9 | Конич. | 6,5 | - | |||||

| ГЭСА 3777 | С | 1,0 | Коноид. | 6,0 | - | |||||

| ЗИЛ ММЗ 4505 | С | 1,1 | Конич. | 5,5 | - | |||||

| Урал-5557 | С | 1,2 | Коноид. | 6,0 | - | |||||

| КамАЗ-53212 | С | 1,3 | цилиндр. | 4,0 | - | |||||

| КамАЗ-5325 | С | 1,4 | Конич. | 4,5 | - | |||||

| Урал 43202-01 | С | 1,5 | Коноид. | 3,5 | - | |||||

| КрАЗ-260 | С | 1,6 | Конич. | 3,0 | - | |||||

| НЗАС 3964 | С | 1,7 | Цилиндр. | 3,5 | - | |||||

| ЗИЛ 431510 | С | 1,8 | Коноид. | 3,5 | - | |||||

| МАЗ-53362 | С | 1,9 | Конич. | 4,0 | - | |||||

| МАЗ-53371 | С | 2,0 | Цилиндр. | 3,5 | - | |||||

| БелАЗ 7548 | С | 1,9 | Конич. | 4,0 | - | |||||

| БелАЗ 75214 | С | 1,8 | Коноид. | 4,5 | - | |||||

| ТАМ 260А 119Т | С-Щ | 1,7 | Конич. | 4,0 | ||||||

| ВАЗ 2105 | Щ | 0,2 | Цилиндр. | 3,5 | ||||||

| ГАЗ 3110 | Щ | 0,25 | Конич. | 5,0 | ||||||

| ВАЗ 2112 | Щ | 0,3 | Коноид. | 6,0 | ||||||

| УАЗ 31512 | Щ | 0,35 | Цилиндр. | 7,0 | ||||||

Продолжение табл. 1.1

| В | Марка авт. | Т.у. | Д. | Ф.н. | d | N | dmax | dmin | n | ||

| ВАЗ 1111 | Щ | 0,4 | Конич. | 4,5 | |||||||

| УАЗ 2206 | Щ | 0,35 | Коноид. | 5,6 | |||||||

| КАВЗ 3976 | С-Щ | 0,5 | Цилиндр. | 5,0 | |||||||

| ПАЗ-3205 | С-Щ | 0,55 | Конич. | 6,5 | |||||||

| ЛАЗ 42021 | С-Щ | 0,6 | Коноид. | 6,0 | |||||||

| ЛАЗ 4207 | С-Щ | 0,65 | Цилиндр. | 5,5 | |||||||

| ЛИАЗ 5256 | С-Щ | 0,7 | Конич. | 5,0 | |||||||

| ВАЗ 2131 | Щ | 0,75 | Коноид. | 5,0 | |||||||

| Икарус 543.26 | С-Щ | 0,8 | Цилиндр. | 4,5 | |||||||

| Икарус 263.00 | С-Щ | 0,85 | Конич. | 5,5 | |||||||

| Икарус 415.08 | С-Щ | 0,9 | Коноид. | 4,0 | |||||||

| Икарус 250.93 | С-Щ | 1,0 | Коноид. | 5,0 | |||||||

| САЗ 3508 | С | 1,1 | Цилиндр. | 5,8 | - | ||||||

| ЗИЛ 433100 | С | 1,2 | Конич. | 3,5 | - | ||||||

| Мерседес-Бенц 1735 | С | 1,3 | Коноид. | 4,0 | - | ||||||

| КрАЗ 255 Б1 | С | 1,4 | Цилиндр. | 3,5 | - | ||||||

| VOLVO F12 | С | 1,5 | Конич. | 5,0 | - | ||||||

| ВАЗ 2104 | С-Щ | 0,5 | Цилиндр. | 6,0 | |||||||

| ВАЗ 2109 | С-Щ | 0,6 | Конич. | 6,5 | |||||||

| ВАЗ 2121 | С-Щ | 0,7 | Коноид. | 7,0 | |||||||

| АЗЛК 2141-01 | С-Щ | 0,8 | Цилиндр. | 5,5 | |||||||

| ЗИЛ 41047 | С-Щ | 1,0 | Конич. | 5,0 | |||||||

| ЗИЛ 3207 | С-Щ | 0,9 | Коноид. | 6,0 | |||||||

| Икарус 256.74 | С-Щ | 0,8 | Конич. | 7,0 | |||||||

| Нефаз 4208 | С-Щ | 0,7 | Коноид. | 6,5 | |||||||

| КамАЗ 43105 | С | 0,6 | Цилиндр. | 6,5 | - | ||||||

| УАЗ- 3303 | С | 0,8 | Конич. | 5,0 | - | ||||||

| НЗАС- 4951-01 | С | 0,9 | Коноид. | 4,5 | - | ||||||

| ЛИАЗ 677М | С-Щ | 0,7 | Цилиндр. | 4,0 | - | ||||||

| ЗИЛ 133ГЯ | С | 0,6 | Цилиндр. | 5,0 | - | ||||||

| ГАЗ САЗ 3507-01 | С | 1,1 | Конич. | 3,5 | - | ||||||

| ГАЗ-3307 | С | 1,2 | Коноид. | 3,0 | - | ||||||

| ГАЗ- 3102 | Щ | 0,4 | Цилиндр. | 6,0 | |||||||

| УАЗ-2206 | Щ | 0,5 | Конич. | 7,0 | |||||||

| УАЗ- 3741 | С-Щ | 0,6 | Коноид. | 5,0 | |||||||

| ИЖ 2715-01 | Щ | 0,3 | Цилиндр. | 7,0 | |||||||

| ГАЗ 302 | С | 0,7 | Конич. | 4,0 | - | ||||||

| Икарус 280.64 | Щ | 0,6 | Коноид. | 5,0 | |||||||

Продолжение табл. 1.1

| В | Марка авт. | Т.у. | Д. | Ф.н. | d | N | dmax | dmin | n | ||

| Тойота «Королла» | Щ | 0,3 | Цилиндр. | 4,0 | |||||||

| НЗАС 4208 | С | 0,5 | Коноид. | 6,0 | - | ||||||

Примечания: 1. В таблице 1 сделаны следующие сокращения: В – вариант задания, Т.у. – тип установки, Д – давление мойки в МПа, Ф.н. – форма насадка, d – диаметр насадка в мм, N – число рамок. dmax – наибольший диаметр трубопровода в мм, dmin - наименьший диаметр трубопровода в мм, n – число щёток, С – струйная моечная установка, С-Щ – струйно-щёточная моечная установка, Щ – щёточная моечная установка.

2. В расчётах диаметры трубопроводов принимать в пределах, установленных заданием.

3. Число сеток принять равным 1, число задвижек – 2, число колен трубопроводов – по усмотрению студента.

Практическая работа № 2 (2 часа)

Цель работы: изучить методику расчета винтовых домкратов по заданным параметрам – грузоподъемности и высоте подъема.

1 Общие сведения

Винтовые домкраты нашли широкое применение на предприятиях автомобильного транспорта благодаря простоте конструкции и как следствие низкой стоимости.

Основой любого винтового домкрата служит передача винт-гайка скольжения, которая позволяет преобразовать вращательное движение в поступательное. При этом в закрепленной от осевых перемещений гайке вращается винт, что и приводит к его поступательному движению. В домкратах, где имеет место большая односторонняя осевая нагрузка, для большего выигрыша в силе применяют упорную резьбу. Основным критерием работоспособности этих резьб является износостойкость. Для уменьшения износа винта и гайки применяют антифрикционные пары материалов (сталь – чугун, сталь – бронза и т.д.)

Конструкция винтового домкрата представлена на рис. 1.

2 Расчет винтового домкрата

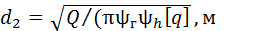

2.1 Определение среднего диаметра резьбы винта

Средний диаметр резьбы винта определяется по условию износостойкости по формуле:

(2.1)

(2.1)

где Q – осевая нагрузка, Н;

– коэффициент высоты гайки (

– коэффициент высоты гайки ( =1,2…2,5);

=1,2…2,5);

– коэффициент высоты резьбы (для упорной резьбы

– коэффициент высоты резьбы (для упорной резьбы  =0,75);

=0,75);

– среднее допускаемое давление между рабочими поверхностями витков винта и гайки, МПа (табл. 2.1).

– среднее допускаемое давление между рабочими поверхностями витков винта и гайки, МПа (табл. 2.1).

Рис. 2. Конструкция винтового домкрата.

Таблица 2.1

Значение средних допускаемых давлений  между рабочими поверхностями витков винта и гайки, а также значения коэффициента трения скольжения

между рабочими поверхностями витков винта и гайки, а также значения коэффициента трения скольжения

| Материал пары «винт-гайка» |

|

|

| Закаленная сталь-бронза | 11..13 | 0,10…0,12 |

| Незакаленная сталь-бронза | 8..10 | |

| Закаленная сталь-чугун | 7..8 | 0,11…0,13 |

| Незакаленная сталь-чугун | 5..7 |

2.2 Определение внутреннего диаметра резьбы винта

Внутренний расчет диаметр резьбы винта определяют из условия прочности на сжатие с учетом кручения по формуле:

(2.2)

(2.2)

где  – коэффициент, учитывающий влияние кручения в сечении винта (

– коэффициент, учитывающий влияние кручения в сечении винта ( =1,3)

=1,3)

- допускаемое напряжение сжатия, МПа.

- допускаемое напряжение сжатия, МПа.

(2.3)

(2.3)

где  - предел текучести, МПа (табл. 2.2).

- предел текучести, МПа (табл. 2.2).

Таблица 2.2

Механические характеристики сталей

| Марка стали | Термообработка | Механические характеристики | |

|

| ||

| Улучшение | |||

| Улучшение | |||

| Закалка | |||

| 40Х | Улучшение | ||

| Улучшение и закалка ТВЧ |

2.3 Выбор диаметра винта

Для упорной резьбы диаметр винта d выбирают из условия  по табл. 2.3.

по табл. 2.3.

Таблица 2.3

Размеры профиля упорной резьбы ГОСТ 10177-82

| d = D | p, мм | D2 = d2, мм | D1, мм | d3, мм | |

| 1-ый ряд | 2-ой ряд | ||||

| 8,5 | 6,53 | ||||

| 10,5 | 8,53 | ||||

| 9,75 | 7,5 | 6,79 | |||

| 14,5 | 12,53 | ||||

| 9,06 | |||||

| 18,5 | 16,53 | ||||

| 13,06 | |||||

| 22,06 | 21,75 | 19,5 | 18,79 |

Продолжение табл. 2.3

| 20,25 | 16,5 | 15,32 | |||

| 10,12 | |||||

| 25,75 | 23,5 | 22,79 | |||

| 24,75 | 20,5 | 19,32 | |||

| 14,12 | |||||

| 29,75 | 27,5 | 26,79 | |||

| 27,5 | 21,59 | ||||

| 24,5 | 14,65 | ||||

| 33,75 | 31,5 | 30,79 | |||

| 31,5 | 25,59 | ||||

| 28,5 | 18,65 | ||||

| 38,42 | 37,75 | 35,5 | 34,79 | ||

| 34,75 | 29,5 | 27,85 | |||

| 32,5 | 22,65 | ||||

| 41,75 | 39,5 | 38,79 | |||

| 38,75 | 33,5 | 31,85 | |||

| 23,17 | |||||

| 46,5 | 45,75 | 43,5 | 42,79 | ||

| 34,12 | |||||

| 27,17 | |||||

| 49,75 | 47,5 | 46,79 | |||

| 38,12 | |||||

| 31,17 | |||||

| 57,75 | 55,5 | 54,79 | |||

| 53,25 | 46,5 | 44,38 | |||

| 49,5 | 35,7 | ||||

| 63,06 | |||||

| 62,5 | 52,65 | ||||

| 42,23 | |||||

| 73,06 | |||||

| 72,5 | 62,65 | ||||

| 52,23 | |||||

| 83,06 | |||||

| 69,17 |

Продолжение табл. 2.3

| 76,5 | 58,76 | ||||

| 55,29 | |||||

| 93,06 |

Примечание. Основные размеры профиля резьбы представлены для номинального её диаметра по 1-му ряду.

2.4 Проверка резьбы на самоторможение

Условие самоторможения резьбы имеет вид:

(2.4)

(2.4)

где  – угол подъема винтовой линии, град;

– угол подъема винтовой линии, град;

– угол трения в резьбе, град.

– угол трения в резьбе, град.

(2.5)

(2.5)

где P – шаг резьбы, мм (табл. 2.3).

(2.6)

(2.6)

где  – коэффициент трения скольжения (табл.2.1).

– коэффициент трения скольжения (табл.2.1).

2.5 Момент трения в витках винта для упорной резьбы

(2.7)

(2.7)

2.6 Высота гайки

(2.8)

(2.8)

Полученное значение  округляют в большую сторону до стандартного значения ряда нормальных линейных размеров ГОСТ 6636-69.

округляют в большую сторону до стандартного значения ряда нормальных линейных размеров ГОСТ 6636-69.

2.7 Число витков в гайке

(2.9)

(2.9)

где  максимальное число витков гайки (

максимальное число витков гайки ( ).

).

Невыполнение условия  требует уменьшения

требует уменьшения  с переходом к пункту 2.1, либо увеличения Р винта с переходом к пункту 2.3.

с переходом к пункту 2.1, либо увеличения Р винта с переходом к пункту 2.3.

2.8 Наружный диаметр гайки из расчета на прочность при растяжении с учетом кручения определяют по формуле:

, мм (2.10)

, мм (2.10)

где  допускаемое напряжение растяжения для материала гайки (табл. 2.4).

допускаемое напряжение растяжения для материала гайки (табл. 2.4).

Таблица 2.4

Некоторые значения напряжений для материалов пары «винт-гайка»

| Материал |

|

|

|

| Сталь |

|

| 0,6

|

| Бронза | 35…45 | 45…50 | 30…50 |

| Чугун | 20…24 | 60…80 | 30…50 |

Полученное значение  округляют в большую сторону до стандартного значения ряда нормальных линейных размеров ГОСТ 6636-69

округляют в большую сторону до стандартного значения ряда нормальных линейных размеров ГОСТ 6636-69

2.9 Размеры заплечика гайки

а) Наружный диаметр заплечика гайки из условия прочности на удельные давления:

(2.11)

(2.11)

где  допускаемое напряжение для материала гайки, МПа (табл. 2.4).

допускаемое напряжение для материала гайки, МПа (табл. 2.4).

Полученное значение  округляют в большую сторону до стандартного значения ряда нормальных линейных размеров ГОСТ 6636-69.

округляют в большую сторону до стандартного значения ряда нормальных линейных размеров ГОСТ 6636-69.

б) Высота заплечика гайки

(2.12)

(2.12)

в) Условие прочности заплечика на срез

а (2.13)

а (2.13)

где  – допускаемое напряжение на срез, МПа (табл. 2.4).

– допускаемое напряжение на срез, МПа (табл. 2.4).

2.10 Момент трения на опорной поверхности гайки

(2.14)

(2.14)

2.11 Условие непроворачиваемости гайки в корпусе

(2.15)

(2.15)

Невыполнение условия (2.15) требует конструктивных решений для реализации момента:

(2.16)

(2.16)

а) Использование винтов, рассчитываемых на срез:

(2.17)

(2.17)

(2.18)

(2.18)

где

диаметр винта, мм;

диаметр винта, мм;

длина винта, мм.

длина винта, мм.

б) использование шпоночных соединений (рис. 2 в);

в) использование прессовых соединений (рис. 2 г);

г) увеличение диаметров заплечика D3.

2.12 Проверка устойчивости винта

а) максимальная длина сжимаемого винта

(2.19)

(2.19)

где L  высота подъема, мм;

высота подъема, мм;

h2 – расстояние от нижнего края держателя рукоятки до середины опорной чашки, мм (рис. 1).

(2.20)

(2.20)

б) Приведенная длина сжимаемого винта

(2.21)

(2.21)

где  – коэффициент приведения длины, учитывающий способ закрепления концов винта (для домкратов

– коэффициент приведения длины, учитывающий способ закрепления концов винта (для домкратов  зависит от конструкции опорной чашки:

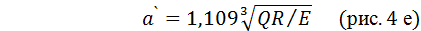

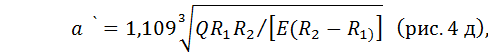

зависит от конструкции опорной чашки:  = 0,5 – рис. 3 а - г;

= 0,5 – рис. 3 а - г;  = 2,0 – рис. 3 д - е).

= 2,0 – рис. 3 д - е).

в) Гибкость винта

(2.22)

(2.22)

где  – радиус инерции сечения винта, мм.

– радиус инерции сечения винта, мм.

(2.23)

(2.23)

где J – приведенный момент инерции сечения, мм4;

S – площадь сечения винта диаметров d 3, мм2.

(2.24)

(2.24)

(2.25)

(2.25)

Рис. 3. Некоторые конструктивные решения по реализации

непроворачиваемости гайки.

г) Критическая нагрузка, при которой винт теряет устойчивость

· для

(2.26)

(2.26)

где E – модуль упругости (принять  ).

).

· для

(2.27)

(2.27)

где  и b – поправочные коэффициенты (табл. 2.5).

и b – поправочные коэффициенты (табл. 2.5).

· для  проверка устойчивости не проводится.

проверка устойчивости не проводится.

Рис 4. Варианты конструкции опорной чашки

Таблица 2.5

Значение коэффициентов  и b

и b

| ||||

| ||||

| b | 1,2 | 1,4 | 1,6 | 1,8 |

Невыполнение условия  требует увеличение диаметра винта или выбора материала с более высокими механическими характеристиками.

требует увеличение диаметра винта или выбора материала с более высокими механическими характеристиками.

2.13 Размеры опорной чашечки домкрата

а) Внутренний диаметр опорной чашечки из условия износостойкости

(2.28)

(2.28)

где d 0– посадочный диаметр, мм.

d 0= (0,6…0,7) d, мм (2.29)

б) Другие размеры опорной чашки (рис. 3 а).

2.14 Момент трения на опорной поверхности чашки

(2.30)

(2.30)

где d 0; D 0 – внутренний и внешний диаметры опорной поверхности чашки соответственно, мм:

· для плоских опорных поверхностей (рис. 3 а - г);

· для сферических опорных поверхностей: d 0= 0.

(2.31)

(2.31)

(2.32)

(2.32)

(2.33)

(2.33)

где R, R1,R2 – радиусы кривизны опорной сферических поверхностей, мм.

2.15 Проверка прочности винта

, (2.34)

, (2.34)

где  – крутящий момент в опасном сечении винта,

– крутящий момент в опасном сечении винта,  ;

;

(для домкратов  ).

).

2.16 Размеры корпуса домкрата

а) Высота корпуса

(2.35)

(2.35)

б) Внутренний диаметр корпуса у основания (при уклоне стенок 1:5)

(2.36)

(2.36)

в) Наружный диаметр корпуса основания из расчета на удельное давления

(2.37)

(2.37)

2.17 Длина рукоятки

(2.38)

(2.38)

где  – усилие, развиваемое одним рабочим на рукоятке (

– усилие, развиваемое одним рабочим на рукоятке ( ).

).

2.18 Коэффициент полезного действия передачи

(2.39)

(2.39)

Рис. 5. Профиль упорной резьбы

Практическая работа № 3 (2 часа)

Цель работы: изучить методику расчета реечных домкратов по заданным параметрам – грузоподъемности и высоте подъема.

3 Расчет реечного домкрата

Рис. 6. Схема речного домкрата

3.1 Выбор материала шестерни и рейки

Для изготовления колес и шестерен реечного домкрата принять сравнительно недорогую легированную сталь 40 с термообработкой и азоти