Сталлю називають сплав заліза і вуглецю зі вмістом його менше 2,14%. Основна маса сталі виготовляється переробкою чавуну. Сталь має більш високі механічні та технологічні властивості у порівнянні з чавуном: її можна обробляти тиском (вальцювати, кувати та інш.) вона має високу міцність та значну пластичність, добре обробляється різанням (виключаючи деякі марки). У розплавленому стані сталь має достатню рідинну текучість для одержання виливок, проте ливарні властивості чавуну кращі. М'яка сталь з вмістом вуглецю менш 0,25% має високу пластичність, легко обробляється тиском у гарячому та холодному станах. Легована низьковуглецева сталь широко застосовується у сучасному машинобудуванні та будівництві.

Переробка чавуну в сталь полягає в тому, щоб відокремити від чавуну надлишок вуглецю, кремнію, марганцю та інших домішок. Особливо важливо при цьому вилучити шкідливі домішки сірки та фосфору, які надають сталі крихкість. Вуглець чавуну, з'єднуючись з киснем, перетворюється в газ (оксид вуглецю СО), який випаровується. Інші домішки переходять у оксиди та інші сполуки, які не-

розчинні або малорозчинні у металі.

Ці сполуки разом з флюсами створюють на поверхні металу шлак.

При окисленні марганець і кремній утворюють нерозчинні у металі оксиди

і

і  .

.

При окисленні фосфору утворюється його оксид  він розчиняється

він розчиняється

у металі та шлаку. Щоб вилучити фосфор з металу, додають шлак з надлишком вапна  яке й зв'язує

яке й зв'язує  в з єднанні

в з єднанні  нерозчинне у металі.

нерозчинне у металі.

Безпосереднім окисником домішок у процесі виробництва сталі є розчинений

у металі оксид заліза  .

.

Сірку розчинену у чавуні у складі з'єднання  вилучають за допомогою марганцю або вапна, які утворюють з нею або погано розчинне у металі

вилучають за допомогою марганцю або вапна, які утворюють з нею або погано розчинне у металі

з єднання  або нерозчинне з'єднання CaS, яке переходить у шлак. Кінцевою операцією процесу виплавлення сталі є її розкислення (відновлення заліза із FeO). При виплавці легованої сталі розкислення зазвичай сполучають з легуванням.

або нерозчинне з'єднання CaS, яке переходить у шлак. Кінцевою операцією процесу виплавлення сталі є її розкислення (відновлення заліза із FeO). При виплавці легованої сталі розкислення зазвичай сполучають з легуванням.

Початковим матеріалом для одержання сталі є переробний чавун, скрап (стальний та чавунний брухт, стружка, обрізки, тощо), металізовані окатиші. Як окисник використовується кисень, залізну руду, окалину; як флюс при кислих процесах використовують кварцевий пісок, а при основних процесах — вапно, плавіковий шпат, боксит. Як розкисники застосовують домнові феросплави, що виплавлені в електропечах, та алюміній. Зараз застосовуються в основному киснево-конверторний, мартенівський та електротермічний засоби одержання сталі. Цими засобами сталь одержують у рідкому стані.

Виробництво сталі у кисневих конверторах. При конверторних процесах джерелом теплоти для виплавки сталі з розплавленого чавуну є хімічні екзотермічні реакції окислення елементів що входять до складу чавуну. За останні роки у виробництві сталі швидко розвиваються киснево-конверторні способи при продувці киснем зверху і в при продувці через днище.

їх перевагами є висока продуктивність, яка забезпечується інтенсивністю процесів окислення елементів, а також знижені витрати на будівництво у порівнянні з мартенівськими цехами. У кисневих конверторах можуть виплавлятися як вуглецеві, так і леговані сталі.

Кисневі конвертори поділяються на стаціонарні та обертові. Зараз застосовують в основному стаціонарні конвертори з глухим дном ємністю від 100 до 400т. Ведуться роботи по застосуванню конверторів з донною продувкою. Частка киснево-кон-

верторної сталі в спільній її виплавці безупинно росте і складає тепер більше половини її світового виробництва.

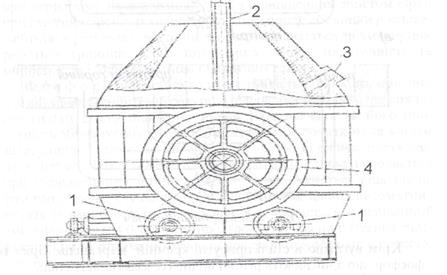

Стаціонарний конвертор (рис. 5.4) має два бандажа 4, кожен з яких опирається на два ролики 1. Горловина конвертора має симетричну форму. Конвертори викладають смолодомітовою цеглою. Летка 3 призначена для зливу готової сталі від шлаку і зменшенню відновлення фосфору із шлаку при зливі.

В конвертор спочатку загружають скрап, далі заливають чавун, потім засипають вапно, а також боксит, залізну руду і окалину (якщо потрібно), після чого учиняється продувка, береться проба, аналіз, а потім злив металу та шлаку.

Кисень під тиском (9... 10) МПа подається через водоохолод-жуючу фурму 2 і частина його проникає в метал, а кисень залишився, розтікається на поверхні вани. Основну масу залитого у конвертер чавуну складає залізо (приблизно 93%). Тому проник -ненний кисень у чавун переважно окислює залізо:

З початку продувки в конверторі зразу утворюються дві незмішувальні між собою рідини — метал (густина — 7800 кг/  та шлак (густина — приблизно 2500 кг/

та шлак (густина — приблизно 2500 кг/  які знаходяться у без посередньому контакті і взаємодії.

які знаходяться у без посередньому контакті і взаємодії.

Частина оксиду заліза (II) залишається у металі, частина переходить у шлак, при цьому як у металі, так і у шлаку оксид заліза (II) реагує з іншими елементами та з'єднаннями, однак у шлаку і в металі розподілення оксиду заліза (II) стале при даній темпера-

турі, це називається

константою

розподілення L FeO:

(5.2)

(5.2)

Звідси, при зменшенні кількості оксиду заліза у шлаку відповідно зменшиться його вміст у металі.

Оксид заліза (II), який знаходиться у металі, вступає у взаємодію з домішками в чавуні, з якими кисень має більшу

схожість, ніж з залізом:

(5.3)

(5.3)

(5.4)

(5.4)

Фосфор вигоряє за реакцією:

(5.5)

(5.5)

Вуглець вигоряє за реакцією:

(5.6)

(5.6)

Оксид вуглецю CO бульбашками виходить з рідкої вани, частково згоряє, реагує з киснем, який розтікається по поверхні вани:

(5.7)

(5.7)

Нагрівання ванн сприяє розчиненню вапна, бокситу та оксидів заліза, в результаті утворюється активний основний шлак з надлишком вільного оксиду кальцію, який зв'язує фосфор у не-розчиненному в металі з'єднанні:

(5.8)

(5.8)

У результаті реакції (5.8) кількість вільного оксиду фосфору у шлаку зменшується у відповідності із залежністю (5.6) він переходить з металу в шлак.

При переробці високофосфорного чавуну, для того, щоб запобігти зворотний перехід фосфору з шлаку у метал, шлак збагачений фосфором, скочують і знову засипають вапно. Фосфористий шлак використовується як добрива. Гарячий високовапняко-вий шлак у конверторі дає можливість шлакувати фосфор раніше, ніж вигоряє вуглець. Вапно забезпечує також шлакування сірки за реакцією:

(5.9)

(5.9)

Ця реакція проходить на межі розділу шлак-метал. Перегрітий і тому активний основний шлак забезпечує вилучення значної частини сірки з металу, в результаті чого її вміст у сталі може бути доведено до 0,015%.

З початку продувки киснем у конверторі енергійно окислюються кремній, марганець та фосфор. Швидке окислення вуглецю розвивається пізніше під час продувки у відповідності з нагріванням вани. При виплавці сталі з підвищенним вмістом вуглецю продувку припиняють раніше, піднімають конвертор у горизонтальне положення і беруть пробу. Якщо вміст вуглецю у пробі виявився вищий потрібного, то роблять додувку плавки, при вмісті вуглецю нижче встановленного плавку випускають у ківш і (одночасно з розкисленням) спричиняють навуглерожу-вання сталі присадкою феросплавів.

Розкислення вилитої у ківш сталі, необхідно, оскільки вона містить підвищену кількість оксиду заліза (II), викликаючи у сталі красноламкість і погіршення механічних властивостей. Розкислення спричиняється феромарганцем, феросиліцієм, для чого ці феросплави вводят у струмок (цівку) металу при зливанні його з конвертора. Відновлення заліза при цьому визначаються реакціями (5.3) і (5.4). Як розкислювач застосовують також алюміній, у цьому випадку залізо відновлюється за реакцією:

(5.10)

(5.10)

Тривалість продувки у 250-тонному кисневому конверторі (25...ЗО) хв. Разом з іншими операціями (завалка скрапу, заливка чавуну, взяття проб, залив сталі, залив шлаку) на одну плавку витрачається (45...50) хв. Продуктивність одного 250-тонного конвертора — 1200 тис. тон сталі на рік, а 500-тонної мартенівської печі — близько 400 тис.тон.

Збільшення продуктивності кисневих конверторів досягається не тільки збільшенням ємності, але також інтенсивністю продувки при впровадженні автоматичного управління і контролю плавки з використанням ЕОМ. Перспективний киснево-конверторний процес з донним дуттям (продувкою знизу), при якому різко зменшується димоутворення, збільшує вихід придатного продукту, забезпечує можливість збільшення присадки скрапу у порівнянні з конверторами з верхнім дуттям. Кисневі конвертори з донним дуттям планують застосовувати і для заміни мартенівських печей.

В конверторах з кисневим дуттям виплавляють вуглецеві та леговані конструкційні й інструментальні сталі, а також шари-копідшипникові, високо марганцеві та ін., що не поступаються місцем мартенівським та електросталям, причому якість деяких низьколегованих марок сталі вища відповідних марок мартенівської та електросталі, наприклад, сталі для холодної деформації (особливо для виробництва автолиста), для посуду високого тиску і казанів, для роботи при низьких температурах, канатної сталі та ін. По закінченні продувки сталь заливають у ківш і направляють для рафінування (очищення від зайвих домішок) та легування. У зв'язку з цим питома вага виробництва сталі в мартенівських печах значно скоротиться в майбутньому.

Виробництво сталі в мартенівських печах. Мартенівське виробництво виникло у 1864 році, коли П.Мартен пристосував регенеративну (яка використовує тепло газів, які відходять) піч Сімен-са для виплавки литої сталі з твердої шихти. Частка мартенівського виробництва ще дуже велика, тому зусилля металургів спрямовані на інтенсифікацію мартенівських плавок і покрашення якості металу. В мартенівських печах сталь виплавляють з твердого або рідкого чавуну, стального або чавунного лому з домішками залізної руди, окалини, флюсів і феросплавів; при цьому виходить побічний продукт плавки — мартенівський пшак.

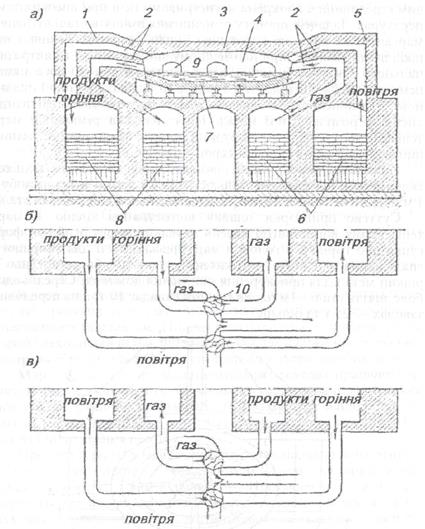

Мартенівська піч показана на рис. 5.5. її плавильний простір 4 обмежено знизу падиною — 7, зверху — склепінням 3, з боків

— стінками. З обох боків плавильного простору знаходяться головки 1 і 5 з каналами, що ведуть до шлаковиків — камер (на рис.5а) для затримання пилу та бризків шлаку, захоплених з плавильного простору вхідними газами. Шлаковики єднаються з регенераторами 8 і 6, які мають вогнетривку насадку для підігріву-вання повітря і газового палива. На наших великих металургійних заводах мартенівські печі нагрівають спалюванням суміші домнового та коксового газів, а також природного газу. Канали 2 служать для підводу гарячого повітря і газового палива, яке спалюється довгим факелом печі, і для відводу гарячих газів — продуктів згоряння. Клапани 10 періодично (через 10... 15) хв. змінюють напрямок руху газів (рис. 5.5) в регенераторах, в головках і в самій печі, чим забезпечується їх постійне підігрівання

до (1000... 1500) °С і нагрівання плавильного простору до 1700 °С. Якщо нема підігрівання, то температура в печі не перевищить 1400 °С, тоді як температура плавління м'якої сталі— 1500 °С. Таким чином, коли одна пара регенераторів нагріває гази, друга запасає теплоту вихідних продуктів згоряння.

В передній стінці в мартенівської печі знаходяться вікна 9, через які з робочої площадки закидають шихту, беруть проби сталі і наглядають за плавкою. Подина печі нахилена до задньої стінки, в якій знаходиться летка, що закрита під час плавки пробкою з вогнетривкої маси; для випуску сталі пробку ззовні пробивають.

Мартенівські печі на машинобудівних заводах працюють на мазуті, який розпиляють форсунками при подачі системного повітря або пари під тиском (0,5...0,8) МПа. У печей, що працюють на мазуті, є лише два регенератора (по одному з кожного боку) для підігрівання повітря.

Процеси плавки в мартенівських печах поділяють на основні та кислі в залежності від складу шихти. Плавка на шихті, в якій вміст фосфору та сірки більший припустимого у готовій сталі, виробляється основним процесом, під основним шлаком і в печах, викладених основними вогнетривами. Для плавки сталі під кислим шлаком застосовують печі з кладкою із динасової цегли. Тривалість служби мартенівської печі (кількість плавок) визначається стійкістю зводу (печі з хромомагнезитовим зводом витримують 700 плавок і більше). В мартенівських печах виплавляють вуглецеву конструкційну та леговані сталі різноманітних марок.

Плавка в мартенівських печах. Мартенівський процес зводиться до фізико-хімічної взаємодії між металом, шлаком, газо-

вим середовищем і зокрема вогнетривами печі при високих температурах. Задачею процесу є зменшення вмісту в сталі вуглецю, марганцю та кремнію і можливо більш повне вилучення з неї шкідливих домішок при найменшому зношенні печі та витратах пального. Окислення металу перебігає при взаємодії його з киснем, який надходить до печі з повітрям, а також рудою і окалиною. Для прискорення окислення застосовують також вдування кисню у розплавлений метал. Існує декілька різновидів мартенівського процесу: скрап-рудний процес, скрап-процес, основний скрап-процес та кислий скрап—процес.

Показники роботи мартенівського цеху. Основним техніко-економічним показником є кількість сталі у тонах, знята на добу з 1 м подини печі, а також витрати палива на 1 т виплавленої сталі.

Суттєво прискорює плавку застосування кисню. В мартенівському виробництві кисень вдувають через особливі форсунки або горілки в головки мартенівської печі для скорішого спалювання пального газу; кисень вдувають і безпосередньо у рідкий метал для прискорення окислення домішок. Середньодобове зняття сталі с їм площі подини складає 10 т, а на передових заводах — 25 т та більше.

Рис. 5.4. Конвертор

Рис. 5.5. Мартенівська піч

Крім вуглецю в сталі присутні кремній, марганець, сірка та фосфор, що здійснюють різний вплив на властивості сталі.

Вуглець є основним компонентом, і в залежності від його вмісту значно змінюються механічні властивості сталі. Твердість НВ, межа міцності при розтягненні та межа пружності безперерв-

но збільшуються із підвищення вмісту вуглецю до 1,2%; одночасно зменшується відносне подовженнях. Ці зміни властивостей сталі пов'язані із зміною кількості основних структурних склад-них-феррита та цементита.

Постійні домішки в сталі звичайно містяться в таких межах: кремнія (Si) до — 0,05; марганцю (Мп) — до 0,7; фосфору — до 0,05.

Кремній та марганець мантан в указаних межах суттєвого впливу на властивості сталі не здійснюють. З підвищенням їх вмісту (кремнію вище 0,8%, марганцю — 1,0%) спостерігається збільшення твердості та міцності сталі. Однак така сталь вважається легованою. Марганець та кремній є гарними розкислювачами сталі; крім того, марганець паралізує шкідливий вплив сірки, утворюючи з нею з'єднання MnS, що частково переходить в шлак.

Сірка є шкідливою домішкою, вона не розчиняється в залізі, як інші домішки, а утворює з ним хімічне з'єднання FeS (сіркове залізо). Сіркове залізо із залізом утворюють евтектику FeS-Fe з температурою плавлення 985 °С. При твердінні сталі ця евтектика розміщується у вигляді легкоплавких оболонок навколо зерен. Наявність таких оболонок є причиною червонокрихкості (крихкості при червоному накалюванні) сталі з підвищенним вмістом сірки при гарячій обробці (куванні, прокаті та інше): оболонки розплавляються, в результаті чого між зернами втрачається зв'язок і утворюються тріщини. Крім того, сірка знижує пластичність та міцність сталі, опір стиранню і корозійну стійкість.

Фосфор надає сталі холодноламкість (хрупкість при звичайній та зниженій температурі). Це пояснюється тим, що викликає сильну внутрішньокристалічну ліквацію (так як його присутність збільшує інтервал температури між початком та кінцем затвердіння — точками ліквідуса та солідуса) і сприяє росту зерна в металі. Шкідливий вплив фосфора особливо виявляється при підвищенному вмісті вуглецю. Отже, чим твердіша сталь, тим шкідливіше для неї фосфор. Однак у так званих автоматних сталях (з вмістом вуглецю до 0,3%) допускається підвищенний вміст фосфору (до 0,15%) та сірки (до 0,2%) для полегшення зняття стружки та отримання гладкої поверхні при обточці на верстатах, в тому числі при нарізанні різьби.

Класифікація і маркування вуглецевистих сталей. Вуглецева сталь в залежності від застосування ділиться на конструкційну

(м'яку сталь і сталь середньої твердості) та інструментальну (тверду сталь). Конструкційна сталь поділяється на сталь звичайної якості та якісну.

Вуглецева сталь звичайної якості за ГОСТ 380-71 випускається гарячекатана, гарячевалоцівна, хододновалоцівна, у вигляді за-готівень та установок безперервного розливу, труб, поковок і штамповок, стрічки, дроту та метизів. В залежності від призначення сталь розділяється на три групи: А — що поставляється за механічними властивостями, Б — що поставляється за хімічним складом, в — що поставляється за хімічним складом та механічними властивостями. Сталь виготовляють таких марок: група А — СтО, Ст2, СтЗ, Ст4, Ст5, Стб; група Б — БСтО, БСті, БСт2, БСтЗ, БСт4, БСт5, БСтб; група В — ВСт2, ВСтЗ, ВСт4, ВСт5.

Літери Ст означають сталь, цифри умовний номер марки в залежності від хімічного складу та механічних властивостей, однак номер в цих сталях не вказує числовий вміст вуглецю. Літери Б і В перед визначенням марки визначають групу сталі, літера А перед визначенням марки не вказується.

Для визначення міри розкислення до визначення марки після номера додають індекси "кп" — кипляча, "пс" — півспокійна, "сп" — спокійна, наприклад СтЗпс, БСтЗсп. Сталь всіх груп з номерами 1,2,3,4 за ступенем розкислення виготовляють киплячою, півспокійною та спокійною, з номерами 5 і 6 — півспокійною та спокійною.

Сталі звичайної якості випускаються у вигляді листової та сортової вальцівки; вони призначені для виготовлення будівельних конструкцій, арматури, кріплення, деталей машин, що не несуть підвищенних напружень. При цьому сталі групи А призначені для виробів, що при виробленні не підлягають гарячій обробці (зварюванню, куванню), сталі групи Б — для виробів із застосуваннюм гарячої обробки (в такому випадку потрібно знати хімічний склад сталі для визначення режимів гарячої обробки), сталі групи В — широко застосовуються для виготовленням зварних конструкцій, при розрахунку яких важливо знати також і механічні властивості.

Вуглецева якісна сталь виплавляється в кисневих конвертерах, мартенівських і електричних пічах. Сталь випускають двох груп: група 1 з нормальним вмістом марганцю (ГОСТ 1050-74) марок 05кп, 08пс, 08кп, 08, Юкп, ІОпс, 10, 15пс, 15, 20кп, 20, 25, ЗО, 35, 40, 45, 50, 55, 58, (55ПП), 60, 65, 70,75, 80, 85; група з підви-щенним вмістом марганцю (біля 1%) марок (ГОСТ 1050-60) 15Г,

20Г,25Г, ЗОГ, 35Г, 40Г, 45Г, 50Г та марок (ГОСТ 1050-74) 60Г, 65Г, 70Г.

Двозначні цифри в марці сталі означають середній вміст вуглецю в сотих долях відсотку.

Якісна сталь перевершує сталь звичайної якості за однорідністю, є більш чистою за сіркою та фосфором, неметалічними включеннями та має більш вузькі рамки вмісту вуглецю. З цієї сталі роблять відповідальні деталі машин та механізмів, поковки, штамповки, калібровані прутки (круглі, квадратні, шестигранні), сріблянку — світлі круглі прутки точних розмірів із спецільною обробкою поверхні.

Киплячі сталі мають незначну міцність та високу пластичність, їх в основному вальцюють у тонкий лист, з якого методом холодної штамповки отримують деталі глибокої витяжки (наприклад сталь 08 кп застосовують для штампування кузовів автомобілів).

Низьковуглецеві спокійні сталі марок 08-25 добре зварюються, обробляються холодним штампуванням, вони використовуються для деталей, що не потребують високої міцності; сталі 15, 20, 25 застосовуються також для деталей, що цементуються та ціануються, працюючих з навантаженнями на зношення, оскільки хіміко-термічні і термічні обробки дають твердий, стійкий до зношення поверхневий шар та в'язку серцевину.

Середньовуглецевісталі марок ЗО...60 мають підвищену міцність, але меншу пластичність, ніж низьковуглецеві. Вони застосовуються для виготовлення достатньо широкої номенклатури деталей машин та механізмів.

Сталь 58 (55ПП) вміщає малу кількість Mn, Cr, Si, тому відрізняється низькою прокалюваністю (ПП) на глибину (1...2)мм, серцевина ж залишається в'язкою. Вона використовується замість цементованих сталей.

Сталі марок 65-95 і 60Г-80Г використовуються для виготовлення пружин, ресор та інших пружинячих деталей.

Інструментальна сталь виплавляється в мартенівських та електричних печах і використовується для виготовлення інструментів (ріжучих, вимірювальних, ударних та ін.). Інструментальна сталь ділиться на якісну та високоякісну. Сталь якісна позначається літерою У та цифрою, що вказує вмість вуглецю в десятих відсотка, наприклад У7, У8 та далі до У13.

Сталь інструментальна високоякісна містить менше домішок (сірки, фосфора), ніж якісна; при її маркеруванні додають літеру А, наприклад У8А.

Оскільки процеси виплавлення чавуну і сталі проходять при високих температурах для захисту сталевих кожухів печей домен, конвертерів використовують вогнетривкі матеріали.

Вогнетривкі матеріали. Вогнетривкими називають матеріали, які застосовуються для футерування (захисного внутрішнього облицювання) металургійних печей, топок, магістралей гарячого дуття, розливочних ковшів, хімічних апаратів, ванн і ін..

Найважливіші вимоги до вогнетривких матеріалів такі: висока температура розм'якшення, стійкість при різких перепадах температур і сталість об'єму, хімічна стійкість в умовах експлуатації..

Вогнетривкі матеріали виготовляють головним чином на основі мінеральної сировини і застосовують у виді цеглин, фасонних виробів і порошків. Цеглини і фасонні вироби вживають для кладки стін, поду і зводу печей, а також для генераторів, димарів, конвертерів, ковшів і ті. Вогнетривкими порошками набивають подини й укоси сталеплавильних печей, на них замішують вогнетривкі бетони.

За хімічними властивостями вогнетривкі матеріали поділяють на три групи: кислі, основні і нейтральні. Кислі вогнетриви складаються переважно з кремнезему  вони вступають у хімічну взаємодію з основними вогнетривами і шлаками, стійкі до кислих шлаків. Основні вогнетриви, навпаки, складаються переважно з основних оскидів (звичайно оксидів Mg і Са). Нейтральні вогнетриви майже не взаємодіють ні з основними, ні з кислотними вогнетривами і шлаками.

вони вступають у хімічну взаємодію з основними вогнетривами і шлаками, стійкі до кислих шлаків. Основні вогнетриви, навпаки, складаються переважно з основних оскидів (звичайно оксидів Mg і Са). Нейтральні вогнетриви майже не взаємодіють ні з основними, ні з кислотними вогнетривами і шлаками.

Кислі вогнетриви. Динас (динасова цегла) містить (93...96)% Si, (2...3)% Са (зв'язування), має вогнетривкість (температуру розм'якшення під впливом власної маси (1690... 1730) °С.

Кварцевий пісок (93...97)%  ; астосовують для наварки і ремон-

; астосовують для наварки і ремон-

ту окремих частин металургійних печей з кислою футеровкою.

Основні вогнетриви. Магнезит (магнезитова цегла і металургійний магнезитовий порошок) складаєься з (91...94)% Mg, (1...2)%Са, (2...3)%

близько 2%

близько 2%  близько 1%.

близько 1%.  Вогнетривкість магнезиту вище 2000 °С, але під навантаженням він розм'якшується при температурі 1500 °С. Магнезит застосовують для футеровки подів і стін основних мартенівських і електричних сталеплавильних печей, а також печей кольорової металургії. Магнезитовим порошком набивають, наварюються і заправляють подини і укоси в основних металургійних печах. Хромомагнезит і магнези-

Вогнетривкість магнезиту вище 2000 °С, але під навантаженням він розм'якшується при температурі 1500 °С. Магнезит застосовують для футеровки подів і стін основних мартенівських і електричних сталеплавильних печей, а також печей кольорової металургії. Магнезитовим порошком набивають, наварюються і заправляють подини і укоси в основних металургійних печах. Хромомагнезит і магнези-

тохроміт містить (ЗО...70)% Mg і (10...30)%  . Вони мають при-

. Вони мають при-

близно такі ж властивості, як і магнезит, але відрізняються від нього кращою стійкістю при перепадах температур. Магнезитохроміт застосовують для кладки склепінь основних мартенівських і електричних сталеплавильних печей. Доломіт на відміну від магнезиту застосовують звичайно у виді порошку сирої (необпаленої) породи, що складається головним чином з

і

і  . Такий сирий доломіт обпікається при розігріві печі. Цеглини з обпаленого доломіту формують на зв'язуванні зі знезводженої кам'яновугільної смоли (7...9)% пресуванням у гідравлічних пресах при цьому одержують смолодоломіт. Вогнетривалість доломіту (1800... 1000) °С. Глиноземисті вогнетриви поділяються на шамотні (менше 65%

. Такий сирий доломіт обпікається при розігріві печі. Цеглини з обпаленого доломіту формують на зв'язуванні зі знезводженої кам'яновугільної смоли (7...9)% пресуванням у гідравлічних пресах при цьому одержують смолодоломіт. Вогнетривалість доломіту (1800... 1000) °С. Глиноземисті вогнетриви поділяються на шамотні (менше 65%  ) і (30...45)%

) і (30...45)%  і високоглиноземні (

і високоглиноземні ( більш 45%). Шамотні цеглини і фасонні вироби — найпоширеніші вогнетривкі матеріали. Вогнетривкість їх досягає 1770 °С, у них висока стійкість до перепаду температур, достатня стійкість проти кислих і основних шлаків при температурі до (1250... 1350) °С; вони дешеві. Недолік їх — порівняно з низькою температурою розм'якшення під навантаженням (1250... 1400) °С.

більш 45%). Шамотні цеглини і фасонні вироби — найпоширеніші вогнетривкі матеріали. Вогнетривкість їх досягає 1770 °С, у них висока стійкість до перепаду температур, достатня стійкість проти кислих і основних шлаків при температурі до (1250... 1350) °С; вони дешеві. Недолік їх — порівняно з низькою температурою розм'якшення під навантаженням (1250... 1400) °С.

Шамотними цеглинами викладають шахти доменних печей, нагрівальні печі, газогенератори, вагранки, розливочні ковщі і т.п.. Високоглиноземні вонетриви значно дорожчі шамотних, але вгнетривкість їх вище (до 2000°). Вони застосовуються для кладки відповідальних частин металургійних печей, наприклад насадок регенераторів мартенівських печей. Глиноземисті вогнетриви мають слабкокислі і слабоосновні властивості, тому за хімічними властивостями їх не прийнято відносити до якої-не-будь із трьох названих вище груп.

Нейтральні вогнетриви. До нейтрального відносяться хромітові й вуглецеві вогнетриви. Хромітові вогнетриви містять не менш 25%  і мають вогнетривкість близько 1800 °С. Застосовують їх звичайно для поділу шарів кислих і основних вогнетривів з метою запобігання хімічної взаємодії між ними. Вуглецеві вогнетриви містять до 90% вуглецю і поділяються на графітові і вугільні. З графітових вогнетривів виготовляють тиглі для плавки різних металів, а з вугільних — окремі частини металургійних печей, наприклад, лещадь і стінки горна доменних печей. Вуглецеві вогнетриви дуже вогнестійкі (вище 2000 °С), мало взаємодіють зі шлаками і зберігають свій об'єм при роботі. Застосовувати їх у сталеплавильних печах не можна, тому що вони навуглерожують сталь.

і мають вогнетривкість близько 1800 °С. Застосовують їх звичайно для поділу шарів кислих і основних вогнетривів з метою запобігання хімічної взаємодії між ними. Вуглецеві вогнетриви містять до 90% вуглецю і поділяються на графітові і вугільні. З графітових вогнетривів виготовляють тиглі для плавки різних металів, а з вугільних — окремі частини металургійних печей, наприклад, лещадь і стінки горна доменних печей. Вуглецеві вогнетриви дуже вогнестійкі (вище 2000 °С), мало взаємодіють зі шлаками і зберігають свій об'єм при роботі. Застосовувати їх у сталеплавильних печах не можна, тому що вони навуглерожують сталь.

Шлаки. Шлаки утворюються при виплавці металів і, маючи незначну густину (200...400) кг/м, спливають над рідким металом, ізолюючи його від трубних газів. Вони виходять зі сплавленої порожньої породи, флюсів, золи палива і вогнетривкої футеровки (у міру її руйнування), з поглинених газів і виділяються зі з'єднань металу. Склад шлаків, температура плавлення, їхня рухливість (плинність), хімічна активність, теплопровідність багато в чому визначають успіх плавки і вихід металу. Хімічний склад шлаку повинен відповідати природі металургійного процесу. Розрізняють шлаки основні з перевагою основних окислів і кислі з перевагою окислів кислотних.

Флюси. Флюси полегшують шлакування при металургійних плавках, сприяють сплавці порожньої породи руди, утворюючи з нею, а також із золою палива шлаки, які плавляться при розрахованій температурі; вони зв'язують і забезпечують перехід з металу в шлак шкідливих домішок. Флюси бувають кислі, які включають в надлишку Si, основні, які включають надлишкові основні оксиди CaO, Mg, MnO, FeO й ін., і нейтральні, які вміщують глинозем, а також лужні і лужноземельні хлориди і фториди.

Крім конвертерного та мартенівського способу виплавлення сталі застосовують електричні дугові та індукційні печі.

Електричні печі

Використовувати електричні печі для варіння сталі почали з кінця 19-початку 20 ст. Це досконаліші агрегати для варіння сталі порівняно з кисневими конвертерами та мартенівськими печами. В електричних печах легко регулюється нагрівання шихти зміною сили струму; можна створити над розплавом певну атмосферу: окисну, нейтральну або вакуум; розплавлена шихта нагрівається до вищої температури, а це дає можливість легувати сталі трудно-плавкими металами (W, Mo, Nb та ін.); менше вигоряє заліза; отримана сталь значно якісніша, оскільки містить менше домішок (фосфору, сірки, азоту), неметалевих включень. Для варіння сталі використовують дугові та індукційні електричні печі.

1. Дугова піч виготовлена у формі циліндра з плоским дном (рис. 5.6).

Ззовні вона окутана сталлю, усередині викладена вогентрив-кою динасовою або хромомагнезитовою цеглою. Склепіння печі 2 має три отвори для електродів 3, які виготовляють із вуглецю або графіту. Діаметр електродів становить 400...500 мм, а довжи-

Рис. 5.6. Схема, дугової електричної печі

на сягає до 2 м. Число електродів відповідає числу фаз електричного струму. У стіні корпуса печі 1 є вікно 4 для завантаження в піч розкиснювачів, зливання шлаку, взяття проб металу та шлаку на аналіз. На час роботи печі вікно закривають. Готову сталь виливають через випускний отвір, який має зливний жолоб 7. Для цього піч нахиляють у бік зливного жолоба.

Для завантаження у піч шихти (скрап, чавун, розкиснювачі, легуючі елементи) склепіння піднімають або відсувають вбік. Нагрівають і розплавляють шихту 6 теплотою, яка виділяється під час горіння електричних дуг 5, що утворюються між електродами та шихтою. У процесі варіння сталі, електроди згоряють, їх замінюють новими. Піднімають і опускають електроди за допомогою спеціального механізму. Довжини дуг регулюють автоматично.

Об'єм електричних печей (2,5...200) т, тривалістю варіння сталі, що залежить від об'єму печі та марки сталі, становить (2...6) годин.

Технологія варіння сталі у дуговій електричній печі складається з таких операцій: заправлення черені; завантаження шихти; опускання електродів; розплавлення шихти та окиснення домішок; зливання шлаку; кипіння розплаву; випускання готової сталі.

Шихту завантажують у піч так: спочатку подають малі, потім більші, а далі великі куски шихти. Шихту вкладають щільно. Потім опускають до самої шихти електроди та вмикають струм.

Починається плавлення шихти: окиснюються домішки (кремній, манган, фосфор тощо),вуглець і частково залізо; утворюється первинний шлак і виділяються гази. Шлак зливають, додають флюс та руду.Наступає кипіння розплаву і виділяються гази. Після закінчення кипіння беруть проби сталі та шлаку на аналіз і знову зливають шлак. Потім сталь розкиснюють та виводять сірку. Для цього до розплаву додають розкиснювачі та флюси. У кінці розкиснення знову беруть пробу розплаву на аналіз. У разі потреби додають легуючі елементи (у процесі варіння легованих сталей). Остаточне розкиснення сталі проводять алюмінієм. Готову сталь випускають у ківш.

Продуктивність печі визначають кількістю сталі, яку отримають за добу на 1000 кВ*А потужності трансформатора. Для середніх за об'ємом печей продуктивність становить (12... 15)т. Витрати електроенергії дорівнюють (500...600)кВт*год.Витрати графітових електродів на 1т сталі дорівнюють 6,5 кг.

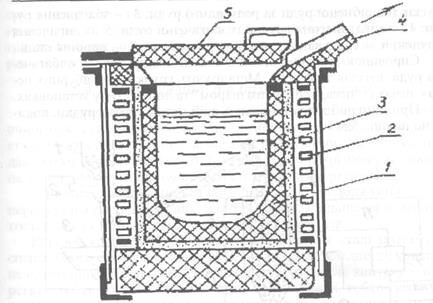

2. Індукційна піч складається з вогнетривкого керамічного тигля 1 та 2, приєднанного до генератора великочастотного струму (рис. 5.7).

Індуктор виготовлений із мідної трубки у вигляді багатовит-кової спіралі. Для охолодження індуктора використовують воду, яка циркулює всередині трубки-індуктора. Тигель накривають накривкою 5, що дає можливість створити в печі окиснювальну, відновлювальну або нейтральну атмосферу.

Шихтою для виробництва сталі є чистий (з малою кількістю домішок фосфору і сірки) та приблизно однаковий за хімічним складом скрап. Під дією індукційного струму в шихті виникають вихрові струми, які призводять до її розплавлення. Наприкінці процесу сталеваріння до розплаву З додають розкиснювачі та легуючі елементи. Готову сталь виливають жолобом 4 у ковші та подають на розливання або у ливарні цехи для виготовлення відливків.

Об'єм тиглів індукційних печей не перевищує ЗО т. У цих печах варять високолеговані сталі та сплави особливого призначення. Отримані сталі мають малий вміст вуглецю (у дугових електричних печах не можна виплавити сталь із малим вмістом вуглецю, оскільки вугільні електроди є джерелом навуглецювання

Рис. 5.7. Схема індукційної електричної печі

розплаву). Крім того, ці сталі (їх називають індукційними) дуже якісні: вони мають малий вміст азоту та неметалевих включень.

Основні недоліки індукційних печей — малий об'єм тиглів, невеликий термін їх використання (в одному тиглі можна варити сталь до сто раз), значна вартість електричного обладнання тощо.