Выбросы промышленных предприятий характеризуются большим разнообразием дисперсного состава и других физико-химических свойств. В связи с этим разработаны различные методы их очистки и типы газо- и пылеуловителей - аппаратов, предназначенных для очистки выбросов от загрязняющих веществ.

Методы очистки промышленных выбросов от пыли можно разделить на две группы: методы улавливания пыли «сухим» способом и методы улавливания пыли «мокрым» способом. Аппараты обеспыливания газов включают: пылеосадительные камеры, циклоны, пористые фильтры, электрофильтры, скрубберы и др.

Методы очистки промышленных выбросов от пыли можно разделить на две группы: методы улавливания пыли «сухим» способом и методы улавливания пыли «мокрым» способом. Аппараты обеспыливания газов включают: пылеосадительные камеры, циклоны, пористые фильтры, электрофильтры, скрубберы и др.

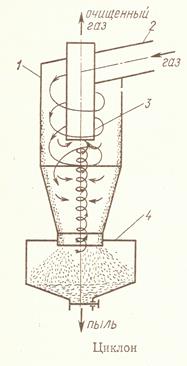

Наиболее распространенными установками сухого пылеулавливания являются циклоны различных типов.

Они используются для улавливания мучной и табачной пыли, золы, образующейся при сжигании топлива в котлоагрегатов. Газовый поток поступает в циклон через патрубок 2 по касательной к внутренней поверхности корпуса 1 и совершает вращательно-поступательное движение вдоль корпуса. Под действием центробежной силы частицы пыли отбрасываются к стенке циклона и под действием силы тяжести опадают в бункер для сбора пыли 4, а очищенный газ выходит через выходную трубу 3. Для нормальной работы циклона необходима его герметичность, если циклон не герметичен, то из-за подсоса наружного воздуха происходит вынос пыли с потоком через выходную трубу.

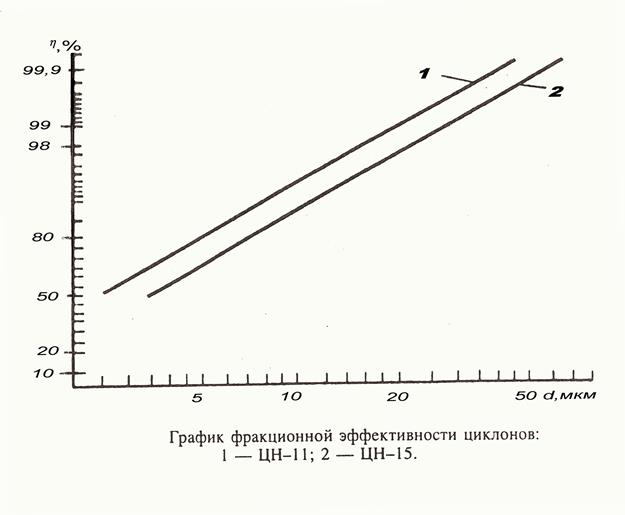

Задачи по очистке газов от пыли могут успешно решаться цилиндрическими (ЦН-11, ЦН-15, ЦН-24, ЦП-2) и коническими (СК-ЦН-34, СК-ЦН-34М, СКД-ЦН-33) циклонами, разработанными НИИ по промышленной и санитарной очистке газов (НИИОГАЗ). Для нормального функционирования избыточное давление газов, поступающих в циклоны, не должно превышать 2500 Па. При этом во избежание конденсации паров жидкости t газа выбирается на 30 – 50оС выше t точки росы, а по условиям прочности конструкции – не выше 400оС. Производительность циклона зависит от его диаметра, увеличиваясь с ростом последнего. Эффективность очистки циклонов серии ЦН падает с ростом угла входа в циклон. С увеличением размера частиц и уменьшением диаметра циклона эффективность очистки возрастает. Цилиндрические циклоны предназначены для улавливания сухой пыли аспирационных систем и рекомендованы к использованию для предварительной очистки газов на входе фильтров и электрофильтров. Циклоны ЦН-15 изготавливают из углеродистой или низколегированной стали. Канонические циклоны серии СК, предназначенные для очистки газов от сажи, обладают повышенной эффективностью по сравнению с циклонами типа ЦН за счет большего гидравлического сопротивления.

Для очистки больших масс газов применяют батарейные циклоны, состоящие из большего числа параллельно установленных циклонных элементов. Конструктивно они объединяются в один корпус и имеют общий подвод и отвод газа. Опыт эксплуатации батарейных циклонов показал, что эффективность очистки таких циклонов несколько ниже эффективности отдельных элементов из-за перетока газов между циклонными элементами. Отечественная промышленность выпускает батарейные циклоны типа БЦ-2, БЦР-150у и др.

Ротационные пылеуловители относятся к аппаратам центробежного действия, которые одновременно с перемещением воздуха очищают его от фракции пыли крупнее 5 мкм. Они обладают большой компактностью, т.к. вентилятор и пылеуловитель обычно совмещены в одном агрегате. В результате этого при монтаже и эксплуатации таких машин не требуется дополнительных площадей, необходимых для размещения специальных пылеулавливающих устройств при перемещении запыленного потока обыкновенным вентилятором.

Конструктивная схема простейшего пылеуловителя ротационного типа представлена на рисунке. При работе вентиляторного колеса 1 частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха 2 и движутся по ней в направлении выхлопного отверстия 3. Газ, обогащенный пылью, через специальное пылеприемное отверстие 3 отводится в пылевой бункер, а очищенный газ поступает в выхлопную трубу 4.

Конструктивная схема простейшего пылеуловителя ротационного типа представлена на рисунке. При работе вентиляторного колеса 1 частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха 2 и движутся по ней в направлении выхлопного отверстия 3. Газ, обогащенный пылью, через специальное пылеприемное отверстие 3 отводится в пылевой бункер, а очищенный газ поступает в выхлопную трубу 4.

Для повышения эффективности пылеуловителей такой конструкции необходимо увеличить переносную скорость очищаемого потока в спиральном кожухе, но это ведет к резкому повышению гидравлического сопротивления аппарата, или уменьшить радиус кривизны спирали кожуха, но это снижает его производительность. Такие машины обеспечивают достаточно высокую эффективность очистки воздуха при улавливании сравнительно крупных частиц пыли – свыше 20 – 40 мкм.

Более перспективными пылеотделителями ротационного типа, предназначенными для очистки воздуха от частиц размером > 5 мкм, являются противопоточные ротационные пылеотделители (ПРП). Пылеотделитель состоит из встроенного в кожух 1 полого ротора 2 с перфорированной поверхностью и колеса вентилятора 3. Ротор и колесо вентилятора насажены на общий вал. При работе пылеотделителя запыленный воздух поступает внутрь кожуха, где закручивается вокруг ротора. В результате вращения пылевого потока возникают центробежные силы, под действием которых взвешенные частицы пыли стремятся выделиться из него в радиальном направлении. Однако на эти частицы в противоположном направлении действуют силы аэродинамического сопротивления. Частицы, центробежная сила которых больше силы аэродинамического сопротивления, отбрасываются к стенкам кожуха и поступают в бункер 4. Очищенный воздух через перфорацию ротора с помощью вентилятора выбрасывается наружу.

Эффективность очистки ПРП зависит от выбранного соотношения центробежной и аэродинамической сил и теоретически может достигать 1.

Сравнение ПРП с циклонами свидетельствует о преимуществах ротационных пылеуловителей. Так, габаритные размеры циклона в 3 – 4 раза, а удельные энергозатраты на очистку 1000 м3 газа на 20 – 40 % больше, чем у ПРП при прочих равных условиях. Однако широкое распространение пылеуловители ротационного действия не получили из-за относительной сложности конструкции и процесса эксплуатации по сравнению с другими аппаратами сухой очистки газов от механических загрязнений.

Сравнение ПРП с циклонами свидетельствует о преимуществах ротационных пылеуловителей. Так, габаритные размеры циклона в 3 – 4 раза, а удельные энергозатраты на очистку 1000 м3 газа на 20 – 40 % больше, чем у ПРП при прочих равных условиях. Однако широкое распространение пылеуловители ротационного действия не получили из-за относительной сложности конструкции и процесса эксплуатации по сравнению с другими аппаратами сухой очистки газов от механических загрязнений.

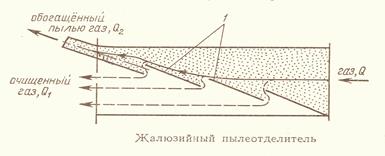

Для разделения газового потока на очищенный газ и обогащенный пылью газ используют жалюзийный пылеотделитель. На жалюзийной решетке 1 газовый поток расходом Q разделяется на два протока расходом Q1 и Q2. Обычно Q1 = (0.8-0.9)Q, а Q2=(0.1-0.2)Q. Отделение частиц пыли от основного газового потока на жалюзийной решетке происходит под действием инерционных сил, возникающих при повороте газового потока на входе в жалюзийную решетку, а также за счет эффекта отражении частиц от поверхности решетки при соударении. Обогащенный пылью газовый поток после жалюзийной решетки направляется к циклону, где очищается от частиц, и вновь вводится в трубопровод за жалюзийной решеткой. Жалюзийные пылеотделители отличаются простотой конструкции и хорошо компонуются в газоходах, обеспечивая эффективность очистки 0,8 и более для частиц размером более 20 мкм. Они применяются для очистки дымовых газов от крупнодисперсной пыли при t до 450 – 600оС.

Для разделения газового потока на очищенный газ и обогащенный пылью газ используют жалюзийный пылеотделитель. На жалюзийной решетке 1 газовый поток расходом Q разделяется на два протока расходом Q1 и Q2. Обычно Q1 = (0.8-0.9)Q, а Q2=(0.1-0.2)Q. Отделение частиц пыли от основного газового потока на жалюзийной решетке происходит под действием инерционных сил, возникающих при повороте газового потока на входе в жалюзийную решетку, а также за счет эффекта отражении частиц от поверхности решетки при соударении. Обогащенный пылью газовый поток после жалюзийной решетки направляется к циклону, где очищается от частиц, и вновь вводится в трубопровод за жалюзийной решеткой. Жалюзийные пылеотделители отличаются простотой конструкции и хорошо компонуются в газоходах, обеспечивая эффективность очистки 0,8 и более для частиц размером более 20 мкм. Они применяются для очистки дымовых газов от крупнодисперсной пыли при t до 450 – 600оС.

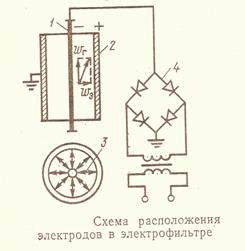

Электрофильтр. Электрическая очистка один из наиболее совершенных видов очистки газов от взвешенных в них частиц пыли и тумана. Этот процесс основан на ударной ионизации газа в зоне коронирующего разряда, передаче заряда ионов частицам примесей и осаждении последних на осадительных и коронирующих электродах. Осадительные электроды 2 присоединяют к положительному полюсу выпрямителя 4 и заземляют, а коронирующее электроды подсоединяют к отрицательному полюсу. Частицы, поступающие в электрофильтр, ок положительному полюсу выпрямителя 4 и заземляют, а коронирующее электроды приедаче заряда ионов примесей ана. бычно уже имеют небольшой заряд, полученный за счет трения о стенки трубопроводов и оборудования. Таким образом, отрицательно заряженные частицы движутся к осадительному электроду, а положительно заряженные частицы оседают на отрицательном коронирующем электроде.

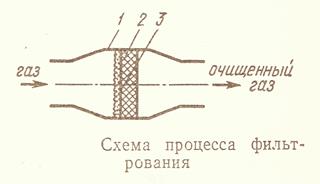

Фильтры широко используют для тонкой очистки газовых выбросов от примесей. Процесс фильтрования состоит в задержании частиц примесей на пористых перегородках при движении через них. Фильтр представляет собой корпус 1, разделенный пористой перегородкой (фильтро-

Фильтры широко используют для тонкой очистки газовых выбросов от примесей. Процесс фильтрования состоит в задержании частиц примесей на пористых перегородках при движении через них. Фильтр представляет собой корпус 1, разделенный пористой перегородкой (фильтро-

элементом) 2 на две полости. В фильтр поступают загрязненные газы, которые очищаются при прохождении фильтроэлемента. Частицы примесей оседают на входной части пористой перегородки и задерживаются в порах, образуя на поверхности перегородки слой 3.

По типу перегородок фильтры бывают:- с зернистыми слоями (неподвижные свободно насыпанные зернистые материалы) состоящие из зерен различной формы, используют для очистки газов от крупных примесей. Для очистки газов от пылей механического происхождения (от дробилок, сушилок, мельниц и др.) чаще используют фильтры из гравия. Такие фильтры дешевы, просты в эксплуатации и обеспечивают высокую эффективность очистки (до 0,99) газов от крупнодисперсной пыли.

- с гибкими пористыми перегородками (ткани, войлоки, губчатая резина, пенополиуретан и др.);

- с полужесткими пористыми перегородками (вязанные и тканые сетки, прессованные спирали и стружка и др.);

- с жесткими пористыми перегородками (пористая керамика, пористые металлы и др.).

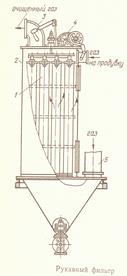

Наибольшее распространение в промышленности для сухой очистки газовых выбросов от примесей имеют рукавные фильтры. В корпусе фильтра 2 устанавливается необходимое число рукавов 1, во внутреннюю полость которых подается запыленный газ от входящего патрубка 5. Частицы загрязнений за счет ситового и других эффектов оседают в ворсе и образуют пылевой слой на внутренней поверхности рукавов. Очищенный воздух выходит из фильтра через патрубок 3.При достижении максимально допустимого перепада давления на фильтре его отключают от системы и производят регенерацию встряхиванием рукавов с обработкой их продувкой сжатым газом. Регенерация осуществляется специальным устройством 4.

Наибольшее распространение в промышленности для сухой очистки газовых выбросов от примесей имеют рукавные фильтры. В корпусе фильтра 2 устанавливается необходимое число рукавов 1, во внутреннюю полость которых подается запыленный газ от входящего патрубка 5. Частицы загрязнений за счет ситового и других эффектов оседают в ворсе и образуют пылевой слой на внутренней поверхности рукавов. Очищенный воздух выходит из фильтра через патрубок 3.При достижении максимально допустимого перепада давления на фильтре его отключают от системы и производят регенерацию встряхиванием рукавов с обработкой их продувкой сжатым газом. Регенерация осуществляется специальным устройством 4.

Пылеуловители различных типов, в том числе и электрофильтры, применяют при повышенных концентрациях примесей в воздухе. Фильтры используют для тонкой очистки воздуха с концентрациями примесей не более 50 мг/м3, если требуемая тонкая очистка воздуха идет при больших начальных концентрациях примесей, то очистку ведут в системе последовательно соединенных пылеуловителей и фильтров.

Аппараты мокрой очистки газов имеют широкое распространение, т.к. характеризуются высокой эффективностью очистки от мелкодисперсных пылей с dч ≥ (0,3-1,0) мкм, а также возможностью очистки от пылей горячих и взрывоопасных газов.. Однако мокрые пылеуловители обладают рядом недостатков, ограничивающих область их применения: образования в процессе очистки шлама, что требует специальных систем для его переработки; вынос влаги в атмосферу и образование отложений в отводящих газоходах при охлаждении газов до температуры точки росы; необходимость создания оборотных систем подачи воды в пылеуловитель.

Аппараты мокрой очистки работают по принципу осаждения частиц пыли на поверхность либо капель жидкости, либо пленки жидкости. Осаждение частиц пыли на жидкость происходит под действием сил инерции и броуновского движения.

Аппараты мокрой очистки работают по принципу осаждения частиц пыли на поверхность либо капель жидкости, либо пленки жидкости. Осаждение частиц пыли на жидкость происходит под действием сил инерции и броуновского движения.

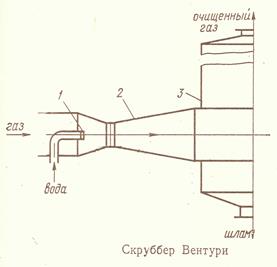

Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхность капель на практике более применимы скрубберы Вентури. Основная часть скруббера – сопло Вентури 2, в конфузорную часть которого подводится запыленный поток газа и через центробежные форсунки 1 жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости 15-20 м/с до скорости в узком сечении сопла 30-200 м/с, а в диффузорной части сопла поток тормозится до скорости 15-20 м/с и подается в каплеуловитель 3. Каплеуловитель обычно выполняют в виде прямоточного циклона. Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей со средним размером частиц 1-2 мкм при начальной концентрации примесей до 100 г/м3.

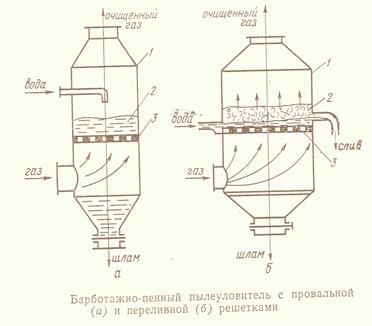

К мокрым пылеуловителям относят барботажго-пенные пылеуловители с провальной и переливной решетками. В таких аппаратах газ на очистку поступает под решетку 3, проходит через отверстия в решетке и, проходя через слой жидкости или пены 2, под давлением, очищается от части пыли за счет осаждения частиц на внутренней поверхности газовых пузырей. Режим работы аппаратов зависит от скорости подачи воздуха под решетку. При скорости до 1 м/с наблюдается барботажный режим работы аппарата. Дальнейший рост скорости газа в корпусе аппарата c 1 до 2-2,5 м/с сопровождается возникновением пенного слоя над жидкостью, что приводит к повышению эффективности очистки газа и брызгоуноса из аппарата. Современные барботажго-пенные аппараты обеспечивают эффективность очистки газа от мелкодисперсной пыли ≈ 0,95-0,96 при удельных расходах воды 0,4-0,5 л/м3. Но эти аппараты весьма чувствительны к неравномерности подачи газа под провальные решетки, что приводит к местному сдуву пленки жидкости с решетки. Решетки склонны к засорению.

К мокрым пылеуловителям относят барботажго-пенные пылеуловители с провальной и переливной решетками. В таких аппаратах газ на очистку поступает под решетку 3, проходит через отверстия в решетке и, проходя через слой жидкости или пены 2, под давлением, очищается от части пыли за счет осаждения частиц на внутренней поверхности газовых пузырей. Режим работы аппаратов зависит от скорости подачи воздуха под решетку. При скорости до 1 м/с наблюдается барботажный режим работы аппарата. Дальнейший рост скорости газа в корпусе аппарата c 1 до 2-2,5 м/с сопровождается возникновением пенного слоя над жидкостью, что приводит к повышению эффективности очистки газа и брызгоуноса из аппарата. Современные барботажго-пенные аппараты обеспечивают эффективность очистки газа от мелкодисперсной пыли ≈ 0,95-0,96 при удельных расходах воды 0,4-0,5 л/м3. Но эти аппараты весьма чувствительны к неравномерности подачи газа под провальные решетки, что приводит к местному сдуву пленки жидкости с решетки. Решетки склонны к засорению.

Методы очистки промышленных выбросов от газообразных загрязнителей по характеру протекания физико-химических процессов делят на пять основных групп: промывка выбросов растворителями примесей (абсорбция); промывка выбросов растворами реагентов, связывающих примеси химически (хемосорбция); поглощение газообразных примесей твердыми активными веществами (адсорбция); термическая нейтрализация отходящих газов и применение каталитического превращения.

Метод абсорбции. В технике очистки газовых выбросов процесс абсорбции часто называют скрубберным процессом. Очистка газовых выбросов методом абсорбции заключается в разделении газовоздушной смеси на составные части путем поглощения одного или нескольких газовых компонентов (абсорбатов) этой смеси жидким поглотителем (абсорбентом) с образованием раствора.

Движущей силой здесь является градиент концентрации на границе фаз газ — жидкость. Растворенный в жидкости компонент газовоздушной смеси (абсорбат) благодаря диффузии проникает во внутренние слои абсорбента. Процесс протекает тем быстрее, чем больше поверхность раздела фаз, турбулентность потоков и коэффициенты диффузии, т. е. в процессе проектирования абсорберов особое внимание следует уделять организации контакта газового потока с жидким растворителем и выбору поглощающей жидкости (абсорбента).

Решающим условием при выборе абсорбента является растворимость в нем извлекаемого компонента и ее зависимость от температуры и давления. Если растворимость газов при 0°С и парциальном давлении 101,3 кПа составляет сотни граммов на 1 кг растворителя, то такие газы называют хорошо растворимыми.

Организация контакта газового потока с жидким растворителем осуществляется либо пропусканием газа через насадочную колонну, либо распылением жидкости, либо барботажем газа через слой абсорбирующей жидкости. В зависимости от реализуемого способа контакта газ — жидкость различают: насадочиые башни: форсуночные и центробежные скрубберы, скрубберы Вентури; барботажно-пенные и другие скрубберы.

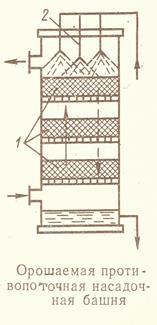

Общее устройство противопоточной насадочной башни приведено на рисунке. Загрязненный газ входит в нижнюю часть башни, а очищенный покидает ее через верхнюю часть, куда при помощи одного или нескольких разбрызгивателей 2 вводят чистый поглотитель, а из нижней отбирают отработанный раствор. Очищенный газ обычно сбрасывают в атмосферу.  Жидкость, покидающую абсорбер, подвергают регенерации, десорбируя загрязняющее вещество, и возвращают в процесс или выводят в качестве отхода (побочного продукта). Химически инертная насадка 1, заполняющая внутреннюю полость колонны, предназначена для увеличения поверхности жидкости, растекающейся по ней в виде пленки. В качестве насадки используют тела разной геометрической формы, каждая из которых характеризуется собственной удельной поверхностью и сопротивлением движению газового потока.

Жидкость, покидающую абсорбер, подвергают регенерации, десорбируя загрязняющее вещество, и возвращают в процесс или выводят в качестве отхода (побочного продукта). Химически инертная насадка 1, заполняющая внутреннюю полость колонны, предназначена для увеличения поверхности жидкости, растекающейся по ней в виде пленки. В качестве насадки используют тела разной геометрической формы, каждая из которых характеризуется собственной удельной поверхностью и сопротивлением движению газового потока.

Выбор метода очистки определяется технико-экономическим расчетом и зависит от: концентрации загрязнителя в очищаемом газе и требуемой степенью очистки, зависящей от фонового загрязнения атмосферы в данном регионе; объемов очищаемых газов и их температуры; наличия сопутствующих газообразных примесей и пыли; потребности в тех или иных продуктах утилизации и наличии требуемого сорбента; размеров площадей, имеющихся для сооружения газоочистной установки; наличия необходимого катализатора, природного газа и т. д.

При выборе аппаратурного оформления для новых технологических процессов, а также при реконструкции действующих установок газоочистки необходимо руководствоваться следующими требованиями: максимальная эффективность процесса очистки в широком диапазоне нагрузочных характеристик при малых энергетических затратах; простота конструкции и ее обслуживания; компактность и возможность изготовления аппаратов или отдельных узлов из полимерных материалов; возможность работы на циркуляционном орошении или на самоорошении. Главный принцип, который должен быть положен в основу проектирования очистных сооружений, — это максимально возможное удержание вредных веществ, теплоты и возврат их в технологический процесс.

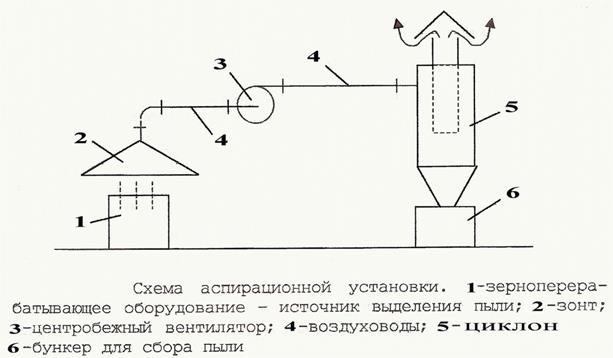

Задача №2: На зерноперерабатывающем предприятии установлено оборудование, являющиеся источником выделения зерновой пыли. Для её удаления из рабочей зоны, оборудование снабжено аспирационной системой. С целью очистки воздуха перед выбросом его в атмосферу применяется пылеулавливающая установка, состоящая из одиночного или батарейного циклона.

Определить: 1. Предельно допустимый выброс зерновой пыли.

2. Подобрать конструкцию пылеулавливающей установки, состоящей из циклонов НИИ по промышленной и санитарной очистке газов (НИИ ОГАЗ), определить её эффективность по графику и рассчитать концентрацию пыли на входе и выходе из циклона.

3.Рассчитать показатель загрязнения воздуха, если известно, что установка работает по 8 часов в сутки (Т = 8), количество рабочих дней в году – 250 (d = 250), а так же:

- высота источника выброса Н = 15 м,

- скорость выхода газовоздушной смеси из источника wо = 6 м/с,

- диаметр устья источника Д = 0,5 м,

- температура выброса Тг = 25оС,

- температура окружающего воздуха Тв= _-14оС,

- средний размер частиц пыли dч = 4 мкм,

- ПДК зерновой пыли = 0,5 мг/м3,

- фоновая концентрация зерновой пыли Сф = 0,1 мг/м3,

- предприятие находится в Московской области,

- рельеф местности спокойный.

Решение.1.Определяем ПДВ зерновой пыли:

Мпдв=  , мг/м3

, мг/м3

из определения ПДВ имеем: См =Спдк – Сф= 0,5-0,1=0,4 мг/м3,

Расход газовоздушной смеси V1 =  ,

,

DT = Тг – Тв = 25 – (-14) = 39оС,

определяем параметры выброса: f =1000  , тогда

, тогда

m = 1/(0,67+0,1  + 0,34

+ 0,34  ) = 1/(0,67 + 0,1

) = 1/(0,67 + 0,1  +0,34

+0,34  ) = 0,8.

) = 0,8.

Vм = 0,65  , тогда

, тогда

n = 0,532Vм2 – 2,13Vм + 3,13= 0,532×0,942 – 2,13×0,94 + 3,13 = 1,59, и

Мпдв=  г/с.

г/с.

2. Выбор очистной установки и определение её параметров.

а) Выбор пылеулавливающей установки производится по каталогам и таблицам («Вентиляция, кондиционирование и очистка воздуха на предприятиях пищевой промышленности» Е.А.Штокман, В.А.Шилов, Е.Е.Новгородский и др., М.,1997). Критерием выбора является производительность циклона, т.е. величина расхода газовоздушной смеси, при которой циклон обладает max эффективностью. При решении задачи воспользуемся таблицей:

| Тип пылеулавливающей установки | Производительность, тыс.м3/ч при диаметре циклона в мм | |||

| 1х ЦН-11 | 1,2 | 1,8 | 2,6 | 4,5 |

| 4х ЦН-11 | 4,2 | 6,5 | 10,5 | 17,0 |

В первой строчке приводятся данные для одиночного циклона, во второй – для батарейного циклона.

Если расчетная производительность находится в интервале между табличными значениями, то выбирают конструкцию пылеулавливающей установки с ближайшей большей производительностью.

Определяем часовую производительность очистной установки:

Vч = V1× 3600 = 1.18 × 3600 = 4250 м3/ч

Согласно таблице по ближайшей большей величине Vч = 4500 м3/ч выбираем пылеулавливающую установку в виде одиночного циклона ЦН-11 с диаметром 800 мм.

б) По графику рис.1 приложения эффективность пылеулавливающей установки при среднем диаметре частиц пыли 4 мкм составляет hоч= 70%.

в) Определяем концентрацию пыли на выходе из циклона(в устье источника):

Свых =

Максимальную концентрацию пыли в очищаемом воздухе Свх определяем:

Свх =

.

.

Если фактическое значение Свх больше 1695 мг/м3, то пылеулавливающая установка не даст нужного эффекта. В этом случае необходимо использовать более совершенные методы очистки.

3. Определяем показатель загрязнения

Р =  ,

,

где М – масса выброса загрязняющего вещества, г/с,

Показатель загрязнения показывает, какое количество чистого воздуха необходимо для «растворения» загрязняющего вещества, выделяемого источником за единицу времени, до ПДК с учетом фоновой концентрации.

Р =  .

.

Показатель загрязнения за год – суммарный показатель загрязнения. Для его определения находим массу выброса зерновой пыли за год:

Мгод = 3,6 × МПДВ × Т × d ×10-3 = 3,6 × 0,6 × 8 × 250 × 10-3 = 4,32 т/год, тогда

åР =  .

.

Показатель загрязнения необходим для сравнительной оценки различных источников выбросов.

Для сравнения посчитаем åР для сернистого ангидрида из предыдущей задачи за такой же период времени:

Мгод = 3,6 × МПДВ × Т × d × 10-3 = 3,6 × 0,71 × 8 × 250 × 10-3 = 5,11 т/год, тогда

åР =

И в заключении необходимо начертить эскиз выбранного циклона по размерам, приведенным в приложении, в произвольном масштабе.

Контроль над загрязнением окружающей среды. Плата за наносимый ущерб окружающей среды.

При расчете количества загрязняющего вещества, т.е. массы выброса, определяют две величины: валовый выброс (т/год) и максимально разовый выброс (г/с). Величина валового выброса применяется для общей оценки загрязнения атмосферы данным источником или группой источников, а также является основой для расчета платежей за загрязнение ОПС.

Максимально разовый выброс позволяет оценить состояние загрязнения атмосферного воздуха в данный момент времени и является исходной величиной для расчета максимальной приземной концентрации загрязняющего вещества и его рассеивания в атмосфере.

При разработке мероприятий по снижению выбросов загрязняющих веществ в атмосферу необходимо знать, какой вклад вносит каждый источник в общую картину загрязнения атмосферного воздуха в районе расположения предприятия.

ВСВ – временно согласованный выброс. Если на данном предприятии или группе предприятий, расположенных в одном районе (СФ большая), значение ПДВ по объективным причинам не могут быть достигнуты в настоящее время, то по согласованию с органом, осуществляемым государственный контроль за охраной атмосферы от загрязнения, природопользователю назначается ВСВ с принятием поэтапного снижения выбросов до величин ПДВ и разработкой конкретных мер для этого.

Взимание платы осуществляется за следующие виды вредного воздействия на окружающую природную среду: - выброс в атмосферу загрязняющих веществ от стационарных и передвижных источников;

- сброс загрязняющих веществ в поверхностные и подземные водные объекты;

- размещение отходов;

- др. виды вредного воздействия (шум, вибрация, электромагнитное и радиационное воздействия и т.п.).

Установлены два вида базовых нормативов платы:

а) за выбросы, сбросы загрязняющих веществ и размещение отходов в пределах допустимых нормативов

б) за выбросы, сбросы загрязняющих веществ и размещение отходов в пределах установленных лимитов (временно согласованных нормативов).

Базовые нормативы платы устанавливаются по каждому ингредиенту ЗВ(отходу) с учетом степени опасности их для ОПС и здоровья населения.

Ставки платы за загрязнение ОПС указаны в Постановлении Правительства РФ от 12 июня 2003г. № 344 «О нормативах платы за выбросы в атмосферный воздух ЗВ стационарными и передвижными источниками, сбросы ЗВ в поверхностные и подземные водные объекты, размещение отходов производства и потребления» за 1 т в рублях:

| № п/п | Наименование ЗВ | Ставки платы в рублях за выброс 1 т ЗВ | |

| в пределах установленных допустимых нормативов выбросов | в пределах установленных лимитов выбросов | ||

| Этиловый спирт | 0,4 | ||

| Кислота уксусная | |||

| Альдегид уксусный | |||

| Пыль мучная | 13,7 | 68,5 | |

| Азота оксид | |||

| Углерода оксид | 0,6 |

Плата за выбросы загрязняющих веществ, не превышающих установленные природопользователю нормативы:

П = СН × МФ , при МФ £ МН,

где МФ – фактический выброс загрязняющего вещества, т/год;

МН – предельно допустимый норматив этого загрязняющего вещества;

СН – ставка платы за выброс 1 т данного загрязняющего вещества в пределах допустимых нормативов выбросов, руб/т.

Плата за выбросы загрязняющих веществ в пределах установленных лимитов выбросов:

П = СЛ (МФ – МН)+ СН МН, при МН < МФ < МЛ, где

СЛ – ставка платы за выброс 1 т загрязняющего вещества в пределах установленных лимитов выбросов, руб/т;

МЛ – установленный лимит выброса данного загрязняющего вещества, т/год.

Плата за сверхлимитный выброс загрязняющих веществ:

П = 5× СЛ (МФ – МЛ) + СЛ (МЛ – МН) + СН × МН, при МФ > МЛ.

Плата за выброс загрязняющих веществ, когда природопользователю не установлены нормативы выбросов загрязняющих веществ или штраф:

П = 5 × СЛ × МФ

Платежи за предельно-допустимые выбросы, сбросы ЗВ, размещение отходов осуществляются за счет себестоимости продукции (работ, услуг), а за превышение их – за счет прибыли, оставшейся в распоряжении природопользователя.

Платежи за загрязнение ОПС поступают:

- 19% в Федеральный бюджет,

- 81% в бюджет субъекта Федерации.

Задача № 3. «Расчет технологических выбросов и плата за загрязнение окружающей природной среды на примере хлебозавода»

Основная масса загрязняющих веществ, таких как этиловый спирт, уксусная кислота, уксусный альдегид, образуются в пекарных камерах, откуда удаляются по вытяжным каналам за счет естественной тяги или выбрасываются в атмосферу через металлические трубы или шахты высотой не менее 10 – 15 м. Выбросы мучной пыли, в основном, происходят на складах муки. Окислы азота и углерода образуются при сжигании в пекарных камерах природного газа.

Исходные данные:

1. Годовая выработка хлебозавода г.Москвы – 20.000 т/год хлебобулочных изделий, в т.ч. хлебобулочных изделий из пшеничной муки – 8.000 т/год, хлебобулочных изделий из ржаной муки – 5.000 т/год, хлебобулочных изделий из смешанных валок – 7.000 т/год.

2. Рецептура валок: 30% - пшеничная мука и 70% - ржаная мука

3. Условие хранения муки – бестарное.

4. Топливо в печах и котлах– природный газ.

Рассчитать:

I. Технологические выбросы хлебозавода.

II. Плату за загрязнение атмосферы, если ПДВ по:

- этиловому спирту – 21т/год,

- уксусной кислоте – 1,5 т/год (ВСВ – 2,6 т/год),

- уксусный альдегид – 1 т/год,

- мучная пыль – 0,5 т/год,

- окислы азота – 6,2 т/год,

- окислы углерода – 6 т/год.

Решение:

1. В соответствии с методикой ВНИИ ХП технологические выбросы при выпечке хлебобулочных изделий определяются методом удельных показателей:

М = В × m, где

М – количество выбросов загрязняющего вещества в кг за единицу времени,

В – выработка продукции в т за этот же промежуток времени,

m – удельный показатель выбросов загрязняющего вещества на единицу выпускаемой продукции, кг/т.

Удельные выбросы ЗВ в кг/т готовой продукции.

1.Этиловый спирт: хлебобулочные изделия из пшеничной муки – 1,1 кг/т,

хлебобулочные изделия из ржаной муки – 0,98 кг/т.

2. Уксусная кислота: хлебобулочные изделия из пшеничной муки – 0,1 кг/т,

хлебобулочные изделия из ржаной муки – 0,2 кг/т.

3. Уксусный альдегид – 0,04 кг/т.

4. Мучная пыль – 0,024 кг/т (для бестарного хранения муки), 0,043 кг/т (для тарного хранения муки).

5. Оксиды азота- 0,31 кг/т.

6. Оксиды углерода – 0,3 кг/т.

I. Расчет технологических выбросов:

1. Этиловый спирт:

- хлебобулочные изделия из пшеничной муки

М1 = 8000 × 1,1 = 8800 кг/год;

- хлебобулочные изделия из ржаной муки

М2 = 5000 × 0,98 = 4900 кг/год;

- хлебобулочные изделия из смешанных валок

М3 = 7000(1,1×0,3+0,98×0,7) = 7133 кг/год;

общий выброс М = М1+М2+М3 = 8800+4900+7133 = 20913 кг/год.

2. Уксусная кислота:

- хлебобулочные изделия из пшеничной муки

М1 = 8000 × 0,1 = 800 кг/год;

- хлебобулочные изделия из ржаной муки

М2 = 5000 × 0,2 =1000 кг/год;

- хлебобулочные изделия из смешанных валок

М3 = 7000(0,1×0,3+0,2×0,7) = 1190 кг/год,

общий выброс М = М1 + М2 + М3 = 800 + 1000 + 1190 = 2990 кг/год.

3. Уксусный альдегид М = 20000 × 0,04 = 800 кг/год.

4. Мучная пыль М = 20000 × 0,024 = 480 кг/год.

5. Оксиды азота М = 20000 × 0,31 = 6200 кг/год.

6. Оксиды углерода М = 20000 × 0,3 = 6000 кг/год.

II. Расчет платы за загрязнение ОПС.

1. Этиловый спирт: МН = 21 т/год, МФ= 20,913 т/год Þ П = СН × Мф = 0,4 × 20,913 = 8,365 руб.

2. Кислота уксусная: МН =1,5 т/год, МЛ = 2,6 т/год, МФ =2,99 т/год Þ П=5СЛ (МФ –МЛ)+СЛ(МЛ – МН)+СН × МН=

5×175×(2,99-2,6) + 175 ×(2,6 – 1,5) + 35×1,5= 586,25 руб.

3. Альдегид уксусный: МН = 1 т/год, МФ = 0,8 т/год Þ П = СН × МФ = 68 × 0,8 = 54,4 руб.

4. Пыль мучная: МН = 0,5 т/год, МФ = 0,48 т/год Þ П = СН × МФ = 13,7 × 0,48 = 6,576 руб.

5. Азота оксид: МН = 6,2 т/год, МФ = 6,2 т/год Þ П = СН × МФ = 35 × 6,2 = 217 руб.

6. Углерода оксид: МН = 6 т/год, МФ = 6т/год Þ

П = СН × МФ = 0,6 × 6 = 3,6 руб.

Коэффициент, учитывающий экологические факторы, для Центрального района РФ = 1,9 для атмосферного воздуха, для города коэффициент равен 1,2.

åП = 876,191 · 1,9 ·1,2 = 1997,72 руб

КОНТРОЛЬНЫЕ ЗАДАНИЯ.

Задание 1

| № варианта | Производитель- ность котельной Qоб, МДж/час | Высота источника Н, м | Диаметр устья Д, м | Фоновая концентрация SO2 Сф, мг/м3 |

| 0,59 | 0,004 | |||

| 0,59 | 0,005 | |||

| 0,6 | 0,006 | |||

| 0,61 | 0,007 | |||

| 0,62 | 0,008 | |||

| 0,63 | 0,004 | |||

| 0,64 | 0,005 | |||

| 0,65 | 0,006 | |||

| 0,66 | 0,007 | |||

| 0,67 | 0,008 | |||

| 0,68 | 0,004 | |||

| 0,69 | 0,005 | |||

| 0,7 | 0,006 | |||

| 0,71 | 0,007 | |||

| 0,72 | 0,008 | |||

| 0,73 | 0,004 | |||

| 0,74 | 0,005 | |||

| 0,75 | 0,006 | |||

| 0,76 | 0,007 | |||

| 0,77 | 0,008 | |||

| 0,78 | 0,004 | |||

| 0,79 | 0,005 | |||

| 0,8 | 0,006 | |||

| 0,81 | 0,007 | |||

| 0,82 | 0,008 | |||

| 0,83 | 0,004 | |||

| 0,84 | 0,005 | |||

| 0,85 | 0,006 | |||

| 0,86 | 0,007 | |||

| 0,87 | 0,004 | |||

| 0,88 | 0,005 | |||

| 0,89 | 0,006 |

Задание 2

| № варианта | Высота источника Н, м | Скорость выброса wо, м/с | Диаметр устья Д, м | Фоновая концентрация Сф, мг/м3 | Средний размер пыли dч, мкм |

| 6,5 | 0,6 | 0,03 | |||

| 6,6 | 0,61 | 0,04 | 4,1 | ||

| 6,7 | 0,62 | 0,05 | 4,2 | ||

| 6,8 | 0,63 | 0,06 | 4,3 | ||

| 6,9 | 0,64 | 0,07 | 4,4 | ||

| 7,0 | 0,650 | 0,08 | 4,5 | ||

| 7,1 | 0,66 | 0,09 | 4,6 | ||

| 7,20 | 0,67 | 0,08 | 4,7 | ||

| 7,3 | 0,68 | 0,07 | 4,8 | ||

| 7,4 | 0,69 | 0,06 | 4,9 | ||

| 7,5 | 0,7 | 0,05 | |||

| 6,5 | 0,69 | 0,04 | 5,1 | ||

| 6,6 | 0,68 | 0,03 | 5,2 | ||

| 6,7 | 0,67 | 0,04 | 5,3 | ||

| 6,8 | 0,66 | 0,05 | 5,4 | ||

| 6,9 | 0,65 | 0,06 | 5,5 | ||

| 7,0 | 0,64 | 0,07 | 5,6 | ||

| 7,1 | 0,63 | 0,08 | 5,7 | ||

| 7,2 | 0,62 | 0,07 | 5,8 | ||

| 7,3 | 0,61 | 0,06 | 5,9 | ||

| 7,4 | 0,6 | 0,05 | |||

| 7,5 | 0,61 | 0,04 | 6,1 | ||

| 6,5 | 0,62 | 0,03 | 6,2 | ||

| 6,6 | 0,63 | 0,04 | 6,3 | ||

| 6,7 | 0,64 | 0,05 | 6,4 | ||

| 6,8 | 0,65 | 0,06 | 6,5 | ||

| 6,9 | 0,66 | 0,07 | 6,6 | ||

| 7,0 | 0,67 | 0,08 | 6,7 | ||

| 7,1 | 0,68 | 0,09 | 6,8 | ||

| 7,2 | 0,69 | 0,08 | 6,9 | ||

| 7,3 | 0,7 | 0,07 | |||

| 7,4 | 0,69 | 0,06 | 7,1 |

Задание 3

| № варианта | Годовой выпуск хлебобулочных изделий в тоннах из муки | Рецептура валок (пшен/ржан) % | Условия хранения муки | ||

| пшеничной | ржаной | смеш. валки | |||

| 30/70 | Т | ||||

| 30/70 | Б | ||||

| 30/70 | Т | ||||

| 30/70 | Т | ||||

| 50/50 | Б | ||||

| 50/50 | Т | ||||

| 50/50 | Т | ||||

| 40/60 | Б | ||||

| 40/60 | Б | ||||

| 40/60 | Т | ||||

| 50/50 | Т | ||||

| 60/40 | Б | ||||

| 60/40 | Б | ||||

| 60/40 | Т | ||||

| 60/40 | Т | ||||

| 70/30 | Б | ||||

| 70/30 | Б | ||||

| 70/30 | Т | ||||

| 70/30 | Т | ||||

| 70/30 | Б | ||||

| 60/40 | Т | ||||

| 60/40 | Т | ||||

| 50/50 | Б | ||||

| 50/50 | Т | ||||

| 30/70 | Т | ||||

| 30/70 | Б | ||||

| 30/70 | Б |

Литература

1. Ливчак И.Ф. Инженерная защита и управление развитием окружающей среды: Учебное пособие. – М.: Издательский комплекс МГУПП, 2000 г.

2. Н.А.Беляева, А.С.Максимов Программа, методические указания и контрольные задания по курсу «Экология». М., Издательский комплекс МГУПП, 2001

3. Максимов А.С. Вопросы к тестовому контролю знаний студентов по курсу «Экология» с помощью автоматизированной системы «АИСТ». М.: Издательский комплекс МГУПП, 2002г.

4. Охрана окружающей среды" под редакцией С.В.Белова, М., "Высшая школа», 1991

Приложение