500, інші установки – пакером 1ПД–ЯГ–136–500.

Для експлуатації свердловин періодичним газліфтом ви-пускається газліфтна установка типу ЛП з регулюванням циклічності подачі газу на гирлі. На фонтанній арматурі встановлено регулятор циклу часу СР-2. свердловинне облад-нання складається із свердловинних камер типу К і однієї камери КН з газовідвідним пристроєм, газліфтних клапанів типу Г, камери заміщення, розрядного клапана, приймального клапана з посадочним ніпелем і пакера типу ПН-ЯГМ.

Умовні позначення газліфтних клапанів: Г – газліфтний клапан сильфонного типу; цифра перед буквою Г – номер моделі; перші цифри за буквою Г – умовний діаметр клапана, мм; наступні дві цифри – робочий тиск, МПа; Р – робочий газ-ліфтний клапан (без букви Р – пусковий). Наприклад, 2ГР − 25 −21; 5Г −25 −35; 2ГР −25 −35К2; Г −38 −21.

Джерелами газу високого тиску при газліфтній експлуа-тації можуть бути як компресорні станції, так і свердловини газових родовищ. І в першому, і в другому випадку необхідна попередня підготовка робочого агента. Залежно від складу газу техніка і технологія його підготовки можуть бути різними. Робочий агент очищується від важких вуглеводневих фракцій і конденсату, від вологи, яка призводить до утворення гідратів, від механічних домішок, сірководню та інших компонентів, що викликають корозію обладнання.

Найбільш простий спосіб запобігання гідратоутворення при газліфтній експлуатації – це підігрів газу. Для цієї мети ви-користовуються пересувні підігрівачі газу ППГ-1 або ППГ1-64, які встановлюються безпосередньо біля газових свердло-вин, уздовж газопроводу або перед газорозподільчим пунктом (ГРП).

Як правило, передбачають одну або декілька компресор-них станцій зі встановленими в них компресорами – машинами, що стискають газ або повітря до необхідного тиску. В основному застосовують поршневі компресори, дво- і триступінчасті, газомоторні типу 8ГК, розраховані на тиск до 5 Мпа при продуктивності до 22 м3/хв, або з приводом від електродвигуна, розраховані на тиск 5 Мпа при продуктив-ності 13 м3/хв.

Розподіл по свердловинах робочого агента, що поступає від компресорних станцій, здійснюється через газорозподільчі будки. В цьому випадку свердловини ділять на групи, в центрі розміщують будки з газорозподільчими батареями. Від компре-сорних станцій робочий агент подається до газорозподільчих батарей по трубопроводах високого тиску.

Кожна свердловина з’єднана з газорозподільчою бата-

реєю самостійним газопроводом невеликого діаметра (звичай-но 48 – 60 мм). Кожна розподільча будка живить газом до 20 і більше свердловини. На більшості промислів регулювання роз-поділу стиснутого газу по свердловинах є автоматизованим.

При компресорній експлуатації у випадку, якщо як робочий агент використовують нафтовий газ, рух його на промислі відбувається по замкнутому циклу: компресорна станція – газорозподільча батарея – свердловина – збірна сепараційна установка (трап) – газовідбензинююча установка – компресорна станція.

На газовідбензинюючій установці газ звільняється від важких вуглеводнів (газового бензину) і осушений поступає на прийом компресорів. Надлишок газу відводиться із системи і використовується як паливо.

Для вилучення із свердловин заданої кількості нафти або рідини необхідно підібрати діаметр піднімальних труб, глибину їх спуску, число і місце розташування глибинних клапанів і розрахувати потрібну кількість робочого агента.

При газліфтній експлуатації найчастіше застосовують труби діаметрами 60 і 73 мм, а для високодебітних свердло-вин – 89 або 114 мм.

Від компресорної станції або комплексу підготовки газу робочий агент подається на газорозподільні пункти (ГРП), на яких здійснюється розподіл газу і контроль за роботою групи свердловин. До ГРП можуть підводитися дві-три лінії з газом різного тиску.

В основному використовується групова система газо-розподілу – газ подається від компресорної станції через декілька блочних розподільчих батарей ГРБ-14 (підключають 14 газліфтних свердловин), які встановлюють на газороз-подільчих пунктах. На кожній газовій лінії монтують голчастий регулювальний вентиль (штуцер) і вимірювальну шайбу (діафрагму), а іноді замість штуцера встановлюють регулятор тиску “після себе”. Регулювання режиму роботи свердловин здійснюється вручну за допомогою вентилів або автоматично клапанами з мембранним виконавчим меха-нізмом. Передбачається постійна реєстрація витрати газу в кожній свердловині. На ГРП можуть бути також встановлені дозувальні насоси для введення в робочий агент поверхнево-активних речовин (ПАР) та інгібіторів. ПАР використовують-ся для боротьби з утворенням стійких емульсій і для створен-ня більш ефективних структур при русі газорідинних сумішей в НКТ, унаслідок чого зменшуються питомі витрати газу.

Безкомпресорна газліфтна установка в цілому від-різняється від компресорної відсутністю компресорної станції (з усіма вузлами і агрегатами) та наявністю природного джерела газу високого тиску.

Для видобування нафти газліфтним способом при подачі газу із газового пласта, розкритого в тій же свердловині (внутрішньосвердловинний газліфт), розроблено установки УВЛ, 1УВЛ і УВЛГ, причому установка УВЛГ забезпечує також одночасний роздільний відбір газу. Вони містятъ пакери ПН-ЯГМ та ПД-ЯГМ (або 1ПД-ЯГ з якорем ЯГ-1), вибійний пристрій прямої або перехресної течії з дроселем і золотником, телескопічне з'єднання та циркуляційні клапани.

Технічні характеристики основного газліфтного облад-нання наведено у таблицях [12, 21].

Регулювання режиму роботи газліфтної (компресорної) свердловини здійснюється звичайно шляхом зміни витрати або тиску робочого агента, що подається.

Досліджують газліфтні свердловини методом усталених режимів. Завданнями дослідження є:

а) встановлення залежності припливу рідини від вибійного тиску, тобто Q (pв);

б) виявлення неполадок в роботі газліфтних клапанів;

в) вивчення профілю припливу флюїдів у свердловину.

Найбільш поширений метод дослідження газліфтних свердловин – метод АзНИИ, суть якого полягає в зміні ви-трати газу, що нагнітається, і у реєстрації відповідних значень подачі Q підйомника, робочого тиску газу рр і витрати газу Vг, що нагнітається.

11.2.3 Зняття характеристики роботи і визначення ККД дворядного газорідинного піднімача

Найвигіднішу кількість робочого агента для піднімання рідини необхідно визначати дослідним шляхом, знімаючи для кожної свердловини криву залежності дебіту від кількості робочого агента Q=f (VГ). На даній кривій визначаються точки максимальної та оптимальної продуктивності. Точка макси-мальної продуктивності знаходиться проведенням дотичної до кривої залежності Q = f (VГ), яка водночас є паралельною до осі абсцис. Точка оптимальної продуктивності характеризується мінімальною питомою витратою і знаходиться проведенням дотичної до кривої з початку координат. Питомою витратою газу називають відношення:

. (11.9)

. (11.9)

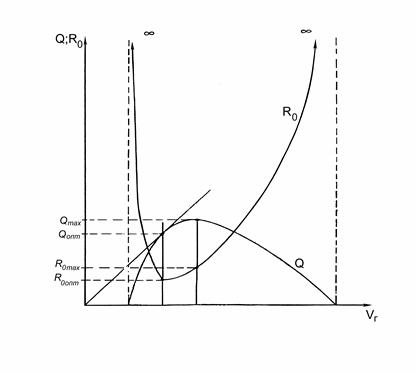

На рис. 11.8 показано залежності дебіту свердловини та питомої витрати газу R0 від загальної витрати газу VГ:

Q = f 1(VГ) і R 0= f 2(VГ).

Коефіцієнт корисної дії піднімача визначається від-ношенням:

. (11.10)

. (11.10)

Величина корисної роботи характеризується кількістю піднятої рідини з витратою Q на висоту L – H, тобто

. (11.11)

. (11.11)

Витрачена робота – це робота газу, витрата якого зведена до стандартних умов і дорівнює VГ, тобто

. (11.12)

. (11.12)

Підставивши у вираз (11.10) значення  і

і  з формул (11.11) і (11.12), одержимо:

з формул (11.11) і (11.12), одержимо:

. (11.13)

. (11.13)

Для досягнення найбільшої ефективності роботи газо-рідинного піднімача необхідно здійснити занурення під-німальної труби під рівень рідини на 40 – 60 % від усієї довжини труби.

11.3 Обладнання і прилади

Лабораторна робота виконується на дворядному підні-мачі лабораторної установки. Схема дворядного газорідинно-го піднімача наведена на рис. 11.10. Занурення піднімальних труб береться в межах 40, 50, 60 % від усієї довжини піднімача.

11.4 Самостійна робота студентів

Необхідно ознайомитися з даним методичним посібни-ком, вивчити теорію, використовуючи список рекомендованої літератури. Список наведено нижче. Підготувати відповіді на контрольні запитання. Оформити звіт.

Рисунок 11.9 – Залежності дебіту свердловини Q та

питомої витрати газу R 0 від його

загальної витрати VГ Q = f (VГ) та R 0= f (VГ)

Порядок проведення роботи

11.5.1 Перш, ніж приступити до роботи, студенти повин-ні ознайомитися з правилами з техніки безпеки і обов’язково дотримуватись їх при проведенні роботи.

11.5.2 Для детального вивчення лабораторної установки

1 – вода; 2 – повітря; 3 – стік в каналізацію

Рисунок 11.10 – Схема дворядного газорідинного

піднімача

необхідно на місці оглянути все обладнання, здійснити пуск компресора, ознайомитись з контрольно-вимірювальними при-ладами і порядком зняття вимірюваних режимних параметрів.

11.5.3 При усіх відкритих вентилях на колекторах (по-вітряному і рідинному) і закритому спускному вентилі система наповнюється водою до рівня, зумовленого заданим значенням занурення.

11.5.4 Після заповнення системи закриваються усі вентилі на повітряному колекторі, окрім вентиля, через який повітря буде подаватися до башмака, вибраного для роботи піднімача.

11.5.5 При повністю відкритих вентилях скидання по-вітря в атмосферу на компресорах 1 і 2 вмикають компресор, унаслідок чого вода поступово продавлюється до башмака під-німальних труб.

11.5.6 Після продавлювання свердловини встановлю-ється прийняте значення занурення по водяному п’єзометру і записуються параметрипершого режиму, що відповідає початковій точці кривої ліфтування.

11.5.7 Тривалість стабілізації режиму можна приймати рівною 1,5–2 хв. Тривалість вимірювання інтегральної витрати запомповуваного робочого агента (за лічильником-витрато-міром газу) і продуктивності піднімача (за лічильником водо-міру) раціональніше брати протягом 2 хв.

11.5.8 Збільшуючи витрату робочого агента, установлю-ються послідовно інші режими роботи піднімача. Число до-сліджуваних режимів звичайно береться 8. По кривій ліфтування ці режими розташовуються так, щоб вони за-хоплювали всю ліву частину кривої ліфтування й область повороту цієї кривої.

11.5.9 Результати вимірювань по кожному режиму зводяться в табл. 11.1.

11.6 Обробка результатів дослідження

11.6.1 За даними табл. 11.1 на міліметровому папері у відповідному масштабі будують криву ліфтування Q = f (VГ) (регулювальна крива).

11.6.2 Питому витрату R 0 робочого агента визначають за формулою (11.9) і на міліметровому папері будують залеж-ність вигляду R 0 = f (VГ).

11.6.3 Визначаються точки максимальної та оптимальної продуктивності.

11.6.4 Визначають коефіцієнт корисної дії для максималь-ної та оптимальної продуктивності піднімача за формулами:

,

,  , (11.14)

, (11.14)

де L – довжина піднімальних труб, м;

H – статичний рівень, м;

qопт, qмах – відповідно, оптимальна і максимальна продуктивність піднімача, м3/год;

Vг. опт, Vг. мах – відповідно, витрати повітря в м3/год для піднімання рідини при оптимальній та максимальній продук-тивності піднімача;

P 0, P 1, P 2 – відповідно, тиски атмосферний, на гирлі, біля башмака.

11.6.5 У звіті з лабораторної роботи необхідно навести схему лабораторної установки, коротко описати результати візуального спостереження за структурою газорідинної суміші і порядок проведення дослідження, а також оформити резуль-тати дослідження роботи піднімача.

11.7 Порядок оформлення звіту

Звіт до лабораторної роботи повинен містити назву роботи, мету і задачі, короткі теоретичні положення, опис установки з рисунком, порядок виконання роботи з таблицею вимірювань та отримані результати з висновками.

11.8 Контрольні запитання

11.8.1 Область застосування газліфта. Системи газ-ліфтних піднімачів.

11.8.2 Пуск газліфтних піднімачів. Пусковий тиск і методи його зниження.

11.8.3 ККД газліфтного піднімача.

11.8.4 Призначення та класифікація газліфтних клапа-нів.

11.8.5 Залежність Q=f(VГ). Область оптимальної роботи піднімача.

11.8.6 Переваги та недоліки дворядного газліфта.

11.8.7 піднімачі яких конструкцій застосовують на промислах?

Таблиця 11.1 – Результати дослідження дворядного газо-рідинного піднімача

| № ре- жиму Вимі- рювана величина | ||||||||

| Відносне за-нурення | ||||||||

| Витрата по-вітря, Vг, м3/год | ||||||||

| Абсолютне за-нурення, м | ||||||||

| Продуктив-ність підні-мача, м3/год | ||||||||

| Барометрич-ний тиск Р0, Па | ||||||||

| Абсолютний тиск на гирлі Р1+Р0, Па | ||||||||

| Абсолютний тиск біля баш-мака Р2+Р0, Па | ||||||||

| Питома витра-та робочого агента, м3/год |

11.9 Рекомендовані джерела:

/1, 5, 7 – 13, 15 – 18, 21, 25 – 28/

ЛАБОРАТОРНА РОБОТА № 12

Наземне обладнання глибинно-насосних свердловин. вивчення конструкції штангових глибинних насосів. розбирання і збирання глибинних штангових

насосів НСН-1, НСН-2

Тривалість виконання роботи – 2 години.

Мета роботи

12.1.1 Ознайомлення з поверхневим обладнанням гли-бинно-насосних свердловин.

12.1.2 вивчення будови, принципу дії і конструктивних особливостей штангових глибинних насосів.

12.1.3 розбирання і збирання глибинних штангових насосів з метою детального вивчення їх конструкції.

Теоретична частина

12.2.1 поверхневеобладнання глибинно-насосних свердловин. Принцип роботи і схема

глибинно-насосної установки

Насосна експлуатація нафтових свердловин дуже по-ширена на промислах, завдяки тому, що її можна за-стосовувати в різних експлуатаційних умовах – при дебітах свердловин від декількох кілограмів до сотень тон в добу, при глибинах до 3000 м, а також завдяки порівняній простоті цього способу. Для піднімання нафти із свердловин при глибинно-насосній експлуатації застосовують різні насоси і насосні установки:

- поршневі насоси з приводом через колону штанг від верстата-гойдалки, встановленого на поверхні;

- заглибні відцентрові насоси з електроприводом;

- заглибні поршневі насоси з гідравлічним приводом;

- гвинтові насоси.

Найбільшого поширення на промислах одержали насосні установки першої групи, тобто ШГНУ. За різними даними штанговими насосами в даний час обладнано від 60 до 70 % видобувних свердловинУкраїни.

Штангова глибинно – насосна установка (ШГНУ) (рис. 12.1) складається з наземного і підземного обладнання. Підземне обладнання містить: насосно-компресорні труби, насосні штанги 3 і штанговий свердловинний насос (ШСН) 1 – трубний або вставний – із всмоктувальним клапаном 13 (не-рухомим) на нижньому кінці циліндра і нагнітальним клапаном 10 (рухомим) на верхньому кінці поршня–плунжера.

Крім того, підземне обладнання може містити різні захисні пристрої (газові і пісочні якорі, хвостовики), що при-єднуються до приймального патрубка ШСН і покращують його роботу в ускладнених умовах (пісок, газ).

До наземного обладнання входить верстат-гойдалка (ВГ) 6. ВГ встановлюється на поверхні біля гирла свердло-вини і складається з електродвигуна, кривошипа, шатуна, балансира, гирлового сальника та обладнання гирла, до якого входять план-шайба і трійник-сальник.

ВГ монтується на рамі. На головці балансира кріпиться м’яка підвіска для штанг 2.

На колоні насосно-компресорних труб 9 в свердловину спускають насос, що складається з циліндра 11, всередині якого розташовано плунжер 12. У верхній частині плунжера встановлено нагнітальний клапан 10. У нижній частині нерухомого циліндра знаходиться всмоктуючий клапан 13. Плунжер підвішений на колоні насосних штанг 2, які передають йому зворотно-поступальний рух від верстата-гойдалки. зворотно-поступальний рух колоні насосних штанг передається за допомогою клинопасової передачі від електро-двигуна 8 через редуктор 7 і кривошипно-шатунний механізм верстата-гойдалки. Кількість обертів за хвилину вихідного вала редуктора відповідає заданій кількості качань за хвилину балансира верстата-гойдалки. На цьому валу жорстко за-кріплений кривошип, а з ним шарнірно з’єднаний шатун. З’єднання шатуна з балансиром також шарнірне.

штанга, що знаходиться зверху (полірований або сальни-ковий шток) з’єднана з головкою 4 балансира 5 верстата-гойдалки 6 канатною або ланцюговою підвіскою. Через трійник 3, що знаходиться у верхній частині колони НКТ 9, рідина із свердловини поступає у викидну лінію.

1 – глибинний штанговий насос; 2 – колона насосних штанг

3 – трійник; 4 – головка балансира; 5 – балансир;

6 – верстат-гойдалка; 7 – редуктор; 8 – електродвигун;

9 – колона насосно-компресорних труб; 10 – нагнітальний клапан; 11 – циліндр; 12 – плунжер; 13 – всмоктувальний клапан

Рисунок 12.1 – Загальна схема штангової глибинно-насосної установки

Принцип роботи насоса. При русі плунжера вгору всмоктувальний клапан 13 відкривається, в результаті чого рідина поступає в циліндр насоса. Нагнітальний клапан 10 в цей час закритий, оскільки на нього діє стовп рідини, що заповнила насосно-компресорні труби. При русі плунжера 12 донизу нагнітальний клапан 10 відкривається, і рідина з циліндра переходить у простір над плунжером, внаслідок чого всмоктуючий клапан 13 закривається.

Таким чином, при безперервній і усталеній роботі насоса насосно-компресорні труби заповнюються рідиною, яка після досягнення гирла свердловини через трійник скеровується у викидну лінію.

Глибинні штангові насоси виготовляють різних конст-рукцій. Найбільш розповсюдженими є насоси двох видів – трубні (невставні) і вставні.

Насосні штанги являють собою сталеві стрижні круглого перерізу, на кінцях яких висаджені потовщені головки. Останні мають різьбу і ділянку з квадратним перерізом для захоплення ключем. Сальниковий (полірований) шток на відміну від звичайних штанг виготовляють без головок, на кінцях він має стандартну різьбу.

12.2.2 Обладнання гирла глибинно-насосної свердловини

Обладнання гирла глибинно-насосної свердловини при-значене для підвіски насосно-компресорних труб, герме-тизації гирла і скерування продукції свердловини у викидну лінію. Воно складається, в основному, з план-шайби і трійника-сальника.

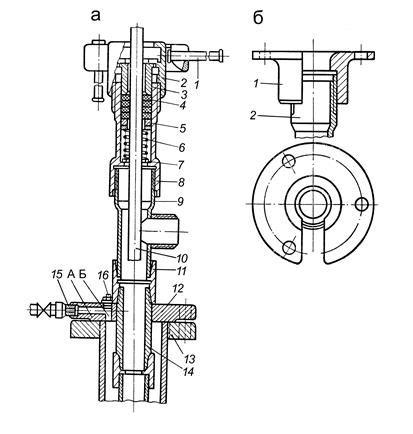

Одна з найбільш розповсюджених схем обладнання гирла насосної свердловини показана на рис. 12.2.

При обладнанні свердловини НКТ з гладкими кінцями для їх підвішування в центрі план-шайби 12 залежно від діаметра труб просвердлюють отвір і в ньому нарізають циліндричну різьбу, параметри якої відповідають різьбі насосних труб. У план-шайбу вгвинчують патрубок 14 завдовжки близько 1 м, на обох кінцях якого нарізана різьба. На верхній кінець патрубка, що вийшов з план-шайби на-гвинчують муфту 11, а на нижній – муфту верхньої труби колони піднімальних труб, опущених у свердловину. У муфту

а – поздовжній розріз гирла:

1 – відкидні ручки; 2 – голівка; 3 – верхня втулка;

4 – сальникове ущільнення; 5 – нижня втулка; 6 – пружина;

7 – опорна шайба; 8 − корпус сальника; 9 – трійник;

10 – сальниковий шток; 11 – муфта; 12 – план-шайба;

13 – фланець експлуатаційної колони; 14 – патрубок;

15 – патрубок з вентилем; 16 – пробка; А і Б – отвори;

б – спеціальний фланець:

1 − фланець; 2 − верхній кінець трійника

Рисунок 12.2 – Схема обладнання гирла насосної

свердловини

11 вгвинчують трійник 9 з сальниковим ущільненням, через яке пропущено сальниковий шток 10. Сальник герметизує простір між штоком і корпусом сальника, тому рідина з труб скеровується через бічний відвід.

У план-шайбі просвердлено отвір А для відведення газу із затрубного простору і отвір Б для вимірювання рівня рідинив свердловині за допомогою апарата Яковлєва або ехолота. Після вимірювання рівня рідини в отвір Б вгвинчують пробку 16, що має на верхньому кінці шестигранник під гайковий ключ. У отвір для відведення газу вгвинчують патрубок 15 з вентилем. Розміри план-шайби підбирають за діаметром об-садної колони та її фланця.

При оснащенні свердловини насосними трубами з ви-садженими кінцями патрубок 14 і муфта 11 повинні мати на обох кінцях різьбу з висадженими кінцями, а трійник повинен приєднуватися до муфти 11 через патрубок 14 (див. рис. 12.2). Він складається з головки 2 з відкидними ручками корпусу 8 з розташованими в ньому верхньою 3 і нижньою 5 втулками, сальникового ущільнення 4, пружини 6 і опорної шайби. В міру зносу сальникового ущільнення пружина сальника не-залежно від тиску в свердловині створює надійне ущільнення сальникового штока 10. Корпус сальника нагвинчено на трійник 9, через який рідина, що відкачується насосом, по-ступає в нагнітальну лінію.

Конструкція сальника дає можливість витягувати на по-верхню плунжер трубного насоса або вставний насос повністю без роз'єднання викидної лінії і зняття трійника. Для цього досить відгвинтити головку і зняти корпус сальника. У цих випадках для запобігання пошкодження різьби трійника і створення необхідної опори для штангового елеватора при спуско-підіймальних операціях на трійник нагвинчують спеціальний фланець (див. рис. 12.1, б) з різьбою для під’єднання кінців трійників діаметром 73 і 114 мм.

Монтаж підземного обладнання глибинно-насосної установки починають з розміщення напрямної воронки на гирлі свердловини і перевірки трубного насоса або кожуха вставного насоса. Потім нагвинчують патрубок-перевідник на циліндр насоса; спускають з містків в гирло свердловини захисний пристрій (фільтр або газовий якір); спускають в свердловину на трубах циліндр трубного насоса або кожух вставного насоса.

Після спуску в свердловину колони насосно-компре-сорних труб знімають напрямну воронку з гирла, а план-шайбу нагвинчують на колону труб. На піднімальний гак на-дягають штанговий гак, попередньо переоснастивши талеву систему. Після цього з містків піднімають плунжер трубного насоса або вставний насос. Штанги при спуску згвинчують спеціальними штанговими ключами (ручними або механік-ними). Колони штанг у підвішеному стані утримуються штанговими елеваторами або напівавтоматичними штанго-тримачами.

Після спуску штанг з муфти план-шайби вигвинчують напрямну воронку. Потім піднімають з містків полірований шток разом з трійником-сальником і з’єднують його з колон-ною штанг. За допомогою колони штанг вставляють плунжер трубного насоса в циліндр або вставний насос в замкову опору і вгвинчують трійник-сальник у муфту план-шайби. При спуску підземного обладнання головку балансира верста-та-гойдалки знімають або відкидають. Після спуску штанг опускають або приєднують головку балансира і з’єднують канатну підвіску з полірованим штоком.

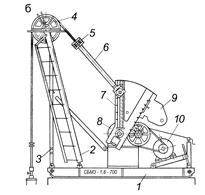

На рис. 12.3 показано балансирний (а) і безбалансирний (б) верстати-гойдалки.

верстат-гойдалка приводить штанги в зворотно-по-ступальний рух, близький до синусоїдального. ВГ має гнучку канатну підвіску для з’єднання з верхнім кінцем полірованого штока і відкидну чи поворотну головку балансира для безперешкодного проходу спуско-піднімальних механізмів (талевого блока, гака, елеватора) при підземному ремонті. Усі ВГ обладнано гальмівним пристроєм, який призначений для утримання балансира і кривошипів у будь-якому заданому положенні. Відстань точки з’єднання шатуна з кривошипом відносно центра обертання можна змінювати перестановкою пальця кривошипа в той чи інший спеціальний отвір. Цим досягається ступінчаста зміна амплітуди качань балансира, тобто довжини ходу штанг. Зміна частоти качань досягається зміною передаточного числа клинопасової трансмісії за рахунок заміни шківа на валу електродвигуна на більший чи менший діаметр.

а – балансирний верстат-гойдалка: 1 – фланець (план-шайба); 2 – трійник; 3 – сальниковый шток; 4 – підвіска; 5 – головка балансира; 6 – балансир; 7 – опора балансира; 8 – траверса;

9 – електродвигун; 10 – шатуни; 11 – редуктор; 12 – шків;

13 – кривошип; 14 – контрвантаж;

б – безбалансирний верстат-гойдалка: 1 – рама; 2 – стійка;

3 – гвинтове пристосування; 4 – канатний шків; 5 – траверса;

6 – шатун; 7 – кривошип; 8 – редуктор; 9 – противаги;

10 – електродвигун

Рисунок 12.3 – Конструкція балансирного (а) і без-

балансирного (б) верстата-гойдалки

Штанговий свердловинний насос складається з довгого (2 – 4 м завдовжки) циліндра тієї чи іншої конструкції. На нижньому кінці циліндра закріплено нерухомий всмоктуваль-ний клапан, що відкривається при ході головки балансира догори. Циліндр підвішується на трубах (невставний насос). У ньому переміщується поршень-плунжер, виконаний у вигляді довгої (1–1,5 м) гладко обробленої труби з нагнітальним клапаном, який також відкривається при ході догори. Плунжер підвішують на штангах.

При русі плунжера вгору рідина через всмоктувальний клапан під дією тиску на прийомі насоса заповнює внутрішню порожнину циліндра. При ході плунжера донизу всмоктуваль-ний клапан закривається, рідина під плунжером стискається і відкриває нагнітальний клапан. Таким чином, плунжер з від-критим нагнітальним клапаном занурюється в рідину. При черговому ході догори нагнітальний клапан під тиском ріди-ни, що знаходиться над плунжером, закривається. Плунжер перетворюється в поршень і піднімає рідину на висоту, що дорівнює довжині його ходу (0,6 – 6 м). Рідина, що на-копичується над плунжером, досягає гирла свердловини і через трійник поступає у викидну лінію свердловини.