Ширина рабочей площадки уступа рассчитывается из условий свободного размещения, безопасной работы и передвижения горного и транспортного оборудования за пределами призмы обрушения и с учетом величины развала горной массы после взрыва.

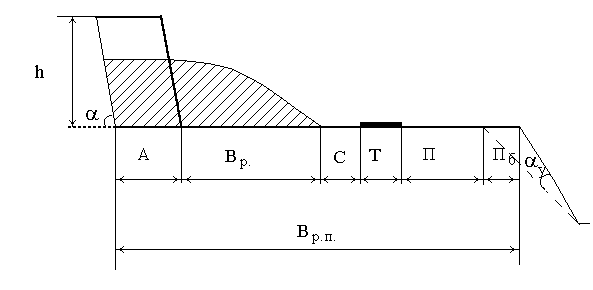

Рис.4.3.: Элементы рабочей площадки уступа на карьере

А - ширина заходки по целику, м,

Вр - ширина развала горной массы после взрыва, м;

Т - ширина транспортной полосы, м;

С - безопасный зазор между нижней бровкой развала и транспортной полосой, м;

П - ширина полосы для размещения дополнительного оборудования и проезда вспомогательного транспорта, м;

Пб - ширина полосы безопасности (призмы обрушения),м;

Пб = Ну(ctgaу - ctga),м

Ну - высота уступа, м;

j - угол устойчивого откоса уступа, градус;

a - угол рабочего откоса уступа, градус (65-80о для рабочих и 45-60о для нерабочих уступов).

Принять расчетную схему для определения ширины рабочей площадки для вскрышной и добычной рабочих площадок, используя графическое изображение площадки.

Пример:

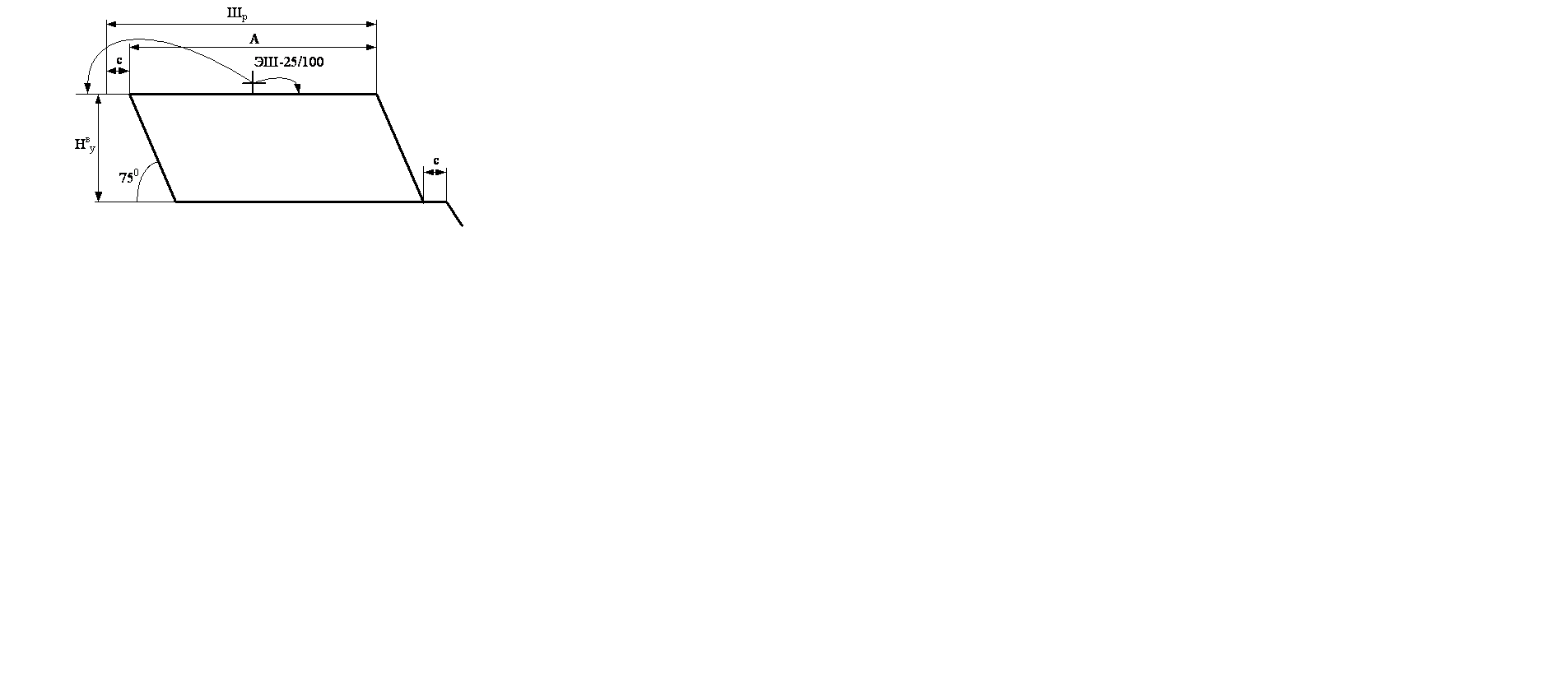

Определяем расчетную схему для вскрышной рабочей площадки уступа

Рис. 4.4.: Рабочая площадка вскрышного уступа

Тогда, ширина вскрышной рабочей площадки будет ровна: Шр = с + А, м

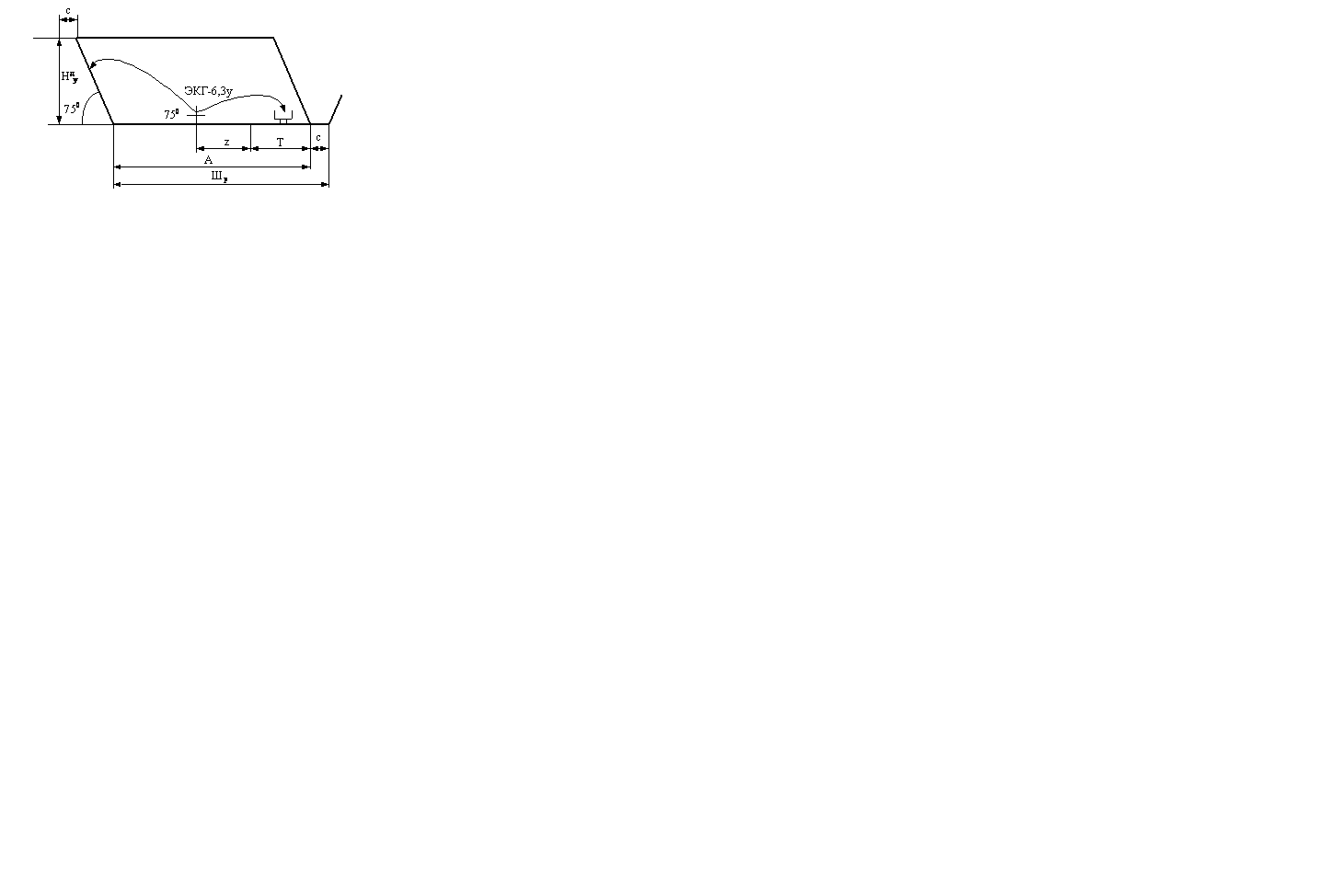

Определяем расчетную схему для добычной рабочей площадки уступа

Рис. 4.5.: Рабочая площадка добычного уступа

Тогда, ширина добычной рабочей площадки для тупикового забоя будет ровна: Шр = с + А, м

Расчет параметров забоя технологических схем заключается в определении высоты уступа, ширины заходки, углов откоса уступа и параметров места расположения экскаватора.

4.2.1. Определение высот уступов карьера для вскрышных и добычных работ.

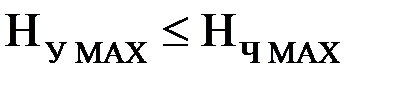

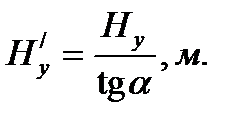

При разработке мягких (полускальных) пород с целью исключения образования нависей и козырьков высота уступа не должна превышать максимальной высоты черпания экскаватора:

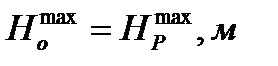

, м

, м

где  – максимальная высота уступа, м;

– максимальная высота уступа, м;

– максимальная высота черпания экскаватора, м.

– максимальная высота черпания экскаватора, м.

При разработке скальных пород высота уступа в массиве должна удовлетворять следующему условию:

, м

, м

В то же время высота развала (при механическом рыхлении и при рыхлении с применением взрывных работ) в этом случае должна удовлетворять условию:

, м

, м

где hр – высота развала, м

4.2.2. Выбор угла откоса для вскрышных и добычных уступов.

Углы откосов бортов карьера определяются условиями устойчивости пород прибортового массива и размерами транспортных коммуникаций, их принимают более крутыми для уменьшения объемов вскрышных работ.

Углы откосов уступа принимаются в следующих пределах:

§ в массиве мягких пород рабочий a=35°- 45°;

устойчивый (угол естественного обрушения) β = 30°- 35°;

§ в массиве коренных (полускальные) пород рабочий a=75° - 80°;

устойчивый (угол естественного обрушения) β = 60° - 70°.

4.2.3. Паспорт забоя при бестранспортной системе разработке.

4.2.3.1. Расчет ширины рабочей площадки уступа.

Шр=с+А, м

где: А – заходка уступа, м

где - максимальный радиус черпания, м

w - рабочий угол поворота экскаватора.

с – предохранительная берма, м

С=Ну(ctgb-ctga), м

где b - угол естественного обрушения породы

a - угол откоса уступа

Расчет дополнительных элементов, для построения технологической схемы паспорта

Рассчитываем расстояние от забоя до расположения экскаватора.

l=(0,7¸0,8), м

Величина заложения откоса уступа.

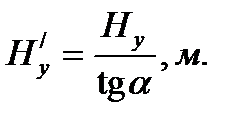

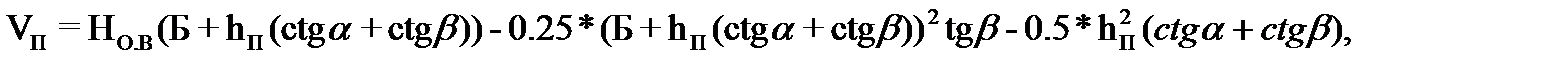

Коэффициент переэкскавации при бестранспортной системе разработки:

КП = VП / (A * HB)

где: А - ширина заходки на уступе, м;

HB - мощности пустых пород, м;

VП - объем работ по переэкскавации на 1 м длины фронта работ, м3

Где: Б - ширина площадки на почве пласта (принимаем Б = 4 ÷ 6 м);

hП - высота подвалки уступа (работа без подвалки уступа hП = 0; работа с частичной подвалкой hП - 4; полная подвалка hП =6);

α - угол откоса уступа, град;

в - угол откоса отвала (угол естественного обрушения пород), град;

НО.В - высота временного отвала, м;

HO B = (RP max – B – (HB - H2) ctgα – m * ctgα + hП(ctgα + ctgβ)) * tgβ, м.

В - расстояние от оси экскаватора до верхней бровки уступа, м:

В = 1 / 2ШP, м;

ШP - ширина рабочей площадки уступа;

НB - высота уступа;

H2 - высота верхнего уступа (если он присутствует), не должна превышать (0,7 ÷ 0,8) максимальной высоты разгрузки вскрышного экскаватора;

H2 = (0.7 ÷ 0.8) HP max

Если отсутствует верхний уступ, Н2 = 0

α - угол откоса уступа, град;

β - угол естественного обрушения породы, град;

m - мощность пласта полезного ископаемого, м

4.2.3.2. Графическая часть паспорта забоя

Используя типовые технологические схемы выбрать и вычертить технологическую схему (карту) забоя в масштабе на листах формата А3 или А4

Изображение схемы возможно (на выбор студента) одним из двух вариантов:

- компьютерная графика (в графических программах: Компас, Visio, CorelDRAW, AutoCAT)

- ручная работа

4.2.4. Паспорт забоя при транспортной системе разработке.

4.2.4.1. Расчет ширины рабочей площадки уступа

Шр=с+А, м

где А – заходка уступа, м

для автотранспорта: А=(0,5¸1)Rч.у, м.

для железнодорожного транспорта: А = (1,5-1,7) Rч.у, м

где Rч.у. – максимальный радиус черпания на горизонте установки, м

с – предохранительная берма,м

С=Ну(ctgb-ctga), м

где b - угол естественного обрушения породы

a - угол откоса

z – транспортная предохранительная берма, по условиям безопасности принимает более 2,5 м.

Т – ширина транспортной полосы, м

При двухполосном движении:

Т=2(Шт.с.+1), м.

где Шт.с. – ширина транспортного средства (колеи), м.

При однополосном движении:

Т=Шт.с.+1, м.

Расчет дополнительных элементов, для построения технологической схемы паспорта

Рассчитываем расстояние от забоя до расположения экскаватора.

l=(0,7¸0,8), м

Величина заложения откоса уступа.

4.2.4.2. Графическая часть паспорта забоя

Используя типовые технологические схемы выбрать и вычертить технологическую схему (карту) забоя в масштабе на листах формата А3 или А4

Изображение схемы возможно (на выбор студента) одним из двух вариантов:

- компьютерная графика (в графических программах: Компас, Visio, CorelDRAW, AutoCAT)

- ручная работа

Таблица 4.1: Параметры для определения ширины рабочей площадки с применением автотранспорта

| Марка автосамо-свала | Расстояние от нижней бровки уступа до оси движения транспорта, м | Расстояние между осями автодорог, м | Расстояние от оси автодороги до полосы размещения устройств электроснабжения, м | Ширина полосы размещения устройств электроснабжения, м |

| С2 | Е | С1 | ПЭ | |

| БелАЗ-540А | 3,5 | 5,0 | 3,0 | 3,0 |

| БелАЗ-7548 | 3,5 | 5,5 | 3,0 | 3,0 |

| БелАЗ-7509 | 5,0 | 6,5 | 3,5 | 3,0 |

| БелАЗ-75191 | 7,0 | 7,0 | 4,0 | 3,0 |

| БелАЗ-7521 | 9,0 | 9,0 | 5,0 | 3,0 |

Таблица 4.2: Рабочие параметры экскаваторов

| Параметры | Марка экскаватора | |||||||

| ЭКГ-5А | ЭКГ-8И | ЭКГ-8УС | ЭКГ-10 | ЭКГ-12 | ЭКГ-15 | ЭКГ-20А | ЭКГ-5У | |

| Вместимость ковша, м3 | 5,0 | 8,0 | 8,0 | 10,0 | 12,0 | 15,0 | 20,0 | 5,0 |

| Максимальный радиус черпания RЧ MAX, м | 14,5 | 18,4 | 19,8 | 18,4 | 22,5 | 22,6 | 22,1 | 23,7 |

| Максимальный радиус разгрузки RР MAX, м | 12,3 | 16,3 | 17,9 | 16,3 | 19,9 | 20,0 | 20,0 | 22,1 |

| Максимальная высота черпания HЧ MAX, м | 10,3 | 13,5 | 17,6 | 13,5 | 15,1 | 16,4 | 17,9 | 22,2 |

| Максимальная высота разгрузки HР MAX, м | 6,7 | 8,6 | 12,5 | 8,6 | 10,0 | 10,0 | 11,5 | 17,5 |

Радиус черпания на горизонте установки экскаватора RЧУ, м Радиус черпания на горизонте установки экскаватора RЧУ, м

| 9,04 | 12,2 | 13,5 | 12,6 | 14,8 | 15,6 | 15,2 | 14,5 |

| Радиус вращения кузова RК, м | 5,0 | 7,8 | 7,8 | 7,7 | 10,0 | 10,0 | 9,6 | 7,78 |

| Радиус разгрузки при максимальной высоте разгрузки RPH, м | 11,8 | 15,6 | 16,5 | 15,4 | 19,5 | 19,5 | 18,2 | 18,6 |

| Частота вращения поворотной платформы, мин | 3,0 | 2,8 | 2,8 | 2,8 | 2,6 | 2,8 | 2,5 | 2,8 |

| Просвет под поворотной платформой, м | 1,85 | 2,76 | 2,76 | 2,76 | 3,33 | 3,3 | 3,3 | 2,76 |

| Ширина гусеничного хода ШХ, м | 5,24 | 6,98 | 6,98 | 6,98 | 9,5 | 9,5 | 9,6 | 6,98 |

Таблица 4.3.: Техническая характеристика шагающих экскаваторов-драглайнов

| Показатели | ЭШ-4/45 | ЭШ-10/60 | ЭШ-10/70 | ЭШ-15/90 | ЭШ-15/90А | ЭШ-25/100№1 | ЭШ-25/100№2 | ЭШ-40/851 | ЭШ-80/100 | ЭШ-125/1251 |

| Ёмкость ковша, м3: | ||||||||||

| Стандартного | ||||||||||

| Сменного | 8,5 | 8,5 | - | - | - | - | ||||

| Угол наклона стрелы, град. | - | - | - | |||||||

| Рабочие размеры, м: | ||||||||||

| длина стрелы, А. | ||||||||||

максимальный радиус разгрузки

| 39,5 | 66,5 | 94,65 | - | 98,5 | - | ||||

| максимальная высота разгрузки Нр | 19,5 | 27,5 | 43,6 | |||||||

максимальный радиус черпания

| 66,5 | 94,65 | ||||||||

максимальная глубина черпания

| 42,5 | 49,8 | ||||||||

| Основные размеры. м: | ||||||||||

| радиус вращения кузова | - | 13,2 | 18,5 | 18,5 | ||||||

| ширина кузова | 17,6 | 16,8 | ||||||||

| высота крыши кузова нк | - | 8,5 | 9,6 | 11,64 | 11,64 | 12,2 | 12,2 | |||

| высота двуноги над уровнем земли нд | - | 18,6 | 18,8 | 17,61 | 17,64 | |||||

| просвет под поворотной платформой h | - | 1,278 | 1,278 | 1,65 | 1,613 | 2,23 | 2,23 | |||

| высота оси пяты стрелы s | - | 2,5 | 2,15 | 5,45 | 6,02 | 6,7 | 6,7 | |||

| расстояние от оси пяты до оси вращения экскаватора t | -- | 5,784 | 5,784 | 8,3 | 8,3 | - | - | - | ||

| длина опорных башмаков u | - | 20,5 | - | - | - | |||||

| ширина опорных башмаков | - | 1,25 | 1,8 | 2,5 | 2,5 | 3,5 | 3,75 | - | - | - |

| диаметр базы | 9,5 | 9,7 | - | - | - | |||||

| Конструктивные показатели: | - | - | - | |||||||

| максимальное усилие подъёма.тс | - | - | - | - | ||||||

| скорость подьёма ковша. м/с | - | 2,2 | 2,48 | 2,34 | 2,67 | 2,65 | 2,96 | - | 2,8 | - |

| допустимая нагрузка на конце стрелы. тс | 12,5 | 31,5 | 45,5 | 45,5 | ||||||

| максимальное усилие тяги ковша. тс | - | - | - | |||||||

| скорость движения тягового каната. м/сек. | - | 1,97 | 2,22 | 2,13 | 2,67 | 2,4 | 2,3 | - | 2,7 | - |

| скорость вращения платформы. об/мин. | - | 1,95 | 1,37 | 1,42 | 1,18 | 1,28 | 1,4 | - | - | - |

| скорость передвижения, км/ч. | 0,45 | 0,2 | 0,2 | 0,06 | 0,06 | 0,06 | 0,06 | 0,06 | 0,06 | 0,06 |

| уклон, преодолеваемый при передвижении, град. | - | - | - | - | ||||||

| среднее удельное давление на грунт, кгс/см2: | ||||||||||

| при работе | 0,41 | 0,84 | 0,9 | 0,9 | 1,05 | 2,3 | ||||

| при передвижении | 1,05 | 1,2 | 1,3 | 2,2 | 2,5 | 1,5 | 1,8 | 2,3 | - | |

| Мощность сетевого двигателя, кВт. | 1680x | 1680x | ||||||||

| Подводимое напряжение, В. | - | - | - | - | - | |||||

| Продолжительность цикла при средней глубине забоя с поворотом на 1350 в породах IV категории, сек. | 602 | |||||||||

| Рабочая масса, т. | - | |||||||||

| Завод-изготовитель | Ново-Краматорский им. В. И Ленина | Уральский им. С. Орджоникидзе |

Таблица 4.4.: Технологические характеристики карьерных прямых (ЭГ) и обратных (ЭГО) лопат (экскаваторов) типа гидравлических на гусеничном ходу АО «УЗ

Таблица 4.5.: Технические характеристики универсальных полувагонов

Таблица 4.6.: Технические характеристики думпкаров

Таблица 4.7.: Технические характеристики специальных полувагонов

Таблица 4.8.: Технические характеристики электровозов и тяговых агрегатов

Таблица 4.9.: Технические характеристики тепловозов

5. Технология отвальных работ.

5.1. Способ отвалообразования.

Обосновать способ отвалообразования

· Экскаваторное отвалообразование: Сущность, область применения, достоинства и недостатки. Организация работ при данном отвалообразовании

5.2. Площадь размещения отвала вскрышных пород.

5.2.1. Высота отвала.

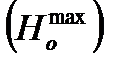

Максимальная высота отвала  принимаем равной максимальной высоте разгрузки экскаватора

принимаем равной максимальной высоте разгрузки экскаватора

Высоту отвалов выбирают в зависимости от способа механизации отвальных работ, физико-механических свойств горных пород и рельефа местности, отводимой под отвалы. Согласно технико-экономических показателей высота отвала на карьерах не должна превышать значений при породах.

Таблица 5.1: Высота отвала.

| Способ механизации отвалообразования | Породы | ||

| скальные | Плотные, устойчивые | Рыхлые, глинистые | |

| Плужное отвалообразование (отвальные плуги) | |||

| Экскаваторное отвалообразование (Одноковшовые экскаваторы) | |||

| Бульдозерное отвалообразование (Бульдозеры) | 70-100 | 40-60 | 20-30 |

При необходимости создания большей высоты (при переэкскавации) отвалы располагаются в несколько ярусов (уступов) Высота яруса отвала по СНиП составляет 10 (15) м.

Принять необходимое количество ярусов.

5.2.2. Длина отвала.

При бестранспортной системе равен длине наибольшему/наименьшему параметру размера карьера по поверхности, в зависимости от направления фронта работ на вскрышном уступе (смотри п. 1.1.1.; п.3.2.)

При транспортной системе – принимаем длину отвала в соответствии со СНиПом равную 1.5 – 2 км (1500-2000 м)

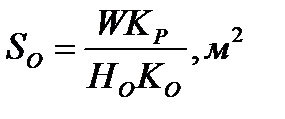

5.2.3. Площадь и параметры поперечного сечения отвала.

Площадь отвала определяется по формуле:

где W - объем породы, подлежащей размещению в отвале за период его существования (объем вскрышных пород, смотри п.2.3.), м3;

КP - коэффициент разрыхления породы в отвале

(КP =1,2 ÷ 1.3);

НO – максимальная высота отвала, м

КО - коэффициент, учитывающий откосы и неравномерность заполнения площади

(для одноярусных отвалов КО = 0,8 ÷ 0,9;

для двухъярусных КО = 0,6 ÷ 0,7);

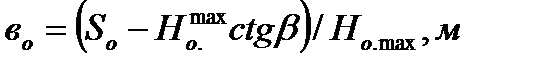

Ширина отвала поверху при его максимальной высоте:

где β- угол откоса отвала (принимаем равный углу естественного обрушения пород).

Если при расчетах в о получается отрицательный результат, то поперечное сечение отвала имеет форму треугольника.

Определить ширину основания отвала при его максимальной высоте:

Во = в о + 2Но.max ctgβ, м.

Минимально возможная высота отвала:

Но min = Sо / (Rp max – в – 1), м.

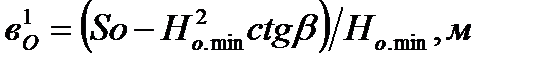

Ширина отвала поверху при его минимальной высоте:

5.3. Экскаваторное отвалообразование.

5.3.1. Радиус разгрузки экскаватора при максимальной высоте отвала.

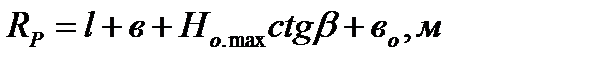

Определить требуемый радиус разгрузки экскаватора при максимальной высоте отвала:

где в - расстояние от отвала до верхнего контура траншеи (равен

размеру предохранительной бермы уступа).

Сравнить величины: расчетный требуемый радиус разгрузки (RP) и максимальный радиус разгрузки экскаватора ( - техническая характеристика экскаватора).

- техническая характеристика экскаватора).

Если выполняется условие RP <  то проведение работ возможно без переэкскавации породы при прямолинейном движении экскаватора.

то проведение работ возможно без переэкскавации породы при прямолинейном движении экскаватора.

Экскаватор можно сместить вправо от первоначальной намеченной оси на расстояние до 1:

l = Rp.max – RP, м

Если выполняется условие RP >  ,то проведение работ требует переэкскавацию, необходимо вводить дополнительное горное оборудование.

,то проведение работ требует переэкскавацию, необходимо вводить дополнительное горное оборудование.

Предоставить вывод по месту установки экскаватора или требуемой переэкскавации.

5.3.2. Приёмная способность отвала.

Приемная способность отвала - количество породы, которое возможно разместить в отвале между двумя смежными передвижками путей.

Измеряют так же на 1 м отвального фронта работ.

Приемная способность отвального тупика определяется по формуле:

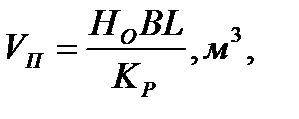

VП = HO BL, м3,

где НО - высота отвала, м;

В - шаг передвижки пути (25 - 30 м);

L - длина отвального тупика, м.

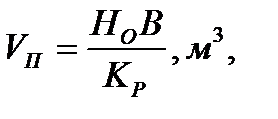

Приемная способность отвального тупика (в целике) между передвижками транспортной полосы определяется по формуле:

где КP - коэффициент разрыхления породы (КP = 1,2 ÷ 1,4).

Приемная способность на 1 м фронта отвальных работ равна:

5.3.3. Производительность отвала.

Производительность отвального тупика или отвала - количество породы, принимаемой тупиком или отвалом в единицу времени (смену, сутки и т.д.).

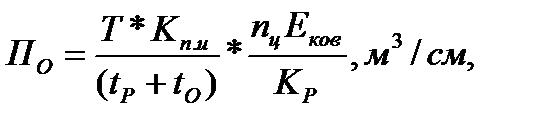

Производительность отвального тупика (по пропускной способности путей) равна при бестранспортной системе:

где nц - количество рабочих циклов в смену,

Tсм - продолжительность рабочей смены, мин:

tц - продолжительность рабочего цикла (смотри техническую характеристику экскаватора), мин;

Еков - вместимость ковша экскаватора, м3.

Kп.и - коэффициент полезного используемого тупика во времени (Kп.и = 0,85 ÷ 0,9),

tp - время на разгрузку одного ковша, мин;

tо - продолжительность рабочего цикла на отвальном тупике,

принимаем (tp + to) = [10 ÷ 20] мин.

КP - коэффициент разрыхления породы (КP = 1,2 ÷ 1,4)

При работе экскаваторов на отвале, производительность тупика, определенная по пропускной способности путей, должна соответствовать производительности экскаватора на отвале, т.е.

ПO ≥ ПЭ.О,

где ПЭ.О - производительность отвального экскаватора.

Если не выполняется данное условие, необходимо выбрать другой отвальный экскаватор с меньшей емкостью ковша и произвести повторный расчет.

5.3.4. Число отвальных тупиков.

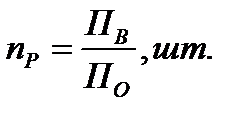

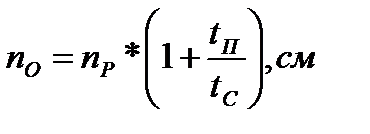

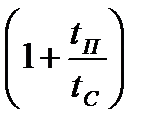

Число отвальных тупиков в работе можно определить из выражения:

где ПВ - производительность карьера по вскрыше, м3 (объем

вскрышных пород).

Общее число тупиков на отвале с учетом тупиков, находящихся в передвижке, составит:

где tп - время в сменах, затрачиваемое на передвижку пути;

tс - время в сменах по приемке породы на отвальном тупике

между двумя передвижками;

По эмпирическим показателям карьеров величина  принимается равной (1,25 ÷ 1,7).

принимается равной (1,25 ÷ 1,7).

5.3.5. Превышение отвальной насыпи и максимальная высота отвального забоя.

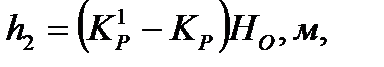

Определить превышение вновь отсыпаемой отвальной насыпи (h2) над старой и максимальную высоту отвального забоя на экскаваторном отвале.

Превышение отвальной насыпи:

где  - коэффициент первоначального разрыхления породы в отвале

- коэффициент первоначального разрыхления породы в отвале

( =1,2 ÷ 1,3);

=1,2 ÷ 1,3);

КP - коэффициент остаточного разрыхления (КP = 1,05 ÷ 1,15),

Максимальная высота отвального забоя:

h4 = HP.max – h2, м,

где НP.mах - максимальная высота разгрузки отвального экскаватора, м.

5.4. Бульдозерное отвалообразование.

Бульдозерное отвалообразование осуществляется двумя способами: периферийным и площадным.

При периферийном отвалообразовании автосамосвалы разгружаются по периферии отвала в непосредствен ной близости от его верхней бровки.

При площадном отвалообразовании разгрузка осуществляется по площади отвала, после чего бульдозером планируется отсыпанный слой породы. Этот способ применяют при складировании малоустойчивых пород и большой высоте отвала.

В связи со значительно меньшей потребностью в планировочных работах большее распространение получило периферийное отвалоообразование. При большом объеме планировочных работ и большой длине отвального фронта его делят на два или несколько участков, на которых последовательно осуществляют планировку, разгрузку, ремонт и устройство автодорог. Такая организация работ позволяет рассредоточить по фронту основные и подготовительные работы.

Автодороги на отвалах по своему назначению подразделяют на подъездные и отвальные. Подъездные дороги в виду длительной эксплуатации должны иметь улучшенное покрытие и водоотводные сооружения.

Для покрытия отвальных дорог применяют сборные железобетонные плиты. Их переукладка осуществляется с помощью автокранов. Применение железобетонного покрытия, в особенности мягких пород, повышает скорость движения автомашин на 10 - 15 %. Железобетонные плиты целесообразно ею применять при сроке службы временных дорог не менее 1,5 - 2 лет.

Принять и обосновать способ бульдозерного отвалообразования:

- Периферийное отвалообразование

- Площадное отвалообразование

5.4.1. Объем бульдозерных работ.

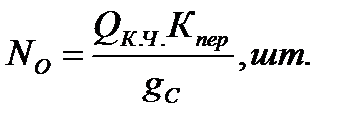

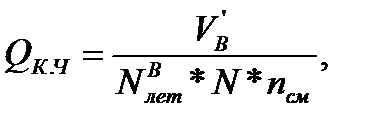

Число автосамосвалов, разгружающихся на отвале в течение часа:

где QК.Ч - часовая производительность карьера по вскрыше, т;

т.

т.

Тсм - продолжительность рабочей смены, ч.;

nсм - число смен в сутки;

N - число рабочих дней в году;

- число лет отработки вскрышных уступов;

- число лет отработки вскрышных уступов;

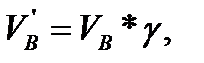

- вес вскрышных пород, т;

- вес вскрышных пород, т;

т;

т;

VB - объем вскрышных пород, m3;

γ - плотность грунта (пустых пород), т/м3.

(при рыхлых породах γ = 1,1-1,3 т/м3;

при полускальных (разрыхленных) γ = 1,3-1,6 т/м3)

принимают по заданию;

gc - масса породы, перевозимая самосвалом, т;

gc = Екуз * γ, т.

Екуз - вместимость кузова, м3 (техническая характеристика автосамосвала; вагона);

Кпер - коэффициент неравномерности работы карьера по вскрыше

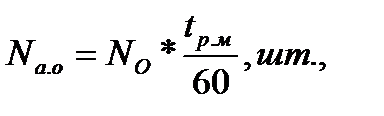

Длина фронта разгрузки:

LP = Na.o * ln, м,

где ln - ширина полосы по фронту» занимаемая одним самосвалом при маневрировании (20 - 40 м),

Na.o - число одновременно разгружающихся самосвалов;

tр.м - продолжительность разгрузки и маневрирования одного

самосвала tр.м = 1.5 - 2 мин).

Число разгрузочных участков, находящихся в одновременной работе:

где LP - длина фронта разгрузки, м.

Число участков, находящихся в планировке;

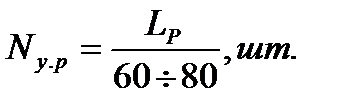

Nу.п = Nу.р., шт.

Число резервных участков:

Nу.рез = Nу.р(0,5 ÷1,0), шт.

Общее число участков:

Nу = Nу.п. + Nу.р. + Nу.рез, шт.

Общая длина отвального фронта:

HO = (2,0 ÷ 3,0)LP, м.

Объем бульдозерных работ:

Qб = Qк.ч. Kзав, м3/ч.

Qб = Qб * nчас, м3/см.

где Qк.ч.- часовая производительность карьера по вскрыше, м3/ч;

Kзав - коэффициент заваленности

(по практическим данным Kзав =0,5 ÷ 0,7).

Nчас - количество часов в смену

6. Заключение.

Выполнить сводную таблицу: Технологические показатели работ на горизонтах

Пример оформления:

Таблица 6.1.: Технологические показатели работ на горизонтах

| Название элементов, параметров | H1 | H… | HH | |

| Система разработки (на каждом горизонте, по производству работ) | ||||

| 2. | Количество подуступов (если приняты при проектировании) | |||

| 3. | Модель горных машин | |||

| 4. | Количество горных машин на горизонте | |||

| 5. | Модель карьерного транспорта | |||

| 6. | Параметры уступов: | |||

| 6.1. | Высота уступа Hy, м | |||

| 6.2. | Угол откoca α, град | |||

| 6.3. | Ширина рабочей площадки ШР, в том числе: | |||

| 6.3.1. | Предохранительная берма С, м | |||

| 6.3.2. | Ширина заходки А, м | |||

| 6.3.3. | Транспортная предохранительная берма Z, м | |||

| 6.3.3. | Транспортная полоса T, м | |||

| 7. | Способ отвалообразования | |||

| 8. | Количество горных машин на отвалообразовании |

В таблицу вписываются только необходимые элементы и параметры по выполненным расчетам.

7. Список используемой литературы.

1. Демин А.М., Зуев В.И., Пахомов Е.М, Сборник - задач по открытой разработке месторождений полезных ископаемых: Учебное пособие для техникумов. - М,: Недра; 2005 г.

2. Хохряков B.C. Открытая разработка месторождений полезных ископаемых. - М.: Недра, 1974 г., 2011 г.

3. Астафьев Ю.П. Горное дело. - М.: Недра, 2010 г.

4. Типовые технологические схемы ведения горных работ на угольных разрезах. - М.: Недра. 1982 г,

5. Ржевский В. В. открытые горные работы. ч.1, ч.2 - М.:Недра, 2008 г.

6. Мельников А.С. Краткий справочник по открытой разработке месторождений. - М.: Недра. 2012 г.

7. Хохряков ВС. Проектирование карьеров. - М.; Недра, 2012 г.

8. Единые правила безопасности при разработке месторождений полезных ископаемых открытым способом. - М.: НПО ОБТ, 2003 г.

9. Шмырина О.Б. Методика выполнения курсового проекта, - г. Благовещенск, БПТ,2014

10. Ялтанец И.М. Практикум по открытым горным работам, М.: Гориздат, 2009

11. Ашихлин А.А. Разработка и принятия управленческих решений: формирование модели и метода выбора, М.: Гориздат,2011

12. Н.Я. Репин Практикум открытые горные работы, М.: Гориздат,2010

13. Н.Я Репин Перемещение и складирование горных пород/ Процессы открытых горных работ, М.: Гориздат,2013

14. Шестаков В.А. Проектирование горных предприятий, М.: Гориздат,2013

15. Н.Я Репин Выемочно-погрузочные работы/ Процессы открытых горных работ, М.: Гориздат,2012