| Місткість, т | Питомий обсяг, м3/т | Висота, м | Діаметр, м | Відношення H/D | Глибина ванни, м | Діаметр горловини, м |

| 0,9 | 6,6 | 4,2 | 1,56 | 1,17 | 2,0 | |

| 0,92 | 7,0 | 4,4 | 1,59 | 1,14 | 2,17 | |

| 0,81 | 7,42 | 4,7 | 1,58 | 1,5 | 2,42 | |

| 1,03 | 9,5 | 5,95 | 1,6 | 1,78 | 3,1 | |

| 0,87 | 9,26 | 6,55 | 1,41 | 1,9 | 3,43 | |

| 0,87 | 10,1 | 6,7 | 1,47 | 1,85 | 4,1 |

Основні параметри, що визначають можливість роботи конвертера без викидів: питомий обсяг (обсяг робочої порожнини, що доводиться на 1т рідкій сталі, м3/т) і відношення висоти робочого обсягу до його діаметра.

При виборі оптимальної величини цих параметрів необхідно враховувати

наступне. Якщо питомий обсяг недостатній, то при продувці виникають

викиди; при надмірно великому питомому обсязі невиправдано зростають габарити конвертера, витрата вогнетривів на футеровку, висота конвертерного цеху.

Враховують також, що чим вище інтенсивність продувки й чим менше сопел у фурмі, тим більше повинен бути обсяг конвертера для запобігання викидів. При зменшенні величини H/D стінки конвертера віддаляються від високотемпературної підфуменної зони, що сприяє підвищенню їх стійкості; зростає також площа контакту метал-шлаки, що полегшує видалення в шлаки фосфору й сірки. Разом з тим при надмірнім зниженні H/D, тобто зменшенні висоти конвертера, починаються викиди, оскільки метал, що спінюється, досягає низько розташованої горловини. При росту H/D імовірність появи викидів знижується, але й збільшення H/D понад оптимальну величину не рекомендується, оскільки це вимагає збільшення висоти будинку цеху.

Для конверторів місткістю 100…380т величину питомого обсягу встановлюють у межах від 1,0 до 0,85 м3/т, a H/D від 1,55 до 1,4…1,45. Причому ці параметри повинні знижуватися в міру збільшення місткості конвертера. Для конвертерів,що раніше будувалися, характерне коливання значень цих параметрів у невиправдано широких межах: питомого обсягу від 0,5 до 1,15 м3/т і відношення H/D від 1,17 до 2,1.

Глибина ванни рідкого металу в спокійному стані змінюється від 1,0 до 1,8…1,9м, зростаючи при збільшенні ємності конвертера. Навіть для конвертерів малої ємності (50 т) вона не повинна бути менш 1м щоб уникнути руйнування футеровки днища кисневими струменями. Збільшення глибини ванни понад 1,9м також не рекомендується, тому що при цьому через недостатнє проникнення, у глиб ванни кисневих труменів утрудняється плавлення сталевого лома.

При виборі діаметра отвору горловини Dг ураховують, що горловина великого розміру дозволяє завантажувати сталевий лом в одне приймання. Разом з тим при збільшенні D, зростають втрати тепла випромінюванням і трохи підвищується зміст азоту у виплавлюваній сталі, оскільки черезвеликий отвір у конвертер підсмокчується більше повітря, азот якого розчиняється в металі. Виходячи з умов завантаження лома в одне приймання діаметр отвору горловини визначають зі співвідношення:

(2.9)

(2.9)

Кут нахилу горловини до вертикалі а в існуючих конвертерах змінюється від 20 до 35°. На підставі вітчизняної практики визнане недоцільним робити цей кут більш 26, тому що при великому ухилі погіршується стійкість футеровки горловини.

Кут β у нижній звужуючій частини конвертера частіше роблять рівним 20…30, у конвертерів із вставним днищем він досягає 35…40°.

При зрості Н/Д ймовірність появи викидів знижується, проте зростає висота конвертору і цеху. Глибина ванни рідкого металу змінюється в межах 1…1,9м, що пов’язано з ростом ємності конверторів. Разом з тим глибина не повинна бути менше 1м з метою виключення руйнування футеровки днища кисневими струменями.Збільшення глибини ванни зверх 1,9м небажано із-за недостатнього проникнення кисню до дна ванни і забруднення плавки стального лому.

Рекомендовані величини і співвідношення параметрів для розрахунку конверторів:

1. Питомий обсяг – відношення обсягу шихти до маси металу – 0,7…1,1 м3/т. Звичайно приймають 0,9 м3/т.

2. Відношення h до d конвертера: h/d = 1,2…1,8. Для великотонажних конверторів (250т і більше) – 1,3.

3. Глибина ванни Нм = 1,6…1,9м (1,8м)

Питома площа поверхні ванни Sb=0,12…0,18 м3/т.

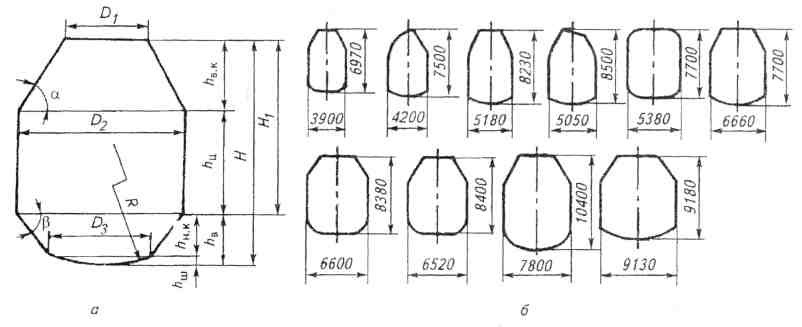

Типові профілі робочого простору конверторів представлено на рис.2.25.

Рис.2.25. Профіль робочого простору конвертеру:

а – основні розміри (D1, D2, D3 – діаметр, відповідно горловини, циліндричної частини та днище; R – радіус сферичної частини днища; hв.к., hн.к., hц, hв, hш – висота відповідно верхної та нижної конічної частин; циліндричної частини, вани та шарової частини; H та H1 – повна висота та висота вільного простору, відповідно); б – різновиди профілей діючих кисневих конверторів.

Треба відзначити, що на даний час відсутня єдина науково обґрунтована методика розрахунку розмірів профілю робочого простору конвертеру. Це пояснюється надзвичайно складним завданням,яке повинно враховувати вплив таких чинників,як режим продувки,гідродинамику розплаву,розвиток фізико-хімічних процесів з одного боку,та стійкість футеровки,вихід гідного і продуктивність конвертору- з протилежної сторони. В зв’язку з цим розрахунок параметрів профіля проводиться головним чином на основі використання емпіричних рівнянь що визначені шляхом аналізу і обґрунтування окремих параметрів діючих конверторів (табл.2.5).

Досвід показує, що мінімальні втрати металу при нормальному ході продувки (без викидів) досягаються при об’єму робочого простору конвертеру в 5…7 раз більше об’єму розплаву в спокійному стані.Для визначення параметрів конвертеру використовується також аналітичний метод розрахунку за питомим обсягом конвертеру:

V = 1/ 1+0,001Q, (2.10)

де Q – місткість конвертеру, т.

Таблиця 2.5-