Структуроутворення. Окремі частини і стадії сукупного виробничого процесу виготовлення складної продукції здійснюються в просторово відокремлених елементах та підсистемах, які мають функціональну спеціалізацію.

Типовий склад елементів, підсистем виробничої системи, які спрямовані на виконання основного завдання з випуску певної кінцевої продукції, визначається технологією її виготовлення при забезпеченні максимального здійснення основних структуроутворюючих зв’язків: взаємодії, функціонування, синергізму. Такі зв’язки структурних елементів та підсистем зумовлюють існування виробничої системи взагалі.

Зв’язки взаємодії полягають у впливі один на одного матеріальних об’єктів, трудових колективів та окремих працівників у процесі виробництва.

На основі зв’язків взаємодії будуються технологічні та виробничі процеси, їх просторова й часова організація.

Але не всі структурні частини системи однаково функціонально необхідні.

Тому створенню оптимальної структури виробничої системи передує вивчення функціональних і синергійних зв’язків щільності взаємодії елементів як у межах системи (підсистем), та і з зовнішнім середовищем.

Функціональні зв’язки. Відомо, що технологічний процес визначає упорядковану сукупність послідовних дій (операцій) з перетворення предмета праці та виготовлення готового виробу. Кожна операція виконується на певному устаткуванні, яке поєднується технологічною взаємодією при реалізації виробничого процесу. Така взаємодія зумовлює функціональні зв’язки елементів, які утворюють технологічну структуру виробничої системи.

Таким чином, функціональні зв’язки структурного елемента характеризують ступінь його виробничої орієнтації на досягнення кінцевої мети системи.

Синергійні зв’язки. Для визначення оптимальної структури просторового розташування виробничого процесу показників функціональної замкненості недостатньо. Для цього треба проаналізувати синергійні (системного ефекту) зв’язки елементів (підрозділів) системи (підприємства). Синергійні зв’язки характеризують ступінь економічно доцільної сумісності будь-якого елемента з іншими елементами і системою в цілому.

Синергійний ефект створюється від:

- перевищення виходу над входом системи при взаємодії елементів системи за даного обсягу ресурсів споживання (наприклад, глибоке перероблення і комплексне використання сировини);

- використання відходів та викидів виробництва для виготовлення основної продукції (наприклад, синергійний ефект комбінування полягає у використанні супутніх газів, відходів металу, залишкового тепла, у напівфабрикатах попереднього переділу та інших відходів);

- розташування структурних елементів (підрозділів), що виконують окремі стадії процесу в одній виробничій системі (підприємстві), завдяки чому скорочуються витрати на переміщення предметів від стадії до стадії;

- забезпечення безперервності процесу під час переходу від однієї стадії до іншої;

- зменшення трудових і фінансових ресурсів на управління і обслуговування за рахунок суміщення та спрощення багатьох функцій, що притаманні самостійним підрозділам, обсяг яких відносно зменшується зворотні пропорційно кількості елементів, що суміщаються в однієї системі.

Синергійний ефект може бути негативним у випадках, коли в систем концентруються елементи, які не можуть функціонувати в оптимальних параметрах з причин малих обсягів, низького рівня спеціалізації продуктивності порівняно з параметрами високоефективних виробничих систем.

Такий стан характерний для підприємств, що спеціалізуються на випуск складної продукції, яка комплектується з множини різнопредметних різноресурсних, різнорідних частин. При цьому системний ефект частіше забезпечується за умови виготовлення цих частин як стадій отримання готового виробу в самостійних спеціалізованих виробничих системах.

Просторові зв’язки. Розглянуті зв’язки характеризують технологічні єдність та економічну доцільність елементного складу системи, але для забезпечення ефективного перетину виробничого процесу дуже важливим його просторове розташування і всіх необхідних компонентів та підсистем.

Організація виробничого процесу значною мірою забезпечується просторовими зв’язками, визначаючи склад, взаємне розташування і взаємодію елементів системи (підрозділів підприємства). Просторові зв’язки істотні впливають на результати функціонування елементів та системи в цілому. Найбільша ефективність досягається за умови забезпечення просторовим зв’язками максимального рівня прямоточності, пропорційності, безперервності та спеціалізації сукупного виробничого процесу і його окремих операцій, що оптимально відображається в поточному виробництві.

Раціональні просторові функціональні зв’язки у виробничому процесі забезпечуються спеціалізацією і взаємним розташуванням елементів (верстатів, робочих місць, підрозділів) на певній площі.

Внутрішні функціональні взаємозв’язки виробничого процесу підпорядковуються вимогам таких принципів: максимального скорочення переміщень предметів праці, робочої сили, забезпечення сприятливих умов праці, безперебійності процесів, мінімізації площі їх реалізації.

Виробничий цикл

Однією з найважливіших вимог до раціональної організації є забезпечення найменшої тривалості виробничого процесу, тобто циклу виготовлення продукції.

Під виробничим циклом розуміється календарний проміжок часу з моменту запуску сировини, матеріалів у виробництво до повного виготовлення готової продукції або період від початку до закінчення якогось виробничого процесу. Тривалість виробничого циклу розраховується в одиницях календарного часу (години, дні, місяці).

Виробничий цикл як відрізок часу починається з моменту початку виробничого процесу і закінчується моментом виходу готового виробу або партії деталей, складальної одиниці. Так, для простого процесу виробничий цикл починається з запуску у виробництво заготовки (партії заготовок) і закінчується випуском готової деталі (партії деталей). Виробничий цикл складного процесу складається із сукупності простих процесів і починається з запуску у виробництво першої заготовки деталі, а закінчується випуском готового виробу або складальної одиниці.

Важливими складовими виробничого циклу є технологічний і операційний цикли, кожний з яких має свої особливості. Операційний цикл являє собою час виконання однієї операції, протягом якого виготовляється одна деталь, партія деталей або кілька різних деталей. Під технологічним циклом розуміється час виконання технологічних операцій у виробничому циклі.

Виробничий цикл виготовлення всіх видів продукції (від виготовлення заготовок, деталей до складання виробів) використовується при: розробленні виробничих програм підприємства та його підрозділів; визначенні нормальних розмірів незавершеного виробництва, побудові графіків матеріального забезпечення виробництва; оперативній підготовці виробництва; установленні термінів запуску деталей у виробництво, виходячи з термінів випуску готової продукції; випередженні в роботі цехів (дільниць), а також для здійснення контролю за діяльністю виробничих підрозділів. Таким чином, основою організації виробничого процесу в часі є виробничий цикл.

Тривалість виробничого циклу залежить від: трудомісткості виготовлення готового виробу, що визначається технічно обґрунтованими нормами часу; часу виконання допоміжних операцій; часу природних процесів; тривалості перерв у виробничому процесі; кількості предметів праці, які одночасно запускаються у виробництво (розміру партії); виду руху оброблюваного предмета по операціях виробничого процесу.

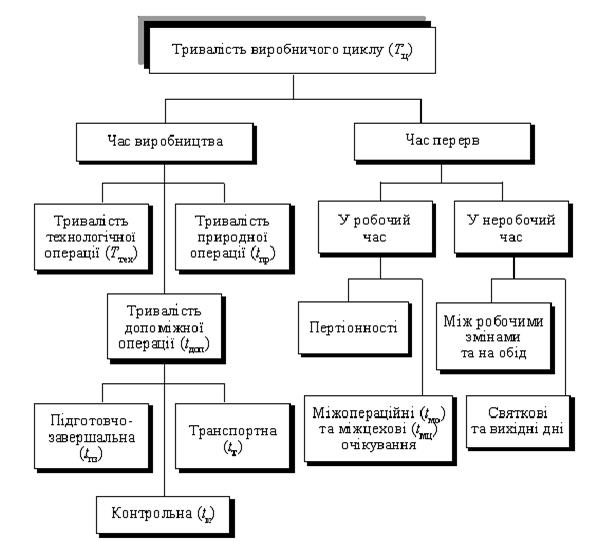

Структура виробничого циклу. Структура виробничого циклу виготовлення будь-якої продукції складається з часу виробництва й часу перерв. Затрати часу, що входять до складу виробничого циклу, відображені на рис. 13.3.

Час виробництва складається з тривалості виконання технологічних операцій (Ттех); допоміжних операцій: підготовчо-завершальних (tпз), транспортно-складських (tт), контрольних (tк); природних операцій (tпр). Час перерв ділиться на перерви в робочий час і в неробочий час. Останні так звані регламентовані перерви (між змінами, на обід, святкові та вихідні дні). Перерви в робочий час складаються з перерв партіонності, міжопераційного (tмо), міжцехового (tмц) і міжзмінного очікування.

Перерви партіонності виникають під час оброблення деталей партіями, коли кожна деталь, що надходить на робоче місце у складі партії аналогічних деталей, пролежує двічі: один раз до початку оброблення, а другий раз до закінчення оброблення всієї партії перед її транспортуванням на наступну операцію. Ці перерви розраховуються разом із тривалістю технологічних операцій і складають операційний цикл (То).

Перерви міжопераційного очікування виникають через неузгодженість тривалості суміжних операцій технологічного процесу, що зумовлює простої предметів праці до моменту звільнення робочих місць (устаткування) для проходження обробки на черговій операції.

Перерви міжцехового очікування виникають за різночасного виготовлення деталей, що входять до одного комплекту. Їх іноді називають перервами очікування комплектації, вони можуть бути внутрішніми та міжцеховими. Як правило, такі перерви виникають під час переходу продукції від однієї стадії виробництва до іншої або з одного цеху в інший. Тривалість цих перерв багато в чому залежить від якості оперативно-виробничого планування.

Рис 13.3. Структура виробничого циклу

Перерви в неробочий час зумовлені режимом роботи підприємства, їх тривалість залежить від кількості вихідних, святкових днів і робочих змін, тривалості перерв між ними, а також перерв на обід.

Перерви також бувають вимушеними з таких причин: незадовільна організація виробництва на даному підприємстві (неналежна організація робочих місць, невчасна подача матеріалів або інструменту, низька якість технічної документації або затримка її підготовки, недоліки ремонту); випадкові обставини, наприклад, затримка надходження матеріалу від постачальника, вимикання електроенергії, аварії устаткування, брак деталей і т. д.

Структура виробничого циклу, тобто склад і співвідношення його елементів, залежить від особливостей продукції, технологічних процесів її виготовлення, типу виробництва, рівня організації виробничого процесу та інших чинників. У безперервних виробництвах (хімічне, металургійне та ін.) найбільша частка у виробничому циклі припадає на час виробництва. У дискретних виробництвах (наприклад, у машинобудуванні) перерви становлять 70-75 % загальної тривалості виробничого циклу. Зі збільшенням серійності виробництва частка перерв знижується.

Шляхи скорочення виробничого циклу. Важливість скорочення виробничого циклу визначається економічними інтересами продуцентів. Чим менша тривалість виробничого циклу, тим більше продукції за одиницю часу при інших рівних умовах можна випустити на підприємстві, у цеху або на дільниці; тим вище використання основних фондів підприємства; тим менша потреба підприємства в оборотних коштах за рахунок прискорення їх обертання; тим більше скорочується незавершене виробництво; тим вища фондовіддача і т. д.

У практичній діяльності підприємств скорочення тривалості виробничого циклу здійснюється одночасно за трьома напрямами: зменшення часу робочого періоду (трудових процесів), скорочення часу природних процесів, усунення та зведення до мінімуму різних перерв. Це забезпечується двома шляхами: а) удосконалюванням техніки й технології і б) підвищенням рівня організації виробництва. Розроблення заходів із скорочення виробничого циклу ґрунтується насамперед на принципах пропорційності, паралельності та безперервності.

Технологічний час і час перерв значно скорочуються в результаті удосконалювання конструкцій продукції, що випускається, підвищення рівня її технологічності, упровадження найбільш раціональних високоефективних технологічних процесів.

Під удосконаленням технологічних процесів розуміють їх комплексну механізацію та автоматизацію, упровадження швидкісних режимів різання, концентрацію операцій, яка передбачає багатоінструментальну й багатопредметну обробку або суміщення в одному робочому циклі кількох різних технологічних операцій.

Підвищення технологічності конструкцій виробів полягає у максимальному наближенні їх параметрів до вимог технологічного процесу та технічних і організаційних можливостей підприємства. Наприклад, раціональне розчленування конструкції виробу на вузли та дрібні складальні одиниці є важливою умовою для паралельного складання і, відповідно, скорочення тривалості виробничого циклу.

Зменшення тривалості транспортних і складських операцій може бути досягнуто в результаті перепланування устаткування на основі принципу прямоточності, механізації й автоматизації підйому та переміщення продукції за допомогою різних засобів.

Скорочення часу на контрольні операції досягається впровадженням передових методів і прийомів їх здійснення, використанням засобів механізованого та автоматизованого контролю, які вмонтовуються в устаткування, суміщенням із часом виконання технологічних, транспортних і складських операцій. Використання статистичних методів контролю якості продукції і регулювання технологічних процесів дає можливість перейти від суцільного контролю до вибіркового, знижуючи тим самим час контрольних операцій.

Скоротити виробничий цикл можна шляхом штучної інтенсифікації природних процесів. Наприклад, прискоренням охолодження деталей, упровадженням примусової циркуляції повітря, заміною природного сушіння фарбованих деталей індукційним сушінням у полі струмів високої частоти, застосуванням штучного старіння відповідальних деталей у термічних печах.

Скорочення часу міжопераційних перерв забезпечується переходом від послідовного до паралельно-послідовного і далі до паралельного руху предметів праці. Такому скороченню часу також сприяє організація цехів та дільниць за принципом предметної спеціалізації, яка територіально наближує різні стадії виробництва, спрощує й скорочує внутрішньозаводські та внутрішньоцехові маршрути руху заготовок і виробів. Підвищення паралельності виконання робіт скорочує технологічну трудомісткість і час на транспортування.

Час перерв може бути скорочений шляхом збільшення змінності роботи, раціоналізації відпочинку робітників, застосування ефективних систем оперативно-календарного планування.

Чинники виробничого циклу. У більшості випадків у простому виробничому процесі деталі (заготовки) виготовляються партіями, які послідовно обробляються на всій сукупності операцій. Процес виготовлення партій деталей, що просувається через багато операцій, складається із сукупності операційних циклів.

Сукупність операційних циклів, а також спосіб сполучення в часі суміжних операційних циклів та їх частин створюють часову структуру багатоопераційного технологічного циклу.

Тривалість багатоопераційного технологічного циклу істотно залежить від способу сполучення в часі операційних циклів та їх частин, а також від виду руху партії деталей по операціях. Вибір виду руху визначає ступінь безперервності та паралельності виробничого процесу, що обумовлює тривалість виробничого циклу виготовлення партій деталей.

Тривалість структурних складових виробничого циклу залежить від чинників конструкторського, технологічного й організаційного характеру (табл. 1). На тривалість виробничого циклу істотно впливають розмір партій деталей і вид руху предметів праці в процесі їх обробки.

Партією називається кількість деталей, які безперервно обробляються на кожній операції виробничого процесу з однократною витратою підготовчо-завершального часу.

Робота партіями організується в серійному і великосерійному виробництві. Розмір партії впливає на багато сторін виробничої діяльності підприємства. Чим більша партія, тим рідше здійснюється переналагодження устаткування, забезпечується краще його використання, підвищується продуктивність праці, знижується собівартість продукції. Проте великі партії збільшують незавершене виробництво, скорочують оборотність оборотних коштів, збільшують тривалість циклу виробництва.

На розмір партії впливають: кількість закріплених за кожною одиницею устаткування деталей; складність і трудомісткість виготовлення деталей; тривалість циклу виробництва окремих деталей; співвідношення між часом на налагодження устаткування і часом на виготовлення партії на головній (тривалій) операції; співвідношення між місячною програмою й розміром партії; габарити деталей; характер міжцехових зв’язків.

В основі визначення розміру партії залежно від конкретних умов виробництва лежать такі чинники, як трудомісткість, рівень використання устаткування, продуктивність праці та ін. Для цього всі деталі, що обробляються, класифікуються за розмірами, трудомісткістю обробки, періодичністю запуску, місячною потребою в них.

Розмір партії простих деталей установлюється з урахуванням їх місячної, квартальної потреби. Для складних і великогабаритних деталей розмір партії встановлюється з огляду на наявність площ для їх збереження. Оптимізація розміру партії з урахуванням таких умов полегшує планування, створює передумови для організації рівномірної роботи.

Для розрахунку розміру партії застосовується кілька методів.

Найпростіший і найпоширеніший - метод визначення розміру партії деталей за співвідношенням підготовчо-завершального на партію часу до штучного часу найтрудомісткішої операції.

Розрахунок розміру партії здійснюється за формулою:

де Тп-з – підготовчо-завершальний час на партію;

tшт – штучний час найтривалішої операції;

Кпн – коефіцієнт допустимих утрат часу на переналагодження устаткування, залежно від складності устаткування його значення береться в межах 0,03-0,1.

Розмір партії коректується з урахуванням змінної продуктивності устаткування, стійкості оснащення, оперативних графіків виробництва, ємності тари і т. д.

У випадках, коли дільниця або цех працюють безпосередньо на споживача, розмір партії деталей має дорівнювати або бути кратним денній (тижневій) потребі споживачів і забезпечувати їх рівномірну роботу. У загальному вигляді економічно оптимальний розмір партії (nопт) обробки деталей (виробів) визначається за формулою:

де N - річна програма випуску предметів (заготовок деталей);

Bн.уст - загальні витрати на здійснення одного налагодження устаткування для обробки партії предметів;

β - затрати та витрати, що пов’язані зі створенням і збереженням деталей (заготовок) у заділі в частках від СД;

СД - вартість обробки деталей (заготовок).