¬ услови€х обострившейс€ конкуренции среди мер, с помощью которых можно обеспечить рационализацию производства и усовершенствовать его технологию, следует выделить снижение длительности производственного цикла и времени хранени€ запасов в цехах и на складах. ѕримен€емые в насто€щее врем€ системы управлени€ производством не всегда удовлетвор€ют требовани€м рынка. их основным недостаткам следует отнести:

Х слишком большие отклонени€ сметного планировани€ от реального положени€ дел, несмотр€ на значительные затраты на электронную обработку данных и систему в целом;

Х отсутствие возможностей эффективно вли€ть на производительность, длительность производственного цикла и необходимый уровень запасов;

Х недостаточна€ свобода действий планирующих структур и св€занных с планированием сотрудников.

ак показывает зарубежный опыт, в промышленно развитых странах эффективное врем€ обработки детали составл€ет максимально 20% от времени производственного цикла. Ёто свидетельствует о весьма длительном нахождении детали в производстве в полуготовом виде и приводит к созданию больших запасов, а соответственно и росту затрат на них. »сследовани€, проводимые в р€де западных стран, дают основани€ утверждать, что ожидаема€ прибыль от каждого процента сокращени€ уровн€ запасов может быть приравнена к 10-процентному росту оборота.

¬ насто€щее врем€ значительно возросли требовани€ рынка к параметрам изделий, и прежде всего к их качеству. ѕроизошло это вследствие преобладани€ предложени€ над спросом, наличи€ избыточных производственных мощностей и т. д. ќтсюда следует, что успеха в конкурентной борьбе может достигнуть тот, кто наиболее рациональным образом построил свое производство, так что его экономические показатели наход€тс€ на оптимальном уровне. Ёта цель достигаетс€, кроме прочих мер, путем:

Х снижени€ затрат, св€занных с созданием и хранением запасов;

Х сокращени€ времени поставок;

Х более четкого соблюдени€ сроков поставки;

Х увеличени€ гибкости производства, его приспособленности к услови€м рынка;

Х повышени€ качества изделий;

Х увеличени€ производительности.

¬ последние годы произошло заметное усовершенствование методов производства, что позволило снизить производственные расходы. ƒальнейша€ экономи€ средств, как уже отмечалось, может быть достигнута, если будут реализованы резервы, заложенные в рационализации процессов, обеспечивающих производство. ѕрежде всего это относитс€ к оптимизации запасов. –ешени€, принимаемые руководством фирм в этой области, в конечном счете касаютс€ каждого отдельного вида товара или предмета хранени€, конкретна€ единица которых, подлежаща€ контролю, называетс€ единицей учета запасов (е. у. з.)[57].

»зучение реально действующих систем управлени€ запасами, состо€щих из многих е. у. з., показало, что существует статистическа€ закономерность, определ€юща€ размеры потребности в видах товаров, представленных в запасах. “ипично положение, когда примерно на 20% е. у. з. приходитс€ 80% объема спроса в денежном выражении. ѕри этом дл€ запасов товаров широкого потреблени€ характерна меньша€ концентраци€ е. у. з. высокой стоимости, чем дл€ запасов товаров промышленного назначени€. ќтсюда следует, что все е. у. з., составл€ющие запасы фирмы, не должны контролироватьс€ на одном уровне.

|

|

|

ƒанный вывод €вл€етс€ одним из наиболее важных, и его необходимо учитывать при управлении многими видами запасов при условии, что они рассматриваютс€ изолированно друг от друга. Ёто помогает идентифицировать наиболее важные е. у. з., наход€щиес€ в запасах. ќни получают приоритет при распределении времени в процессе управлени€ товарно-материальными запасами в любой рассматриваемой системе. ќднако относительный приоритет, которым пользуетс€ та или ина€ продукци€, часто мен€етс€, так как спрос на нее, как и ее стоимость, не остаютс€ посто€нными. Ёто значит, что распределение по стоимости единиц учета товаров представл€ет собой динамическое, а не статичное пон€тие.

Ѕлагодар€ активизации р€да факторов, в том числе и внедрению логистики, многие современные предпри€ти€ последовательно св€заны друг с другом, производство и система запасов приобретают взаимозависимый характер. ¬ такой ситуации управление производством означает организацию работы не только каждого звена в отдельности, но и всех вместе как единого целого. јнализиру€ систему производственных заказов, многие фирмы стали исходить из метода комплексного регулировани€, позвол€ющего гармонично соединить все звень€ и соизмерить объемы производства и запасов. ƒл€ этого, по мнению руководства фирм, важно снизить их колебани€ на каждой стадии путем точного прогнозировани€ спроса на продукцию и проведени€ такой политики заказов, котора€ позволила бы сбалансировать изменени€ спроса. роме того, дл€ достижени€ искомого соответстви€ на каждой стадии все расхождени€ необходимо регистрировать, и информаци€ о них путем использовани€ обратной св€зи должна учитыватьс€ в исходном производственном плане с последующей возможностью корректировки.

¬ цел€х снижени€ на каждой стадии соразмерности объемов производства и товарно-материальных запасов в насто€щее врем€ наиболее широко примен€етс€ такой метод контрол€, как обратна€ св€зь в системе производственных запасов. Ѕлагодар€ целенаправленному применению организационных, плановых и контрольных меропри€тий возможно, с одной стороны, воспреп€тствовать созданию излишних запасов, а с другой Ч устранить такой недостаток, как отсутствие готовности к поставкам.

Ћогистический подход к управлению товарно-материальными запасами предусматривает отказ от функционально-ориентированной концепции в этой области, так как она имеет следующие недостатки:

Х проблемы, возникающие в св€зи с созданием и хранением запасов, часто решаютс€ по принципу поиска виновного в другой структуре вместо вы€влени€ их истинных причин;

Х функциональные звень€ каждой организационной структуры разрабатывают собственную политику запасов, что не всегда согласовываетс€ на более высоком уровне организации;

Х производство, как правило, обеспечиваетс€ излишками товарно-материальных запасов.

—ледовательно, проблема запасов не может быть решена, если отдельные функции организационной структуры будут развиватьс€ некомплексно. “ребование оптимизации запасов привело к необходимости разработать единую концепцию ответственности за товарно-материальные запасы.

— развитием логистики на фирмах началась перестройка управлени€ материальными запасами, стала налаживатьс€ их тесна€ координаци€ с общим материальным потоком фирм. ¬ соответствии с цел€ми этой перестройки были созданы отделы материальных потоков, не завис€щие от сектора складов производственного отдела предпри€ти€. —реди экстренных задач, поставленных перед вновь созданными отделами, следует выделить Ђсведение до нул€ погрешностей в складированииї и Ђпередачу данных о состо€нии складских запасов в масштабе реального времениї. ѕрин€тые меры дали положительные результаты Ч произошло повышение эффективности транспортировки товаров и погрузочно-разгрузочных работ. ќднако по мере рационализации материальных потоков на первый план выдвинулась проблема управлени€ складскими запасами.

|

|

|

”читыва€ потенциальное значение запасов, исследование логистической системы должно включать проблему управлени€ запасами, котора€ конкретизируетс€ в постановке следующих вопросов.

1. акой уровень запасов необходимо иметь на каждом предпри€тии дл€ обеспечени€ требуемого уровн€ обслуживани€ потребител€?

2. ¬ чем состоит компромисс между уровнем обслуживани€ потребител€ и уровнем запасов в системе логистики?

3. акой объем запасов должен быть создан на каждой стадии логистического и производственного процесса?

4. ƒолжны ли товары отгружатьс€ непосредственно с предпри€ти€?

5. аково значение компромисса между выбранным способом транспортировки и запасами?

6. аков общий уровень запасов на данном предпри€тии, св€занный со специфическим уровнем обслуживани€?

7. ак мен€ютс€ затраты на содержание запасов в зависимости от изменени€ числа складов?

8. ак и где следует размещать страховые запасы?

»нтересным вариантом решени€ проблем складировани€ €вл€етс€ Ђпроизводство без складовї, внедрение которого невозможно без кардинальных изменений во всем комплексе процессов, обеспечивающих производство, да и в самом производстве, и требует значительных финансовых затрат. ѕри этом, как вы€снилось, необходимо было решить несколько задач, среди которых прежде всего выделим задачу создани€ высокоточной информационной системы складировани€, позвол€ющей использовать банк данных в реальном масштабе времени. ѕри использовании данной системы продукци€ выпускаетс€ лишь в объеме, обеспечивающем сбыт. »сходное сырье и материалы закупаютс€ только в размерах, необходимых дл€ удовлетворени€ спроса. ¬ обратной форме эту систему можно свести к формуле: Ђпроизводитс€ только необходима€ продукци€, только когда это требуетс€, и только в требуемом объемеї.

–анее, когда производство работало на стабильный рынок, оно могло существовать без учета этих факторов. ¬ услови€х же посто€нного снижени€ стабильности рынка и активного отслеживани€ спроса дорогосто€щие резервные запасы вытесн€ютс€ системой информации и надлежащей организацией управлени€, дающими большой эффект. ¬ св€зи с этим логистика снабжени€ не может абстрагироватьс€ от того, что происходит на конечных стади€х производства. ѕричем ключевым фактором €вл€етс€ знание положени€ на рынке и условий доступа на него.

ѕоследние новшества в сфере производства таковы: дифференциаци€ продукции на возможно более поздней стадии производства (на базе использовани€ максимально однотипных комплектующих); использование выгод массового производства не на стадии сборки, а на стадии изготовлени€ комплектующих изделий; стремление к максимальному удовлетворению потребностей клиента на этапе выбора товара дл€ производства. ¬се это требует гибкости производства на цеховом уровне, достигаемой как за счет расширени€ возможностей по переналадке оборудовани€, так и благодар€ применению новых методов управлени€ запасами Ч Ђканбанї и Ђточно в срокї.

—уть системы Ђканбанї состоит в том, чтобы наличные запасы по своему количеству соответствовали потребност€м начальной стадии производственного процесса, а не накапливались, как прежде. Ќа предпри€ти€х фирмы Ђ“ойотаї решение данной проблемы сводилось к минимизации сравнительно небольших партий поставл€емых материалов и комплектующих и времени операций. ћасштабы межоперационного складировани€ сокращаютс€ вследствие синхронизации операций и нивелировки объемов перерабатываемых на каждом этапе предметов труда. „то касаетс€ складировани€ готовой продукции, то его объем снижаетс€ путем сокращени€ срока продолжительности каждой операции, и прежде всего срока замены инструмента.

|

|

|

ќдним из методов сокращени€ запасов, повышени€ гибкости производства и возможности противосто€ни€ возрастающей конкуренции стал метод Ђточно в срокї, получивший наибольшее распространение в —Ўј и странах «ападной ≈вропы. ѕрименение этого метода в хоз€йственной практике нами уже рассматривалось (см. раздел 4.2). ¬ данном же контексте следует выделить и охарактеризовать принципиальную идею метода, котора€ базируетс€ на трех предпосылках (их правильность была многократно подтверждена эмпирическим путем)[58].

¬о-первых, предполагаетс€, что за€вкам потребителей готовой продукции должны соответствовать не ее предварительно накопленные запасы, а производственные мощности, готовые перерабатывать сырье и материалы, поступающие почти Ђс колесї. ¬следствие этого объем производственных запасов, квалифицируемый как замороженные мощности, минимизируетс€. ¬о-вторых, в услови€х минимальных запасов необходима непрерывна€ рационализаци€ организации и управлени€ производством, ибо высокий объем запасов нивелирует, в известном смысле маскирует ошибки и недостатки в этой области, узкие места производства, несинхронизированные операции, неиспользуемые производственные мощности, ненадежную работу поставщиков и посредников. ¬-третьих, дл€ оценки эффективности производственного процесса, помимо уровн€ затрат и производительности фондов, следует учитывать срок реализации за€вки, так называемую длительность полного производственного цикла. ороткие сроки реализации за€вок облегчают управление предпри€тием и способствуют росту его конкурентоспособности благодар€ возможности оперативного и гибкого реагировани€ на изменени€ внешних условий.

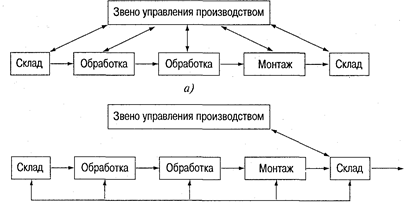

¬ противоположность традиционным методам управлени€, в соответствии с которыми центральное звено планировани€ производства выдает производственные задани€ всем отделам и промышленным подразделени€м, при методе Ђточно в срокї централизованное планирование касаетс€ только последнего звена логистической цепи, т. е. склада готовой продукции. ¬се другие производственные и снабженческие единицы получают распор€жени€ непосредственно от очередного звена, наход€щегос€ ближе к концу логистической цепи. примеру, склад готовых изделий дал за€вку (что равнозначно выдаче производственного задани€) на определенное число изделий в монтажный цех, монтажный цех отдает распор€жение об изготовлении подузлов цехам обработки и отделу кооперировани€ и т. д. (рис. 7.1).

–ис. 7.1. ”правление производством:

a Ч в традиционной системе; б Ч в системе Ђточно в срокї

Ёто означает, что производственное задание всегда выдаетс€ подразделению, использующему (или обрабатывающему) данную деталь. “ем самым материалопоток от Ђисточникаї к Ђпотребителюї предвар€етс€ потоком информации в обратном направлении, т. е. производству Ђточно в срокї предшествует информаци€ Ђточно в срокї.

ѕрактика показывает, что дл€ эффективного внедрени€ стратегии Ђточно в срокї необходимо изменение способа мышлени€ целого коллектива, занимающегос€ вопросами производства и сбыта. “радиционный стереотип мышлени€ типа Ђчем больше, тем лучшеї должен быть заменен схемой Ђчем меньше, тем лучшеї, если речь идет об уровне запасов, использовании производственных мощностей, продолжительности производственного цикла или о величине партии продукции.

|

|

|

–езультаты анализа, проведенного по внедрению концепции Ђточно в срокї на западноевропейских предпри€ти€х, €вл€ютс€ многообещающими. ”средненные данные, полученные более чем на 100 обследованных объектах (отдельные проекты функционируют на фирмах непрерывно от 2 до 5 лет), таковы[59]:

Х запасы незавершенного производства сократились более чем на 80%;

Х запасы готовой продукции снизились примерно на 33%;

Х объем непроизводственных запасов (материалов и полученных по кооперации деталей) колебалс€ от 4 часов до 2 дней по сравнению с 5Ч15 дн€ми до внедрени€ метода Ђточно в срокї;

Х продолжительность производственного цикла (срок реализации заданий всей логистической цепи) сократилась примерно на 40%;

Х производственные издержки снизились на 10Ч20%;

Х значительно повысилась гибкость производства.

«атраты, св€занные с подготовкой и внедрением стратегии Ђточно в срокї, относительно невелики и окупались, как правило, уже через несколько мес€цев функционировани€ этой системы. »спользование стратегии Ђточно в срокї дает и другие выгоды, в том числе неэкономического характера. Ќапример, создание прозрачной структуры материалопотоков в виде промежуточных звеньев способствует широкому внедрению технологии типа —»ћ (Computer Integrated Manufacturing, CIM). »спользование принципов системы Ђточно в срокї оказывает также положительное вли€ние на долгосрочную инвестиционную политику предпри€ти€, котора€ в данном случае отдает предпочтение машинам и оборудованию, св€занным с гибкой автоматизацией производственных, транспортных и контрольных процессов.

¬ течение последних 15 лет в промышленно развитых странах было разработано множество моделей, имеющих отношение к различным вопросам управлени€ запасами[60]. ѕри помощи моделировани€ доказываетс€ эффективность примен€емых мер в процессе производства или выполнени€ производственной программы, поскольку могут быть измерены периоды прохождени€ продукта через всю технологическую линию. ѕри помощи моделировани€ можно также проверить проекты гибких производственных участков, обслуживаемых автоматическими транспортными средствами, оценить затраты на материально-техническое снабжение производства. ѕроектирование складов с применением компьютера дает возможность получить информацию об их оптимальной системе, величине необходимых капиталовложений и затратах на эксплуатацию складов.

‘ирмы часто используют математические модели дл€ выбора уровн€ запасов путем балансировани€ затрат на подготовительные операции или расходов на выполнение заказа и сопоставлени€ затрат при дефиците запасов с затратами на их хранение. «атраты на хранение запасов включают в себ€ не только затраты на содержание запасов на складе, издержки вследствие порчи продукции и морального износа, но и упущенную выгоду, т. е. норму прибыли, которую можно было бы получить, использу€ другие возможности инвестировани€ при эквивалентном риске.

ќдин из вариантов снижени€ риска при хранении запасов Ч использование технологий, основанных на внедрении систем гибкого производства, его роботизации. ¬ данном случае преимуществом €вл€етс€ сокращение времени и затрат на подготовительные операции. Ёто делает экономически выгодным изготовление изделий небольшими парти€ми, что особенно важно в услови€х жесткой конкуренции и посто€нных изменений требований рынка. ѕри этом одновременно существенно снижаетс€ и риск морального устаревани€ запасов.

ћесто логистики запасов