Розроблення ґрунту бульдозерами. За допомогою бульдозерів виконують весь комплекс процесів земляних робіт: планування майданчиків; розроблення виїмок із переміщенням ґрунту у насип; вирівнювання ґрунту, відсипаного самоскидами; планування дна котлованів; зворотне засипання пазух траншей; повалення дерев; корчування та видалення корчів; очищення від снігу та грязі доріг тощо.

Бульдозери доцільно застосовувати для розроблення ґрунту та його переміщення на відстань до 70 м, а в окремих випадках у разі потужності трактора 200 кВт і вище — до 100... 150 м. Якщо відстань більша, бульдозери стають неефективними внаслідок великих втрат ґрунту під час переміщення.

Важкі та напівскельні ґрунти звичайно розпушують заздалегідь навісними тракторними розпушувачами, а також відкидними зубами, встановленими на тильному боці відвала бульдозера. Щільні ґрунти, важкі суглинки, м'які глини, а також промерзлі на глибину до 15 см ґрунти можна розробляти бульдозерами з гідравлічним керуванням без попереднього розпушування. У таких тракторів опускання та заглиблення відвала в ґрунт відбувається примусово.

Змінну експлуатаційну продуктивність бульдозера, м^/зміну, визначають за формулою

п 3600С,,,,,

Пе=—------ У*з*укл*ч. (IV.2)

'ц

де С — тривалість зміни, год; V — об'єм призми ґрунту в щільному тілі, зрізаного відвалом, м3:

т/ - аНІ

V=2l^V (IV.3)

де а — довжина відвалу, м; Н — висота відвалу, м; <р — кут природного укосу ґрунту, град; k — коефіцієнт розпушування ґрунту; k.t — коефіцієнт збереження ґрунту під час його транспортування:

k3 = 1 - 0,005/, (IV.4)

де / — відстань, на яку переміщують ґрунт, м; k — коефіцієнт впливу уклону розроблення ґрунту на продуктивність бульдозера; k4 — часовий коефіцієнт використання машини. Він ураховує втрати часу на догляд, обслуговування, переміщення з однієї ділянки на іншу тощо; tu — тривалість циклу, с, яка складається з тривалості різання, переміщення ґрунту з розвантажуванням та зворотного руху.

Високої продуктивності бульдозера можна досягти за рахунок вибору раціональної схеми роботи машини. В разі різання та переміщення ґрунту під уклон 10...20 % (k = 1,0...2,0) стружкою постійного перерізу якомога більшої товщини продуктивність підвищується у 1,5...2,5 раза завдяки збільшенню швидкості руху бульдозера та об'єму переміщуваного перед відвалом ґрунту. Забезпечується це збільшенням тягової сили бульдозера та зниженням опору переміщуваного ґрунту. Тому якщо немає природного уклону, пропонується створити його штучно першими трьома-чотирма проходками бульдозера.

Під час розроблення сипких та перезволожених ґрунтів на відвалі бульдозера встановлюють бокові щитки (відкрилки), що створюють своєрідний ківш без дна.

На горизонтальних ділянках зрізування рослинного шару та розроблення легких ґрунтів здійснюють тонкою стружкою однакової товщини або клиноподібною, а під час розроблення щільних ґрунтів — гребінчастим профілем (рис. IV.б, а). В цьому разі ніж бульдозера спочатку заглиблюють на якомога більшу глибину (20...25 см), після чого при виникненні перевантаження двигуна трактора ніж трохи піднімають та знову заглиблюють. Так повторюють кілька разів, кожен раз зменшуючи заглиблення порівняно з попереднім до повного накопичення ґрунту перед відвалом. Бульдозери з автоматичною системою керування відвалом забезпечують оптимальний режим різання з економічним навантаженням двигуна.

Для зменшення втрат ґрунту в процесі переміщення застосовують траншейний спосіб виконання робіт. Бульдозер, багаторазово проходячи одним і тим самим слідом, розробляє траншею, стінки якої перешкоджають розсипанню ґрунту (рис. IV.б, 6) та збільшують його об'єм перед відвалом. Траншейним способом переважно розробляють виїмки з переміщенням ґрунту за човниковою схемою. Ґрунт переміщують уздовж осі котловану, починаючи з середини, в обидва кінці (рис. IV.б, в). Спочатку розробляють першу захватку на глибину 0,8... 1 м, потім другу на ту саму глибину, третю і т. д. Між траншеями залишають перемички незайманого ґрунту 0,5...1,2 м завширшки, який зрізують після

/_

| I | |||||||||

| 1" | L ■' | ||||||||

| J'" | |||||||||

| w | »> | /J/ | /}> | w | //J | »> | -7>Г | if? ----- |

| I | ||

| г h- | "І | |

| »> A | 7Г77ПЛ~1ТГ~ | Trr-vr7"'" |

| yff"1 |

|

| Проек тна поверхня |

Б

6-6

V^TTT

Друга захВатка; Перша захВатка

Друга захВатка; Перша захВатка

| в£ |

Т'І'<П*ФІФІ------------------------------------------------------------------------

| },І)ІІІІІІІ/ГІ>>//)\ |

| vji |

| III |

| тпЬ; |

| IV |

| ■■Ц.і.і.і,і.і.і,і.і.і.і.і.і,і,і.і.і.і.і.і,і.і,|.і,і.іі.і.ш.і.ш.і.і.і,ш.і.і.і.і |

ІІІ)ІІ1>)11Н/ІІ»І>.

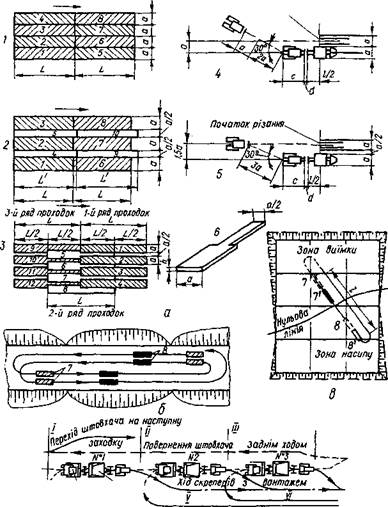

Рис. IV.6. Схеми різання ґрунту (а), способи никонаиия планувальних робіт бульдозерами (б) та розроблення виїмок (в):

/ — різання тонкою стружкою однакової товщини; 2 — те саме, клиноподібним профілем; З — те саме, гребінчастим профілем; I...VII — послідовність переміщення бульдозера

розроблення кількох траншей. Глибокі виїмки розробляють траншейним способом поярусно.

Застосовують також спарену, або групову (рис. IV.7, а), роботу бульдозерів, коли поряд два або три бульдозери з однаковою швидкістю переміщають грунт, зберігаючи відстань між торцями відвалів ЗО...50 см

|

| ran | ||||||

| Hnnnnnh | ||||||

| ^ 4 | P/v /// | |||||

| > /V/ W J// | /Л | ЛУ ЛУ /// /7 | ||||

| a | ||||||

5,0.-5,5

Рис. IV.7. Схеми виконання робіт бульдозерами:

Рис. IV.7. Схеми виконання робіт бульдозерами:

а — групова робота бульдозерів при розробленні виїмок; б — зведення насипів; є — засипання траншей; / — грунт, що переміщується поодиноким бульдозером; 2 — додатковий об'єм, що переміщується двома бульдозерами, які рухаються поряд; І...Х — послідовність переміщення бульдозера

w т! £ Л

is «і /у Z а

В

у зв'язних грунтах чи 15...ЗО см — у сипких. Втрати ґрунту при цьому мають місце лише біля зовнішніх стінок відвалів.

Різати й переміщати ґрунт на відстань до 50 м доцільно за човниковою (маятниковою) схемою. В цьому разі повернення бульдозера у вихідне положення відбувається заднім ходом. Переміщати ґрунт на відстань більш як 50 м доцільно за еліптичною схемою руху з двома поворотами або з улаштуванням через кожні 20...25 м проміжних валів. У міру накопичення ґрунту кожний вал переміщують безпосередньо у насип чи в наступний проміжний вал.

Розрівнювання (остаточне планування) грунту, укладеного бульдозером, виконують трохи піднятим відвалом під час руху вперед чи опущеним відвалом (його п'ятою та тильним боком) під час зворотного

руху. При остаточному плануванні поверхні на деяких моделях бульдозерів для автоматичної стабілізації відвала ефективні установки системи «Автоплан-1».

Для планування уклонів із закладанням від 1: 1,5 до 1: 3 та до 6,5 м завдовжки до відвала бульдозера можна кріпити додаткове навісне обладнання (відкосники).

Бульдозери широко використовують у комплекті з екскаваторами, скреперами та іншими землерийними машинами. Наприклад, під час планування основ великих котлованів, в яких не допускається перебирання ґрунту, бульдозером зачищають дно до проектної позначки та переміщають зрізаний ґрунт під ківш екскаватора для завантаження його у автосамоскиди.

Траншеї 5...7 м завширшки та 1...5 м завглибшки можна розробляти бульдозерами (якщо відстань переміщення ґрунту не перевищує 100 м) з наступним видаленням ґрунту екскаватором. Бульдозери застосовують також для зведення насипів до 2...З м заввишки з резервів (рис. IV.7, б).

Траншеї та пазухи фундаментів засипають поздовжніми проходками бульдозера з поворотним відвалом або поперечно-човниковими проходками з неповоротним відвалом. При значних об'ємах засипання різати ґрунт боковою кромкою відвала на значній поверхні важко, оскільки навкісне надходження ґрунту повертає трактор. Тому в таких випадках траншеї засипають під кутом 45 та 90° (рис. IV.7, в).

Розроблення ґрунту скреперами. Скрепери ефективні для розроблення ґрунту, оскільки виконують весь комплекс земляних робіт: розроблення, транспортування та укладання ґрунту шаром заданої товщини з частковим його ущільненням. Скрепери зручні в експлуатації, легкі в керуванні, надійні в роботі.

Причіпні скрепери (з гусеничними тракторами) з ковшем місткістю до 5 м3 застосовують для транспортування грунту на відстань до 300 м, місткістю 6...10 м3 — до 750 м та з ковшем місткістю 15 м3 — до 1000 м. Напівпричіпні скрепери з колісними тягачами та самохідні скрепери доцільно використовувати для переміщення ґрунту на відстань 0,5...5 км. Ці скрепери, на відміну від причіпних, мають велику швидкість переміщення та мобільні в роботі.

Для скорочення часу набирання ґрунту та кращого наповнення ковша («з шапкою») причіпного або самохідного скрепера через недостатню зчіпну вагу застосовують трактор-штовхач (гусеничний або колісний трактор), оснащений спереду штовхаючим пристроєм. Кількість скреперів, що обслуговуються одним трактором-штовхачем, залежить від їхнього типу, швидкості руху та відстані переміщення ґрунту.

Змінну експлуатаційну продуктивність скрепера, м3/зміну, визначають за формулою

Пе = збоос^йЛч> (IV5)

де С — тривалість зміни, год; q — місткість ковша, м3; /г, — коефіцієнт наповнення ковша щільним грунтом:

*і= W

де kn — коефіцієнт наповнення ковша розпушеним грунтом; k — коефіцієнт розпушування ґрунту у ковші; kf — коефіцієнт впливу глибини виїмки та висоти насипу на продуктивність самохідного скрепера (для причіпних скреперів kj = 1); &ч — часовий коефіцієнт використання скрепера; ta — тривалість циклу розроблення перших горизонтів чи відсипки перших шарів:

t=t+t+t+t+t, (IV.6)

ц к с р п пов' х '

де tK; tc; t; tn; tnm ~ тривалість відповідно завантаження ковша, руху завантаженого скрепера, розвантаження скрепера, руху порожнього скрепера та час на повороти, с.

Набирання ґрунту складається з різання та наповнення ковша. Як і при роботі бульдозерів, різати скреперами ґрунт можна стружкою однакової товщини, клиновидним та гребінчастим профілем (див. рис. IV.б, а). Характер зрізуваної стружки залежить від виду ґрунту, його стану, типу та потужності тягача і трактора-штовхача, а також від прийнятої схеми виконання робіт.

Різання ґрунту виконують послідовними рядами проходок за схемами: смуга поряд зі смугою, через смугу, ребристо-шаховими проходками (рис. IV.8, а).

Розроблення ґрунту за схемою смуга поряд зі смугою скреперами зі звичайними прямокутними ножами неефективна через втрати ґрунту у вигляді бокових валків. Розроблення проходками через смугу та за ребристо-шаховою схемою зменшує розсипання ґрунту під час різання та поліпшує умови наповнення ковша. При ребристо-шаховому розробленні ширина стружки з другого ряду проходок у кінці наповнення ковша зменшується, що знижує опір різанню та наповненню ковша, сприяє швидкому надходженню ґрунту в ківш та наповненню його «з шапкою».

Різання ґрунту за схемами смуга поряд зі смугою та через смугу виконують самохідними скреперами (рис. IV.9, а). Ступінчаста форма ножа дає змогу вирізати стружку з потовщеною середньою частиною, яка утворює невеличку траншею, що перешкоджає розсипанню ґрунту по боках.

Якщо ківш наповнюється надмірно товстою стружкою чи ніж врізається занадто глибоко, то колеса чи гусениці тягача і трактора-штовхача буксують. Тому важливо заздалегідь визначити та підтримувати потрібну глибину різання. Робота в такому режимі можлива, якщо на скрепері встановити автоматичний пристрій типу «Стабилоплан», який, крім цього, дає змогу більш раціонально використати потужність двигуна та полегшити працю машиніста.

|

| Початок різання. |

| ІТрактор- Причіпнищ штовхач - скрепер |

Рис. IV.8. Розроблення грунту скреперами:

а — схема розроблення грунту (цифрами вказана послідовність розроблення смуг); б — схема роботи скреперів за спіраллю на ділянці, де чергуються насипи та виїмки; в — те саме, за еліпсом при плануванні будівельних майданчиків; г — ланцюжкова схема завантаження скреперів; / — розроблення грунту за схемою смуга поряд зі смугою; 2 — те саме, через смугу; 3 — те саме, ребристо-шаховими проходками; 4, 5 — схема взаємодії трактора-штовхача зі скрепером; 6 — форма стружки; 7-7' — набирання грунту; 8-8' — розвантаження; /, //, /// — ділянки набору грунту скреперами № 1, 2, 3; IV, V, VI — порожній хід скреперів Кч 1, 2, З

Рис. IV.9. Особливості розроблення грунту самохідними скреперами: а — схеми різання грунту; б — схема завантаження скреперного поїзда без штовхана; в — схема завантаження скрепера трактором-штовхачем; / — різання за схемою смуга поряд зі смугою; 2 — те саме, через смугу; 3 — завантаження попереднього скрепера (задній діє як штовхач); 4 — завантаження заднього скрепера (передній діє як тягач); 5 — шлях повернення штовхача на вихідну позицію; 6 — ділянки шляху скрепера та штовхача перед початком завантаження; І...Х — послідовність розроблення

Під час набирання грунту за допомогою трактора-штовхача холостий хід його має бути якомога меншим (див. рис. IV.8, а, 4, 5). Якщо фронт робіт достатньо великий, прискорення переходу трактора-штовхача від одного скрепера до іншого здійснюється по ланцюжковій схемі завантаження (рис. IV.8, г).

Самохідні скрепери, в тому числі й скрепери з мотор-колесами, набирають грунт лише за допомогою трактора-штовхача. Пиевмоколісний трактор-штовхач (рис. IV.9, в) з буфером-амортизатором може починати процес штовхання на ходу при швидкості 10... 12 км/год.

У скреперних поїздах із двох-трьох скреперів (рис. IV.9, б) краще, ніж у поодиноких скреперах, використовується зчіпна вага завдяки великій кількості ведучих коліс, тому скрепери можуть розробляти грунт без допомоги штовхача.

Для підвищення продуктивності скрепера використовують уклони місцевості, за відсутності яких вони створюються штучно. Під час руху скрепера під уклон 5... 12 % грунт можна різати товстішим шаром і наповнювати ківш на більш короткому шляху; це дає змогу скоротити

час наповнення ковша у 1,3... 1,5 раза порівняно з різанням горизонтальними шарами. У піщаних грунтах для збільшення наповнення ковша рекомендується різати ґрунт на підйом до 5 %.

У процесі планування майданчиків скрепери рухаються за кривими, що нагадують еліпс або спіраль (рис. IV.10, а, г). Розроблення виїмок та зведення лінійно-протяжних насипів залежно від місцевих умов, розташування місць набору та навантаження ґрунту виконують за різними схемами.

За поперечно-човниковою схемою (рис. IV. 10, д) зводять насипи та дамби, а також розробляють виїмки та канали 1,5 м завглибшки, переміщуючи ґрунт у двобічні відвали: ґрунт набирають перпендикулярно до осі виїмки в разі переміщення скрепера як в один, так і в інший бік. За цією схемою продуктивність скрепера на 20...25 % вища, ніж за еліптичною.

За схемою руху скрепера визначають найкоротший та без крутих поворотів шлях транспортування ґрунту. Довжина забою та фронту розвантаження має забезпечувати повне завантаження та розвантаження ковша при мінімальних уклонах в'їздів та виїздів. Поздовжнє переміщення ґрунту на відстань понад 300...500 м доцільне тільки самохідними скреперами.

Еліптичну схему (рис. IV. 10, а) використовують для зведення насипів до 2 м заввишки при фронті роботи 50... 100 м. Схему «вісімкою» (рис. IV. 10, б) використовують для зведення насипів до 4...6 м заввишки. Вона потребує більшого фронту робіт порівняно з еліптичною і більш продуктивна.

Ці дві схеми можна застосовувати в усіх випадках зведення насипів з однобічних та двобічних резервів, а також улаштування виїмок з укладанням ґрунту в дамби, насипи чи кавальєри, при планувальних роботах.

За зигзагоподібною схемою (рис. IV. 10, в) зводять насипи 2,5...б м заввишки з ґрунтів однобічних резервів при довжині захватки 200 м і більше.

За спіральною схемою (рис. IV.10, г) зводять широкі насипи до 2,5 м заввишки з ґрунтів двобічних резервів з укладанням ґрунту у кавальєри. Ширина насипу відповідає чи перевищує довжину шляху розвантаження скрепера.

Продуктивність скрепера, що працює за зигзагоподібною та спіральною схемами, перевищує приблизно на 15 % продуктивність скрепера, що працює за еліптичною схемою.

Ґрунт у насип вивантажують горизонтальними шарами 10...35 см завтовшки залежно від властивостей грунту та засобів його ущільнення. Причому розвантаження доцільно починати з ближніх місць для того, щоб при відсипанні віддалених місць проходками скрепера частково ущільнювати раніше відсипаний ґрунт.

Використання великовантажних самохідних скреперів для цих робіт дає змогу за одним заходом ще й ущільнювати ґрунт без зниження продуктивності на відсипанні (рис. IV. 10, є).

|

Рис. IV. 10. Схеми виконання робіт скреперами:

а — переміщення за еліпсом; б — «за вісімкою»; в — зигзагом; г — за спіраллю; д — за поперечно-човниковою схемою; є — суміщення процесів відсипання та ущільнення грунту скреперами; / — карта відсипання; 2 — карта ущільнення; 3 — напрямок руху скреперів до насипів; 4 — те саме, до забою; І...IV — послідовність відсипання та ущільнення Грунту скреперами

Завершують планувальні роботи за допомогою тих самих скреперів, які виконували основні земляні роботи. Опущений ківш ножем зрізує дрібні нерівності й засипає зрізаним ґрунтом невеликі заглиблення, вирівнюючи поверхню ґрунту.

Виїмки ґрунтів екскаваторами. В процесі влаштування котлованів та планування майданчиків, якщо робочі позначки дають змогу наповнити ківш за один прийом копання ґрунту, використовують екскаватори з прямою лопатою в комплекті з транспортними засобами.

Найчастіше майданчики планують екскаватором із ковшем місткістю 0,5... 1,0 м3. При розробленні щільних та розпушених скельних ґрунтів застосовують ковші із зубами, які дають змогу одночасно й розпушувати ґрунт.

Для легких та м'яких ґрунтів ефективнішими є змінні ковші трохи більшої місткості з суцільною ріжучою окрайкою. Для розроблення більш міцних ґрунтів (IV —V груп) слід застосовувати екскаватори, оснащені ковшами місткістю понад 1 м3.

Екскаватор з ковшем потрібної місткості вибирають залежно від обсягів робіт, характеристики ґрунту та робочих позначок забою.

Найменша висота забою, що забезпечує наповнення ковша екскаватора ґрунтом «із шапкою» при розробленні прямою лопатою, має бути не менше трикратної висоти ковша, а найбільша --• не більше максимальної висоти копання екскаватора.

Забоєм називають робочу зону екскаватора, яка складається з майданчика, на якому розміщений екскаватор, частини масиву ґрунту, що розробляється із однієї стоянки, та майданчика для стоянки транспортних засобів під час завантаження. Розробляють ґрунт проходками.

Планувати майданчики екскаватором з прямою лопатою краще за все боковими проходками, використовуючи транспорт, розміщений на рівні підошви забою паралельно осі переміщення екскаватора, але назустріч йому (рис. IV.11, а). Параметри забою та проходок визначають у проекті виконання робіт відповідно до технічних характеристик екскаватора (радіусів різання, вивантаження, висоти вивантаження, довжини робочого переміщення тощо). Крім того, параметри залежать від геометричних розмірів майданчика, що підлягає плануванню, виду транспортних засобів та розташування транспортних шляхів, групи ґрунту.

Найменша тривалість циклу досягається, якщо кут повороту стріли екскаватора становить 70...90°.

Рис. IV.11. Планування майданчиків екскаваторами:

а — схема забою при розробленні грунту боковою проходкою; б — спільна робота екскаватора з бульдозером при невеликій товщині шару, що зрізується; RB — радіус розвантаження; В — відстань між проходками екскаватора; R — найбільший радіус конання; Лст — те саме, на рівні стоянки; /п — крок пересування; / — стоянка екскаватора; 2 — центр ваги забою; 3 — вісь попередньої проходки екскаватора; 4 — віха; 5 — напрямок переміщення грунту бульдозером

Екскаватор розміщують у забої так, щоб вісь його переміщення знаходилась від бровки внутрішнього укосу на відстані, м,

В, < J/?2 - її, (IV.7)

де R — найбільший радіус копання, м; / — довжина робочого пересування, м.

Для гідравлічних екскаваторів величина В] може дорівнювати радіусу копання на рівні стоянки R, який значно більший, ніж у канатних екскаваторів.

Відстань, м, від осі до підошви зовнішнього укосу не повинна перевищувати

В2 = 0,7#ст. (IV.8)

Екскаватори, оснащені прямою лопатою, розробляють котловани переважно в ґрунтах сухих та нормальної вологості лобовими або боковими проходками із завантаженням ґрунту в транспортні засоби (рис. IV. 12, а...є). Через конструктивні властивості це оснащення майже не застосовують для роботи з відсипанням у відвал. Місткість ковша вибирають за обсягом робіт, глибиною котловану та властивостями ґрунту. В мокрих забоях та при високому рівні ґрунтових вод треба влаштовувати відкритий водовідлив або зниження ґрунтових вод.

Розроблення котлованів лобовими проходками виконують, розміщуючи транспортні засоби безпосередньо в забої (рис. IV. 12, а...д), рідше — вище рівня підошви забою (рис. IV. 12, є). Можливість розроблення котлованів тією чи іншою проходкою залежить від характеристики робочого обладнання, глибини копання та ширини котловану.

Якщо транспортні засоби розташовані вище рівня підошви забою, то найбільша глибина котловану, м, за описаних раніше умов

h < Нв - (Лт + 0,5), (IV.9)

де Н — найбільша висота розвантаження, м; Лт — висота транспортної одиниці до верху борта, м; 0,5 — мінімально допустима відстань між нижньою кромкою відкритого днища ковша екскаватора та верхом борта транспортного засобу, м.

Якщо глибина котловану перевищує максимальну висоту копання екскаватора, то розроблення ведуть ярусами (рис. IV. 12, є), прагнучи, щоб у периметр котловану вписати мінімальну кількість проходок.

Котловани 1,57? завширшки (рис. IV.12, а) розробляють лобовою проходкою з однобічним завантаженням транспортних засобів. Котловани 1,5... 1,97? завширшки розробляють лобовою проходкою з двобічною подачею транспортних засобів (рис. IV.12, б). Найбільша ширина, м, лобової проходки екскаватора, що переміщується по прямій, не повинна перевищувати

|

| 8<l,5lf 8*(1,5.J,S)R B*2,5R |

| B=3R | |

Bn<2^R2-l2n, (IV. 10)

де І — довжина робочого переміщення екскаватора, м.

Котловани 1,9...2,57? завширшки розробляють розширеною лобовою проходкою з переміщенням екскаватора зигзагом (рис. IV. 12, є), а до 3,5/? — упоперек котловану (рис. IV. 12, г). Широкі котловани (більше ніж 3,5/?) розробляють спочатку лобовою, а потім боковими проходками. Максимальна ширина кожної бокової проходки, м,

В6 = Вл + 0,7/?ст, (IV.11)

де /?ст -- найбільший радіус копання на рівні стоянки екскаватора, м.

Розроблення прямими лопатами котлованів та траншей здійснюється з недобором ґрунту в підошві котловану чи траншеї не більше ніж 5...20 см при місткості ковша 0,25...5 м3.

Розроблення недоборів ґрунту, як правило, виконують механізованим способом: найчастіше бульдозерами (див. рис. IV.11, 6), а також автогрейдерами, екскаваторами-планувальниками, екскаваторами зі спеціальними зачищувальними ковшами.

Для в'їзду в забій улаштовують траншеї з уклоном 0,10...0,15 %. Ширину в'їзних траншей по низу беруть З...3,5 м за умови, що транспорт рухається в один бік.

Експлуатаційна змінна продуктивність екскаватора, м3/зміну,

Пе = 360°С^ч, (IV. 12)

де С — тривалість зміни, год; t — тривалість циклу, с; Е — місткість ковша, м3; k% — коефіцієнт наповнення ковша ґрунтом у щільному тілі; k — коефіцієнт використання екскаватора за часом зміни, який враховує допоміжні операції із забезпечення нормальної роботи екскаватора: заправляння паливно-мастильними матеріалами, догляд за машиною під час роботи (мілкий кріпильний ремонт, змащення), відведення екскаватора

Рис. IV.12. Розроблення котлованів одноківшевими екскаваторами: а — лобова проходка екскаватора, оснащеного прямою лопатою, що завантажує грунтом автосамоскид з одного боку; б —те саме, з двобічним завантаженням; є — те саме, із зигзагоподібним переміщенням екскаватора; г — те саме, з переміщенням упоперек котловану; д — бокова проходка; є — розроблення ярусами (І...IV — послідовність проходок); є, — торцева проходка екскаватора, оснащеного зворотною лопатою чи драглайном, при переміщенні екскаватора по прямій; ж — те саме, з двома проходками екскаватора; з — те саме, при зигзагоподібному переміщенні екскаватора; и — поперечно-торцева проходка; і — поздовжньо-торцева проходка; ї — схема забою драглайна; й — поперечно-човникова схема організації забою; к, л ~ поздовжньо-човникова схема організації забою; / — вісь проходки; 2 — стоянка екскаватора; 3 — напрямок руху автотранспорту; 4 — віхи; 5 — вісь попередньої проходки; б — автосамоскид; 7 — опускання ковша та набирання Грунту; 8 — закінчення набирання грунту та підйом ковша; 9 — розвантаження ковша; а — кут нахилу стріли; (3 — середній кут повороту

за межі небезпечної зони на час вибуху в процесі розроблення мерзлих та скельних грунтів тощо.

Екскаватор з ковшем місткістю до 0,65 м3 обслуговує один машиніст, місткістю понад 0,65 м* — машиніст та його помічник.

Ґрунт від екскаватора найчастіше перевозять автосамоскидами, рідше — тракторними причепами, стрічковими конвеєрами, залізницею, гідравлічними засобами.

Кількість транспортних одиниць (автосамоскидів, автосамоскидів з причепами, поїздів) за умови безперервної роботи екскаватора

N = tu/tT, (IV. 13)

де tn — тривалість циклу роботи транспортної одиниці, хв:

'ц^т+^ + W (ІУЛ4)

де tr — тривалість завантаження транспортної одиниці, хв; / — відстань перевезення грунту, km; v — середня розрахункова швидкість руху з вантажем та порожняком, км/год; t — тривалість розвантаження з маневруванням, хв.

Для ефективного використання екскаватора і транспортних засобів доцільно брати місткість транспортної одиниці рівну 4... 10 об'ємам ковша екскаватора.

Екскаватором, оснащеним зворотною лопатою чи драглайном, розробляють котловани торцевими чи боковими проходками з розміщенням екскаватора вище рівня дна забою та завантаженням грунту в транспортні засоби. Вказані умови дають змогу використовувати ці екскаватори і для розроблення зволожених та мокрих ґрунтів.

Можливість розроблення котлованів торцевою чи боковою проходками залежить від характеристики робочого оснащення екскаватора, глибини копання та ширини котловану.

Найбільшу ширину торцевої проходки по верху в разі переміщення екскаватора по прямій (рис. IV. 12, є) та подачі транспорту з двох боків визначають за формулою (IV. 10), а по низу — із виразу

В<2 (#CT-/?ctg(p), (IV. 15)

де h — глибина котловану; <р — кут укосу.

Ширина торцевої проходки при двобічному завантаженні транспортних засобів перебуває в межах 1,6...1,7/?. Якщо подача транспортних засобів однобічна, ширина зменшується до 1 ,3R, вісь руху екскаватора переміщується в бік розташування транспорту. Під час розроблення котлованів із вивантаженням грунту у відвал ширина проходки обмежується необхідністю розміщення ґрунту у відвалі з утворенням берми-майданчика від бровки котловану до підошви відвалу.

Котловани, ширина яких перевищує максимальну ширину проходки екскаватора, що переміщується по прямій, розробляють зигзагоподібними, поперечно-торцевими або кількома торцевими проходками (рис. IV. 12, з, и, і). Кут повороту екскаватора при торцевих проходках та подачі транспортних засобів з боку розроблення може бути до ЗО...60°.

Найбільша ширина, м, кожної наступної торцевої проходки (якщо розробляють один бік виїмки)

B<^R2~ll -Actgcp. (IV.16)

Довжина робочого пересування екскаватора /, особливо гідравлічного, змінюється в значних межах і залежить від конструктивних розмірів екскаватора, глибини котловану її, відстані від бровки укосу виїмки до найближчої опори екскаватора /у та кута робочого укосу виїмки р\ які визначаються ґрунтовими умовами.

Довжина робочого пересування, м, у всіх випадках має бути не більш як

ln=R3-R3', (IV. 17)

де R3 — найбільший радіус копання на рівні дна виїмки; Rf' — найменший радіус копання на рівні дна виїмки (змінні величини, що залежать від глибини), м.

За поперечно-човпиковою схемою (рис. IV. 12, й) розроблення котлованів драглайном грунт набирається по черзі з кожного боку автосамоскида, розташованого на дні виїмки. Вивантаження грунту відбувається без зупинки стріли екскаватора в момент перевертання ковша над кузовом автосамоскида.

За поздовжньочовнаковою схемою (рис. IV. 12, к, л) ґрунт набирають перед задньою стінкою кузова і, піднявши ківш, розвантажують його над кузовом. Завдяки зменшенню висоти підняття ковша та кута повороту екскаватора до 6... 10° продуктивність екскаватора збільшується в 1,5...2 рази. Ця схема доцільна для розроблення широких котлованів.

При розробленні котлованів боковими проходками та вивантаженні ґрунту у відвал рекомендується виконувати роботу за круговим циклом — поворотом екскаватора на 360°.

Екскаватором, оснащеним зворотною лопатою чи драглайном, розробляють також траншеї нижче рівня стоянки з вертикальними стінками чи з укосами торцевими або боковими проходками, вивантажуючи ґрунт у транспортні засоби чи у відвал (в один або два боки). Звичайно траншею розробляють торцевим забоєм із переміщенням екскаватора по осі траншеї та укладанням ґрунту у відвал з одного боку при кутах повороту стріли а = 60...90° (рис. IV.13, а). Якщо ґрунт у відвалі не розміщується, то для його перерозподілення додатково використовують

| 7ГТ |

| *г |

| Г/І /Л "А "Г | |

| :'*^-да | |

| /// Л ' | A W |

|

А-А

тривалість дії навантаження від стискання шин забезпечується добра якість ущільнення. Котками середньої маси (до 10 т) ущільнюють шари 10...25 см завтовшки за 2...10 проходів котка по одному сліду, котками більшої маси (до 45 т) — шар 25...50 см завтовшки за таку саму кількість проходів котка по одному сліду.

Кулачковими котками та котками на пневмоколісному ходу ґрунт ущільнюють послідовними замкненими проходами котка по всій площі насипу з перекриттям кожного проходу на 0,2...0,3 м (рис. IV.16, а). Важливо, щоб перший прохід котка забезпечив потрібну рівність поверхні шару ґрунту, яка зберігається при наступних проходах. Тому перші проходи здійснюють на 1 —2-й швидкості трактора, а інші — на 3 —4-й.

Закінчивши укочування всієї площі, процес повторюють стільки разів, скільки проектом передбачено проходів котка по одному сліду для досягнення потрібної щільності.

Котки з гладкими металевими вальцями придатні для ущільнення зв'язних ґрунтів шаром до 15 см. Такими котками доречно виконувати ущільнення, коли верхній шар насипу є основою під фундаменти чи під'їзні шляхи, а також при засипанні верхньої частини пазух у стиснених умовах (рис. IV.16, в). Нижні шари пазухи 15...20 см завтовшки навколо фундаменту ущільнюють пневматичними та електричними трамбівками (рис. IV. 16, в).

Трамбувальними плитами масою 2...7 т, підвішеними на стрілі кранів чи екскаваторів, ущільнюють піщані та глинисті ґрунти, якщо товщина відсипаного шару 0,4... 1 м і кількість ударів 1...5 (рис. IV. 16, г). Недоліком цього способу є підвищене зношування крана чи екскаватора.

Вібраційними котками ущільнюють піщані ґрунти шарами 0,4...0,5 м при збуджувальній силі 180...280 кН. Для досягнення потрібної щільності кількість проходів по одному сліду беруть від 2 до 6.

Ґрунт ущільнюють за круговою схемою або човниковим способом.

Заздалегідь насичені водою піски ущільнюють глибинними вібраторами, змонтованими на рамі у вигляді пакетів та підвішеними на стрілі крана.

Зворотне засипання пазух між стінками підвалу та укосами котловану виконують після влаштування перекриття над підвалом та гідроізоляції стін. Для цього використовують лишки ґрунту, утворені під час риття котловану, переміщуючи їх бульдозером. Засипання здійснюють шарами 20...ЗО см з наступним ущільненням пневматичними чи електричними трамбівками, а також підвісними плитами.

Ґрунт пазух глибоких підвальних частин промислових споруд засипають та ущільнюють одноразово з двох боків споруди після зведення стін. Спочатку ґрунт подають та рівняють бульдозерами з одного боку цієї споруди (рис. IV.17, а), а потім, під час ущільнення цього шару ґрунту, подають та рівняють з іншого боку споруди.

Зворотне засипання котловану при складних у плані фундаментах виконують зразу після зведення підземної частини споруди (зняття

| -0.150 |

Рис. IV. 17. Зворотне засипання та ущільнення грунтів у котлованах промислових споруд:

Рис. IV. 17. Зворотне засипання та ущільнення грунтів у котлованах промислових споруд:

а — засипання пазух котловану; б — ущільнення грунту підвісною плитою при складних у плані фундаментах; / — бульдозер; 2 — ґрунтоущільню-вальна машина; 3 — кран; 4 — підвісна плита; 5 — екскаватор, оснащений грейфером; 6 — мікробульдозер; 7 — напрямок відсипання

опалубки та гідроізоляції поверхонь підземних конструкцій), до початку робіт по наземній частині. При цьому створюються найбільш сприятливі умови для механізації робіт та застосування великогабаритних машин.

Взагалі ґрунт подають екскаватором, оснащеним грейфером, а рівняють мікробульдозером. Ущільнюють ґрунт концентрованими смугами за допомогою підвісних плит у межах робочої картини, визначеної підземними конструкціями (рис. IV. 17, б). Ґрунт ущільнюють також вібро-плитами або віброзанурювачами. Насамперед виконують роботи в межах ділянки зі зниженими позначками, щоб отримати загальний рівень, а потім уже проводять роботи по всьому котловану.

Зворотне засипання траншей здійснюють після перевірки правильності укладання трубопроводів. Траншеї засипають у два прийоми: спочатку присипають трубопроводи вручну на висоту 0,2 м, потім засипають бульдозером (див. рис. IV.7, в).

Кріплення видаляють в міру засипання. Одночасно можна знімати по вертикалі не більше трьох дощок. У сипких ґрунтах кріплення розбирають по одній дошці, переставляючи розпірки. Якщо видалення кріплень викликає небезпеку (в пливунах, поблизу фундаментів існуючих споруд тощо), їх залишають у ґрунті або розбирають частково.

Магістральні трубопроводи та фундаменти засипають відповідно до будівельних норм і правил. Ґрунт завозять автосамоскидами з безпосередньою подачею його в траншеї або використовують найближчі відвали, з яких ґрунт переміщують бульдозерами чи різними траншеєзакидачами.

Ущільнення ґрунту поза населеними пунктами взагалі не здійснюють, а лишки ґрунту укладають валиком по осі траншеї. У міських умовах, на заводських майданчиках та в місцях переїздів зворотне засипання траншей виконують з пошаровим ущільненням пневмо- чи електро-трамбівками. Контролюють щільність ґрунту відбором проб, щільномі-рами ДорНИИ та приладами з використанням радіоактивних ізотопів.