Общепроизводственные расходы включают следующие затраты:

1. Содержание аппарата управления цеха

2. Содержание прочего цехового персонала

3. Амортизация зданий, сооружений и инвентаря

4. Содержание зданий, сооружений и инвентаря

5. Текущий ремонт зданий, сооружений и инвентаря

6. Испытания, опыты и исследования

7. Охрана труда

8. Износ малоценного и быстроизнашивающегося инвентаря

9. Прочие расходы.

В связи с большой номенклатурой изготовляемых в цехе изделий, в учебных целях при определении этих затрат воспользуемся следующей зависимостью:

Сцех.пр =  , руб., где

, руб., где

Сцех.пр – годовая сумма производственных расходов по проектируемому варианту, руб.;

Сцех.ср – годовая сумма производственных расходов по сравниваемому варианту, руб;

Зос.ср – основная заработная плата производственных рабочих по сравниваемому варианту, руб.;

Зос.пр – основная заработная плата производственных рабочих по проектируемому варианту, Зос.пр = 2271667 руб.;

= 1,75

= 1,75  2,25.

2,25.

Принимаем  = 2.

= 2.

Получаем, Сцех.пр = 2×2271667 = 4543334 руб.

Расчет показателей альтернативного варианта маршрута для сравнения

8.1 Расчетное количество оборудования производится по каждой группе однотипного оборудования отдельно:

ЧР =  , где

, где

– планируемый коэффициент выполнения норм штучного времени (

– планируемый коэффициент выполнения норм штучного времени (  =1,2);

=1,2);

В – общий годовой выпуск деталей (20000 шт.).

Расчет потребного количества оборудования для токарной операции:

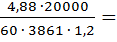

ЧРТ =  0,35 шт.

0,35 шт.

Расчет потребного количества оборудования для фрезерной операции:

ЧРС =  0,02 шт.

0,02 шт.

Определяем коэффициент загрузки на данную программу:

КЗТ =  = 0,35/1 = 0,35.

= 0,35/1 = 0,35.

КЗС =  = 0,02/1 = 0,02.

= 0,02/1 = 0,02.

Таблица 7 - Ведомость потребности в оборудовании:

| Вид обработки | Наименование станка | Модель | Количество станков | Стоимость, руб. | Транспортировка и монтаж оборудования | Полная стоимость оборудования, руб. | |

| одного станка | всех станков | ||||||

| Токарная | Токарная | 1А64 | |||||

| Сверлильная | Сверлльный | 2Н135 | |||||

| Итого: | - |

Транспортировка и монтаж оборудования берется равным 20% от стоимости оборудования.

Расчет численности основных производственных рабочих необходимо представить в табличной форме, используя для расчета следующую формулу:

Ч =  чел.,

чел.,

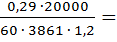

Для токарной операции: Чт =  = 0,83 чел

= 0,83 чел

Для сверлильной операции: Чф =  = 0,05 чел

= 0,05 чел

Таблица 8 – Расчет численности рабочих, занятых на нормируемых работах

| Специальность | Разряд работы | Трудоемкость годовой программы с учетом выполнения норм выработки, час | Номинальный фонд времени одного рабочего, час ТН×ТНОМ | Явочное число рабочих, чел (3:4) | Полезный фонд времени одного рабочего, час | Списочное число рабочих, чел (3:6) |

| Токарь | ||||||

| Слесарь |

После определения численности рабочих следует рассчитать фонд заработной платы.

ТГ.П.Т.=  =

=  = 1356 час.

= 1356 час.

ТГ.П.С.=  =

=  = 81 час.

= 81 час.

ТН.О.Р= ТН ×ТНОМ=254  8=2032 час.

8=2032 час.

Явочное число рабочих рассчитывается делением трудоемкости годовой программы на номинальный фонд времени одного рабочего дня. Списочное число рабочих рассчитывается делением трудоемкости годовой программы с учетом выполнения норм выработки на фонд времени одного рабочего.

Таблица 9 - Расчет фонда зарплаты рабочих, занятых на нормируемых работах

| Наименование операции | Разряд | Часовая тарифная ставка | Трудоемкость производственной программы | Тарифный фонд заработной платы | Доплаты | Годовой фонд заработной платы | |||

| По премиальным сметам | оплата отпусков | за работу в ночное время | за работу в вечернее время | ||||||

| Фрезерная | |||||||||

| Сверлильная |

Трудоемкость производственной программы определяется по формуле: ТПФ=(

В)

В)  60 =

60 =

20000)

20000)  60= 1627 час.

60= 1627 час.

ТПС=(

В)

В)  60 =

60 =

20000)

20000)  60= 97 час.

60= 97 час.

Тарифный фонд заработной платы рабочих, занятых на нормируемых работах, определяется как произведение часовой тарифной ставки и трудоемкости производственной программы.

Часовая тарифная ставка 2-го разряда:

ЧТС = (МТС  КТАР )

КТАР )  ТМЕС = (200000

ТМЕС = (200000  1,16)

1,16)  176 =1318 руб, где

176 =1318 руб, где

МТС – минимальная тарифная ставка;

КТАР – тарифный коэффициент;

ТМЕС – месячный фонд времени.

Доплаты по премиальным системам составляют 20%, оплата отпусков 15% к тарифному фонду заработной платы. Доплаты за работу в ночное время выплачиваются в размере 40% часовой тарифной ставки рабочего за каждый час работы, а за работу в вечернюю смену – 20% за каждый час работы в вечернюю смену.

Тарифный фонд заработной платы рассчитываем по формуле:

ТФЗПт = ЧТСт  Тпт = 1318

Тпт = 1318  = 2144242 руб.

= 2144242 руб.

ТФЗПс = ЧТСс  Тпс = 1318

Тпс = 1318  97 = 127424 руб.

97 = 127424 руб.

Доплаты по премиальной системе рассчитываем по формуле:

Дпрт = 20%ТФЗПт = 2144242  0,2=428848 руб.

0,2=428848 руб.

Дпрс = 20%ТФЗПс = 1111667  0,2=25485 руб.

0,2=25485 руб.

Доплаты за работу в ночное время суток рассчитываем по формуле:

Дночт = (Тгпт  0,4

0,4  ЧТСт)

ЧТСт)  ТНОМ=(1627

ТНОМ=(1627  0,4

0,4  )

)  8 = 107212 руб.

8 = 107212 руб.

Дночс = (Тгпс  0,4

0,4  ЧТСс)

ЧТСс)  ТНОМ=(97

ТНОМ=(97  0,4

0,4  1318)

1318)  8 = 6371 руб.

8 = 6371 руб.

Доплаты за работу в вечернюю смену рассчитываем по формуле:

Двечт = (Тгпт  0,2

0,2  ЧТСт)

ЧТСт)  ТНОМ=(1627

ТНОМ=(1627  0,2

0,2  1318)

1318)  8 = 53606 руб.

8 = 53606 руб.

Двечс = (Тгпс  0,2

0,2  ЧТСс)

ЧТСс)  ТНОМ=(97

ТНОМ=(97  0,2

0,2  )

)  8 = 3186 руб.

8 = 3186 руб.

Доплаты за отпуска рассчитываем по формуле:

Дотпт = 15%ТФЗПт = 2144242  0,15=321636 руб.

0,15=321636 руб.

Дотпс = 15%ТФЗПс =1111667  0,15=19114 руб.

0,15=19114 руб.

8.3 Расчёт расходов по содержанию и эксплуатации оборудования

8.3.1 Амортизация оборудования и транспортных средств

Затраты на амортизацию оборудования, транспортных средств и ценного инструмента определяются исходя из первоначальной их стоимости и действующих годовых норм амортизационных отчислений:

А =  , руб., где

, руб., где

Коб – полная первоначальная стоимость оборудования и транспортных средств;

На – норма амортизационных отчислений, На = 14,1% (для металлорежущего оборудования), На = 12,5% (для станков, работающих абразивным инструментом) [1, стр. 11];

Кз – коэффициент загрузки оборудования;

Для токарной операции на станке 1А64:

Кз – коэффициент загрузки оборудования, КзФР = 0,35;

А = ( 54000000  14,1

14,1  0,35)

0,35)  100 = 2673194 руб

100 = 2673194 руб

Для сверлильной операции на станке 2Н135:

Кз – коэффициент загрузки оборудования, КзС = 0,02;

А = ( 16800000  14,1

14,1  0,02)

0,02)  100 = 49422 руб

100 = 49422 руб

8.3.2 Эксплуатация оборудования

Эксплуатация оборудования включает несколько статей:

- затраты на вспомогательные материалы (смазочные, обтирочные материалы, эмульсии для ухода за оборудованием и содержанием его в исправном состоянии) определим по формуле:

Смв = а×Коб ×Кз, руб., где

а – коэффициент приближенного расчета, а = 3%;

Коб – полная первоначальная стоимость оборудования.

Кз – коэффициент загрузки оборудования;

СмвТ = 0,03×54000000×0,35 = 568766 руб;

См.в.с.= 0,03  0,02

0,02  16800000= 10515 руб

16800000= 10515 руб

- основная и дополнительная заработная плата вспомогательных рабочих, обслуживающих оборудование (наладчиков, электромонтеров, слесарей, ремонтных рабочих и др.). Зависит от численности основных рабочих и составляет 40% годового фонда заработной платы рабочих, занятых на нормируемых работах:

ФвспТ = 3055545× 0,4 = 1222218 руб.;

ФвспС = 181580 × 0,4 = 72632 руб.;

- годовые затраты на электроэнергию

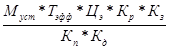

Сэ =  , руб, где

, руб, где

Сэ – сумма годовых затрат на электроэнергию;

Муст – суммарная мощность электродвигателей, установленных на станках, [3, стр. 168];

Тэф – эффективный фонд времени работы оборудования, Тэф = 3861 ч.;

Цэ – цена за 1 кВт-час электроэнергии, Цэ = 800 руб.;

Кр – коэффициент одновременной работы двигателей станка Кр = 0,9;

Кз – коэффициент загрузки оборудования;

Кп – коэффициент, учитывающий потери в сети Кп = 0,97;

Кд – КПД электродвигателей;

Годовые затраты на электроэнергию токарного станка 1А64:

Сэт = (22  3861

3861  800

800  0,9

0,9  0,35)

0,35)  (0,97

(0,97  0,85) = 25961654 руб.

0,85) = 25961654 руб.

Годовые затраты на электроэнергию сверлильного станка 2 H135:

Сэс = (4  3861

3861  800

800  0,9

0,9  0,02)

0,02)  (0,97

(0,97  0,9) = 254746 руб.

0,9) = 254746 руб.

8.3.3 Текущий ремонт оборудования

В затраты на ремонт оборудования учтем стоимость оборудования, включая транспортно-заготовительные расходы:

Стр = 0,1×Коб ×Кз, руб.;

Ст.р.т = 0,1  54000000

54000000  0,35 = 1895882 руб.

0,35 = 1895882 руб.

Ст.р.с = 0,1  16800000

16800000  0,02 = 35051 руб.

0,02 = 35051 руб.

8.3.4 Внутризаводское перемещение

Затраты на внутризаводское перемещение вычислим, исходя из грузооборота для перевозки деталей и стоимостей перемещения 1 тонны груза:

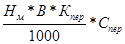

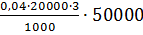

Свн.п =  , руб, где

, руб, где

Нм – норма расхода материала на единицу продукции, Нм = 0,04 кг;

B – годовая программа выпуска, В = 20000 шт.;

Кпер – коэффициент перемещения грузов, Кпер = количество станков + 1, Кпер = 2 + 1 = 3;

Спер – стоимость перемещения 1 тонны грузов, Спер = 50000 руб.;

Свн.п =  = 120000 руб.

= 120000 руб.

8.3.5 Износ малоценных и быстроизнашивающихся инструментов и приспособлений

Сумму износа малоценных и быстроизнашивающихся инструментов и приспособлений определим исходя из укрупненного норматива, 5% стоимости станка:

Сизн = 0,05×Коб×Кз, руб.,

Сизн.т = 0,05  0,35

0,35  54000000 = 947941 руб.

54000000 = 947941 руб.

Сизн.с = 0,05  0,02

0,02  16800000 = 17526 руб.

16800000 = 17526 руб.

Результаты расчетов по расходам на содержание и эксплуатацию оборудования отобразим в таблице 10

Таблица 10 – Смета расходов на содержание и эксплуатацию оборудования

| № п/п | Наименование статей расходов | Сумма, руб. |

| Амортизация оборудования и транспортных средств | ||

| Эксплуатация оборудования (кроме расходов на текущий ремонт) | ||

| Текущий ремонт оборудования | ||

| Внутризаводское перемещение грузов | ||

| Износ малоценных и быстроизнашивающихся инструментов и приспособлений | ||

| Итого |

8.3.6 Расчет производственных расходов

Сцех.пр =  , руб., где

, руб., где

Сцех.пр – годовая сумма производственных расходов по проектируемому варианту, руб.;

Сцех.ср – годовая сумма производственных расходов по сравниваемому варианту, руб;

Зос.ср – основная заработная плата производственных рабочих по сравниваемому варианту, руб.;

Зос.пр – основная заработная плата производственных рабочих по проектируемому варианту, Зос.пр = 2271666 руб.;

= 1,75

= 1,75  2,25.

2,25.

Принимаем  = 2.

= 2.

Получаем, Сцех.пр = 2×2271666 = 4543332 руб.