–оторы турбин и компрессоров опираютс€ на опорные подшипники, которые воспринимают их вес. ¬ свою очередь, на ротор действуют силы, возникающие при работе турбины или компрес≠сора. Ёти силы возникают при воздействии газа, который стре≠митс€ сдвинуть ротор в осевом направлении в сторону меньшего давлени€. ѕо направлению действи€ эти силы называют осевыми. ѕеремещению ротора в осевом направлении преп€тствует упор≠ный подшипник.

ѕри больших нагрузках длительно работают подшипники скольжени€, которые в мощных √“” используютс€ в качестве опорных и упорных. ƒл€ смазывани€ подшипников примен€ют турбинное масло.

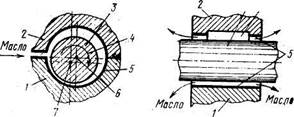

¬ опорном подшипнике (рис. 14) шейка 3 ротора рас≠полагаетс€ в цилиндрической полости, образованной верхним 2 и нижним / неподвижными вкладышами. Ќаправление вращени€ ротора показано стрелкой 4. ћасло под небольшим давлением по≠даетс€ в зазор между шейкой и вкладышами, омывает шейку в верхней части, проход€ по" полости 8 в верхнем вкладыше, и си≠лами трени€ о поверхность вращающегос€ ротора увлекаетс€ в

ƒ 8.

–ис. 14. ”стройство опорного подшипника: 1, 2 Ч нижний в верхний вкладыши, 3 Ч шейка ротора, 4 Ч на≠правление вращени€, 5 Ч баббитова€ заливка, 6 Ч ось расточки вкладышей, 7 Ч ось ротора, 8 Ч полость дл€ прохода масла.

зазор между шейкой и нижним вкладышем. “аким образом между шейкой ротора и нижним вкладышем подшипника создаетс€ тон≠ка€ пленка масла (масл€ный клин). ƒавление масла в масл€ном клине резко повышаетс€. ¬ результате создаетс€ усилие, равное весу той части ротора, котора€ приходитс€ на данный подшипник, и ротор как бы Ђплаваетї на масл€ной пленке.

ѕри работе √“” ротор Ђвсплываетї на масл€ной пленке так, что центр расточки подшипников и ось 7 шейки ротора не совпа≠дают. –ассто€ние между ними "составл€ет 0,5Ч0,7 мм. оэффици≠ент трени€ при нормальной работе подшипника составл€ет 0,002Ч0,005; Ќо даже при таком малом коэффициенте трени€ вы≠дел€етс€ большое количество теплоты и масло нагреваетс€ на,20Ч25∞ —. „тобы уменьшить трение при пуске и останове √“”, поверхность вкладышей заливают баббитом 5 Ч легкоплавким спла≠вом, обладающим низким коэффициентом трени€.

Ётот сплав состоит из 83% олова, 11% сурьмы и 6% меди (мар≠ка Ѕ-83).

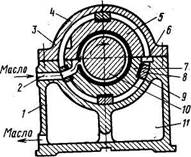

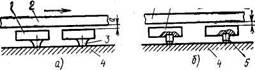

¬ простейшем опорном подшипнике (рис. 15) нижний вкла≠дыш 7, установленный' в корпус /, обычно опираетс€ на него через три колодки 8 и установочные прокладки 9. »змен€€ толщину этих прокладок, устанавливают нижний вкладыш в требуемое по≠ложение, что необходимо при центровке ротора. ¬следствие тре≠ни€ вращающейс€ шейки ротора о масл€ную пленку на вкладыши действуют силы, стрем€щиес€ сдвинуть их по окружности (про≠вернуть). Ќижний вкладыш фиксируетс€ от поворота планками 6.

Ўейка ротора 10 накрываетс€ верхним вкладышем, который шпильками крепитс€ к нижнему. —верху, устанавливаетс€ крышка 4, которую соедин€ют болтами с корпусом подшипника через фланцы 3. ћежду крышкой и верхним вкладышем также разме≠щают колодку с установочными прокладками. ћасло поступает к подшипнику по трубе 2, размещенной в корпусе, через отверстие в колодке, установочной прокладке и нижнем вкладыше.

|

|

|

“ак как при работе турбин и компрессоров их роторы враща≠ютс€ в прогнутом состо€нии, подшипники устанавливают с учетом этого прогиба, возникающего под действием сил т€жести. ќднако положение ротора относительно подшипников может измен€тьс€ и по другим причинам, например из-за изменени€ осевого усили€ или деформации корпуса. „тобы уменьшить перекосы шейки ротора относительно подшипника, примен€ют подшипники со сфери≠ческими вкладышами (рис. 16).

–ис. 15. ѕоперечный разрез опор≠ного подшипника: / Ч корпус, 2 Чтруба (подвод масла), 3 Ч фланец, 4 Ч крышка, 5, 7 Ч верх≠ний н нижний вкладыши, 6 Ч планки, 8 Ч колодка, 9Ч установочна€ про≠кладка, /0 Чшейка ротора, // Ч кар≠тер

–ис. 15. ѕоперечный разрез опор≠ного подшипника: / Ч корпус, 2 Чтруба (подвод масла), 3 Ч фланец, 4 Ч крышка, 5, 7 Ч верх≠ний н нижний вкладыши, 6 Ч планки, 8 Ч колодка, 9Ч установочна€ про≠кладка, /0 Чшейка ротора, // Ч кар≠тер

–ис. 16. ќпорный подшип≠ник со сферическими вкладышами:

1, 4 Ч обоймы, 2, 3 Ч нижний и верхний вкладыши, 5 Ч"подвод масла, в Ч сферическа€ поверх≠ность, 7 Чканал подвода масла от аварийного бачка

¬ этом случае наружную поверхность нижнего 2 и верхнего 3 вкладышей, соединенных между собой болтами, обтачивают по сфере радиусом R. јналогично обрабатывают внутреннюю поверх≠ность также соединенных между собой болтами верхней 4 и ниж≠ней 1 половинок обоймы. ƒетали обрабатываютс€ так, чтобы центр сферы радиусом R находилс€ точно на оси вращени€ ротора. —опр€гающиес€ сферические поверхности обойм и вкладышей смазываютс€ маслом, поступающим в каналы 5 и 7. ќсновным назначением канала 5 €вл€етс€ подвод масла в подшипник. анал 7 заполн€етс€ маслом из аварийного бачка. ќбоймы 4 ъ 1 креп€тс€ в корпусе подшипника неподвижно, а нижний и верхний вкладыши могут поворачиватьс€ относительно точки ќ при изме≠нении положени€ ротора относительно подшипника.

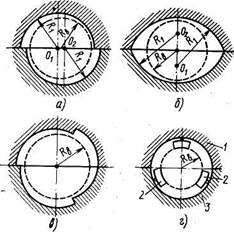

¬ насто€щее врем€ в опорных подшипниках почти не примен€ют круговую расточку (см. рис. 14), так как при этом велики рас≠ходы масла, возникает низкочастотна€ вибраци€ ротора и замет≠ное смещение вала в работающем подшипнике по отношению к неработающему.

ƒругие формы расточки опорных подшипников позвол€ют из≠бавитьс€ от тех или иных недостатков. Ќа рис. 17, аЧв показаны кругова€ расточка со смещением верхнего вкладыша относительно нижнего; овальна€ и трехклинова€ (по числу масл€ных Ђклинь≠евї, возникающих при работе подшипника).

–ис. 17. ќпорные подшипники: а Ч с круговой расточкой со смещением верхней половины относительно ниж≠ней, б, в Ч с овальной и трехклиновой расточкой, г Ч с. качающимис€ сегмен≠тами, /, 3 Ч верхний и нижний вкла≠дыши, 2 Ч сегменты; Oi O2 Ч оси верх≠него и нижнего вкладышей, RB Ч ра≠диус вала, R, Ч радиусы расточек вкла≠дышей

»спользуютс€ также подшипники с качающимис€ сегментами (рис. 17, г), на которые опираютс€ шейки ротора, сегменты 2 в свою очередь опираютс€ на поверхность внутренней расточки верхнего / и нижнего 3 вкладышей. ѕри вращении ротора они самоустанавливаютс€ так, что давление в масл€ном клине компен≠сирует ту часть ротора, которую воспри≠нимает данный сегмент.

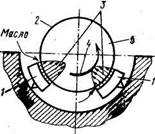

Ќа рис. 18 показана схема работы подшипника с качающимис€ сегментами. —егменты 1 устанавливаютс€ под неко≠торым углом к поверхности вала 5. ћас≠ло увлекаетс€ силами трени€ о поверх≠ность вращающегос€ вала в зазор между сегментами и валом. ƒавление в масл€≠ном клине 3 повышаетс€ и преп€тствует смещению ротора вниз.

ак уже отмечалось, кроме опорных примен€ютс€ упорные подшипники, наз≠начение которых преп€тствовать смеще≠нию ротора относительно корпуса вдоль оси вращени€ под действием осевого усили€.

|

|

|

–ис. 18. —хема работы опор- ноге подшипника с качаю≠щимис€ сегментами: / Ч сегменты, 2 Ч шейка рото≠ра, 3 Чмасл€ный клин (распре≠деление давлени€), 4 Ч направ≠ление вращени€ ротора, 5 Ч вал

—егментный упорный подшипник (рис. 19) имеет. корпус, состо€щий из верхней 8 и нижней √ половин, соединенных друг с другом по горизонтальному разъему. ¬нутри на корпус опираютс€ упорные колодки 2. Ќа валу ротора выточен упорный диск -(гребень) 6. ќсевое усилие с вала 3 передаетс€ через упор≠ный диск 6 колодкам 2, а через них Ч верхней половине 8 корпуса

подшипника.

ѕолость, в которой расположены упорные колодки 2, заполне≠на маслом, поступающим вдоль поверхности вала. Ќагретое мас≠ло удал€етс€ из подшипника через отверсти€ 5. ”порные колодки

ј-ј - работают по тому же принципу, что и сегменты трехклинового подшипника.

–ис. 19. —егментный упорный подшипник: 1,8 Ч нижн€€ и верхн€€ половины корпуса, 2, 4 Ч упор≠ные и установочные колодки, 3 Ч вал, 5 Ч отверсти€ дл€ выхода масла, 6 Ч упорный диск (гребень), 7Ч места опирани€ колодок

ћасл€ный клин создаетс€ между упорными колодка≠ми 2 и поверхностью упорного диска 6. ƒавление, возникающее в масл€ном клине, позвол€ет компенсировать осевое усилие.

г г

1 2.

| ”, \ f | ) \ ^ | \ | ||||

| ”/////, | V | ч | ||||

| 9 | Ђ'■ |

–ис. 20. ¬иды опирани€ колодок:

а Ч на ребро, б Ч на штифт, в Ч на плоские пружины,

г Ч на рычажную систему; t Ч колодка, 2 Ч упорный

диск, 3 Ч ребро, 4 Ч корпус подшипника, 5 Ч штифт, 6 Ч

пружина, 7 Ч п€та, 8 Ч опора, 9 Ч рычаг

— противоположной стороны упорного диска расположены уста≠новочные колодки 4

ќсевой разбег (перемещение) ротора при работе не должен превышать 0,3Ч0,5 мм. ѕри сборке, когда в подшипнике нет мас≠ла, разбег ротора заметно больше, так как упорный диск упира≠етс€ непосредственно в упорные колодки без масл€ного клина.

Ќаиболее широко распространено опирание упорных колодок на ребро и на штифты (рис. 20, а, б). ¬ этих случа€х, дл€ равно≠мерной загрузки упорных колодок необходимо точно выдерживать размер а. „тобы добитьс€ равномерного распределени€ усилий по упорным колодкам без точной подгонки, примен€ют различные способы опирани€ упорных колодок на корпус подшипника, на≠пример через плоские пружины' и рычажную систему (рис. 20, в, г). ќба способа позвол€ют автоматически перераспределить на≠грузки на колодки до полного выравнивани€.

”порные поверхности упорных колодок заливают баббитом.