Эксплуатация нефтяных скважин штанговыми насосами — один из основных способов механизированной добычи нефти в Советском Союзе. Штанговый насос представляет собой плунжерный насос специальной конструкции, привод которого осуществляется с поверхности через колонну штанг.

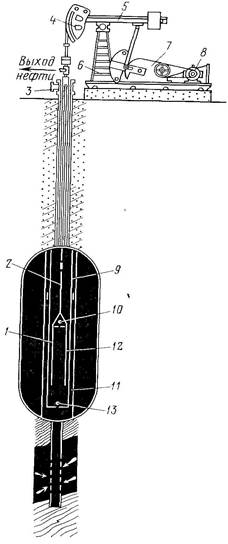

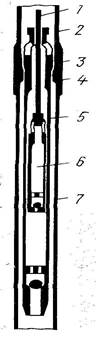

Насосная установка (рис. 90) состоит из насоса /, находящегося в скважине, и станка-качалки 6, установленного на поверхности у устья. Цилиндр 11 насоса укреплен на конце спущенных в скважину насосно-компрессорных (подъемных) труб 9, а плунжер 12 подвешен на колонне штанг 2. Верхняя штанга (сальниковый шток) соединена с головкой 4 балансира 5 станка-качалки 6 канатной или цепной подвеской. В верхней части цилиндра установлен нагнетательный клапан 10, а в нижней — всасывающий клапан 13. У

Колонна насосно-компрессорных труб, по которой жидкость от насоса поднимается на поверхность, заканчивается на устье тройником 3. Сальниковое устройство в верхней части тройника предназначено для предотвращения утечек жидкости вдоль движущегося сальникового штока (т. е. верхней насосной штанги). По боковому отводу в средней части тройника жидкость из скважины направляется в выкидную линию. Возвратно-поступательное движение колонне насосных штанг передается от электродвигателя 8 через редуктор 7 и кривошипно-шатунный механизм станка-качалки.

Принцип действия насоса следующий. При движении плунжера вверх всасывающий клапан 13 под давлением жидкости открывается, в результате чего жидкость поступает в цилиндр насоса. Нагнетательный клапан 10 в это время закрыт, так как на него действует давление столба жидкости, заполнившей насосные трубы.

При движении плунжера 12 вниз всасывающий клапан 13 под давлением жидкости, находящейся под плунжером, закрывается, а нагнетательный клапан 10 открывается и жидкость из цилиндра переходит в пространство над плунжером.

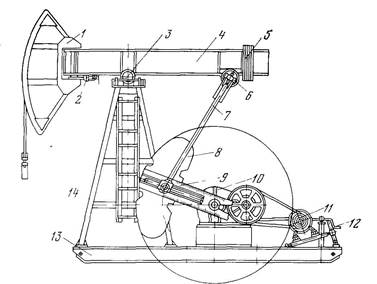

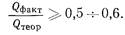

Станок-качалка (рис. 91) состоит из следующих основных узлов: рамы со стойкой, балансира с головкой и в некоторых станках с противовесами, редуктора с двумя кривошипами, на которых закрепляются противовесы и траверсы с двумя шатунами.

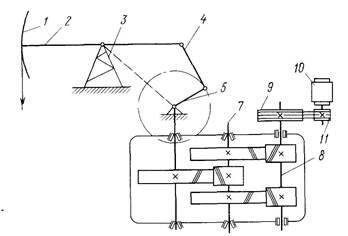

Кинематическая схема станка-качалки показана на рис. 92. Из схемы видно, что вращение вала электродвигателя при помощи клиноременной передачи передается ведущему валу редуктора. Сменные шкивы электродвигателя в зависимости от его мощности имеют диаметры от 63 до 450 мм. Диаметры шкивов на ведущем валу редуктора постоянны для каждого типа станка-качалки, но в зависимости от его грузоподъемности и крутящего момента редуктора изменяются от 315 мм у станка-качалки с наименьшей грузоподъемностью и до 1250 мм у самых тяжелых станков-качалок. Изменение передаточного числа клиноременной передачи станков-качалок от 2,5 до 5,0 достигается сменой шкивов на валу электродвигателя.

Передаточное число двухступенчатого редуктора для всех типов станков одинаково и равно 38, несмотря на то, что габариты и масса редукторов в зависимости от типа станка изменяются в больших пределах. Так, масса редуктора самого легкого станка-качалки грузоподъемностью 1,5 т равна 82, а редуктора станка-качалки грузоподъемностью 8т — 3960 кг.

|

|

| Рис. 91. Станок-качалка: /—-головка балансира; 2 — стопорное устройство головки; 3 — опорный подшипник балансира; 4 — балансир; 5 — противовесы; 6 — сферический подшипник подвески траверсы; 7 — шатун; 8 — противовес кривошипа; 9 — кривошип; 10 — редуктор; //— электродвигатель; 12 — ручка тормоза; 13 — рама 14 — стойка | |

| Рис. 90. Штанговая насосная установка |

Рис. 92. Кинематическая схема станка-качалки:

1 - головка балансира; 2 - балансир; 3 - стойка; 4 - шатун; 5 - кривошип; 6 - ведомый вал; 7 - промежуточный вал; 8 - ведущий вал; 9 — шкив редуктора; 10 - электродвигатели; 11 — шкив электродвигателя.

Длина хода точки подвеса штанг изменяется перестановкой нижнего пальца шатуна в новое отверстие кривошипа, т. е. изменением радиуса кривошипа. Длину хода можно определить из следующего выражения:

где r— рабочая длина кривошипа; а —переднее плечо балансира; b — заднее плечо балансира.

Длительность и безаварийность работы станка-качалки зависят от степени его уравновешенности. Во время работы неуравновешенного станка-качалки в течение каждого двойного хода насоса двигатель нагружается неравномерно. При ходе плунжера вверх на установку действует вес столба жидкости в трубах и вес штанг. При ходе же вниз двигатель разгружается и не производит работы, так как плунжер перемещается вниз под действием собственного веса штанг.

Такие колебания нагрузки отрицательно влияют на прочность всей установки и особенно на работу двигателя. Чтобы предотвратить преждевременный износ двигателя, необходимо выравнивать нагрузку на него в период каждого двойного хода плунжера. Это достигается уравновешиванием станка-качалки при помощи противовесов. Контргруз должен быть рассчитан так, чтобы он уравновешивал вес столба жидкости и штанг, на преодоление которого и тратится энергия электродвигателя при движении плунжера вверх.

Штанговые скважинные насосы, насосы по конструкции и способу установки разделяются на две основные группы: невставные (трубные) и вставные.

Невставные насосы характерны тем, что их основные узлы спускаются в скважину раздельно: цилиндр — на насосно-компрессорных трубах, а плунжер в сборе с всасывающим и нагнетательным клапанами — на штангах.

Подъем невставного насоса из скважины также осуществляется в два приема: сначала извлекают штанги с плунжером и клапанами, а затем трубы с цилиндром.

Вставные насосы спускают в скважину в собранном виде (цилиндр вместе с плунжером) на насосных штангах и извлекают на поверхность также в собранном виде путем подъема этих штанг. Насос устанавливают и закрепляют при помощи специального замкового приспособления, заранее спускаемого в скважину на трубах. В результате этого для смены вставного насоса (при необходимости замены отдельных узлов или насоса в целом) достаточно поднять на поверхность только насосные штанги, насосные же трубы остаются постоянно в скважине; их извлекают лишь при необходимости исправления замкового приспособления, что на практике бывает редко. Таким образом, смена вставного насоса требует значительно меньше времени, чем невставного. Кроме того, при использовании такого насоса меньше изнашиваются насосные трубы, так как нет необходимости их спускать и поднимать, а также отвинчивать и завинчивать при каждой смене насоса. Эти преимущества вставного насоса имеют особое значение при эксплуатации глубоких скважин, в которых на спускоподъемные операции при подземном ремонте, затрачивается много времени.

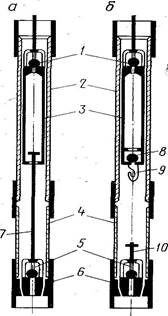

Невставные насосы подразделяются на два типа: 1) насосы двухклапанные НСН1 (насос скважинный невставной первого типа) и 2) насосы трехклапанные НСН2.

Двухклапанный насос НСН1 (рис. 93, а) состоит из трех основных узлов: 1) цилиндра с седлом конуса на конце; 2) всасывающего клапана с конусом и ловильным штоком, ввинченным в клетку клапана (шток предназначен для зацепления и извлечения на поверхность клапанного узла без извлечения цилиндра насоса); 3) плунжера с нагнетательным клапаном.

После спуска на заданную глубину насосных труб с цилиндром на штангах спускают плунжер с узлом всасывающего клапана. Посадочный конус плотно садится в гнездо, разобщая тем самым затрубное пространство и полость насоса. Для извлечения насоса из скважины плунжер приподнимается выше его обычного верхнего положения. Наконечник плунжера подхватывает при этом головку захватного штока, и уплотняющий конус вместе. с всасывающим клапаном выходит из гнезда, поднимаясь вслед за плунжером.

Существенный недостаток двухкла-панных насосов типа НСН1 — значительный объем вредного пространства (объемы между всасывающим и нагнетательным клапанами при крайнем нижнем положении плунжера). Поступающий в насос вместе с нефтью газ при снижении давления в цилиндре (ход вверх) скапливается в этом пространстве, образуя газовую подушку. Объем, занимаемый газом в насосе, уменьшает полезный объем цилиндра, т. е. снижает количество поступающей в цилиндр нефти. Коэффициент подачи таких насосов в скважинах с большим содержанием газа очень низкий.

Этот недостаток устранен в трех-клапанном насосе типа НСН2 (рис. 93,6). Вредное пространство в нем уменьшено за счет установки дополнительного нагнетательного клапана на нижнем конце плунжера. При этом ловильный шток заменяется специальным захватным приспособлением, монтируемым в нижней части плунжера. Это приспособление представляет собой замковую муфту с косыми прорезями, в клетку же всасывающего клапана ввинчивают шпиндель со шпилькой. При опускании плунжера вниз шпильки скользят по канавкам муфты, а при повороте штанг вправо и последующем их подъеме захватываются прорезями.

| Рис. 93. Невставные скважинные насосы: 1 — нагнетательный клапан; 2 — цилиндр насоса; 3 — плунжер; 4 — патрубок-удлинитель; 5 — всасывающий клапан; 6 — седло конуса; 7 — захватный шток; 8 — нижний нагнетательный клапан; 9 — ловитель; 10 — наконечник |

Насос скважинный вставной НСВ1 (рис. 94) состоит из трех основных узлов: цилиндра, плунжера 6 и замковой опоры 4. Цилиндр насоса 5 на нижнем конце имеет закрепленный наглухо всасывающий клапан, а на верхнем конце конус 3, который служит опорой насоса.

|

| Рис. 94. |

| Вставной насос |

Плунжер 6 подвешивается к колонне штанг при помощи штока /, конец которого выступает из насоса и имеет соответствующую резьбу для соединения со штангами. С целью уменьшения объема вредного пространства нагнетательный клапан установлен на нижнем конце плунжера. Насос в скважине устанавливается на замковой опоре 4, предварительно спущенной на насосных трубах 2, на нижнем конце которых смонтирована направляющая труба 7. Спущенный и укрепленный в замковой опоре вставной насос работает, как обычный трубный насос.

Цилиндры трубных насосов собираются из чугунных втулок длиной 300 мм, а вставных насосов — из стальных втулок такой же длины. В зависимости от длины хода плунжера число втулок в цилиндре составляет от 6 до 17.

С целью повышения износостойкости втулки подвергаются термической обработке. Составленные вместе они образуют один сплошной цилиндр с тщательно отшлифованной внутренней поверхностью. Рабочий цилиндр насоса заключают в стальной кожух. Собранные втулки зажимают с. двух сторон специальными муф'тами, навинчиваемыми или ввинчиваемыми в кожух.

Плунжеры штанговых насосов изготовляют длиной 1200—1500 мм из цельнотянутых бесшовных стальных труб. Наружная поверхность плунжера шлифуется, хромируется для повышения износостойкости и затем полируется. На обоих концах плунжера нарезана внутренняя резьба для присоединения клапанов или переводников. Клапаны насосов. В штанговых насосах применяют шариковые клапаны с одним шариком — со сферической фаской седла и двумя шариками — со ступенчато-конусной.

Для передачи движения от станка-качалки к плунжеру насоса предназначены насосные штанги — стальные стержни круглого сечения длиной 8 м, диаметрами 16, 19, 22 или 25 мм, соединяемые с помощью муфт.

В процессе работы глубинного насоса штанги выдерживают значительную переменную нагрузку: давление столба жидкости, воспринимаемое плунжером при перемещении вверх; силу тяжести штанг и усилия от продольных колебаний колонны штанг, возникающих при изменении нагрузки на плунжер.

Часто штанги эксплуатируются в коррозионной жидкости, которая вызывает ускоренное разрушение поверхности металла и ослабление его прочности. Такие условия эксплуатации штанг определяют, повышенные требования к их прочности, поэтому для изготовления штанг применяют сталь высокого качества.

Подача насосной установки. Общее количество жидкости, которое подает насос при непрерывной работе, называется его п од а ч е и.

Подачу насосной установки можно определить по формуле

где F — площадь поперечного сечения плунжера, м2; S — длина хода плунжера, м; п — число ходов плунжера в минуту; р — относительная плотность жидкости; 60X24 — число минут в сутках.

Если принять, что  где D — диаметр плунжера,

где D — диаметр плунжера,

то формулу для определения подачи насосной установки можно записать в виде

В приведенной формуле переменные величины: диаметр плунжера, длина хода и число качаний. Подачу глубиннона-сосной установки регулируют путем изменения этих величин.

При эксплуатации скважин применяют насосы следующих размеров (по диаметру плунжера): 28, 32, 38, 43, 56, 68, 82 и 93 мм. Площадь поперечного сечения плунжера у насоса наибольшего диаметра в 11 раз больше площади поперечного сечения насоса наименьшего диаметра.

Имея восемь стандартных размеров насосов, подачу установок можно регулировать путем их замены. Изменение подачи установки без извлечения насоса на поверхность достигается изменением длины хода или числа качаний.

Подача насоса, рассчитанная по приведенным формулам, называется теоретической. Она показывает, какое количество жидкости может подавать насос при условии полного заполнения пространства цилиндра под плунжером и при отсутствии утечек жидкости в насосе и подъемных трубах.

Фактическая подача насоса почти всегда меньше теоретической и лишь в тех случаях, когда скважина фонтанирует через насос, его подача может оказаться равной или большей, чем теоретическая.

Отношение фактической подачи насоса к теоретической называется коэффициентом подачи насоса. Эта величина характеризует работу насоса в скважине и учитывает все факторы, снижающие его подачу.

Работа штанговой установки считается удовлетворительной, если коэффициент подачи ее не меньше 0,5—0,6, т. е.

Эксплуатация скважин в осложненных условиях. Многие скважины эксплуатируются в осложненных условиях, например: из пласта в скважину вместе с нефтью поступает большое количество свободного газа; из пласта выносится песок; в. насосе и трубах откладывается парафин.

Наибольшее число осложнений и неполадок возникает при эксплуатации скважин, в продукции которых содержится газ или песок.

В результате многолетних исследований разработаны различные технологические приемы предотвращения вредного влияния газа на работу насосной установки, которые включают:

использование насосов с уменьшенным вредным пространством;

удлинение длины хода плунжера;

увеличение глубины погружения насоса под уровень жидкости в скважине;

отсасывание газа из затрубного пространства.

Песок, поступающий из пласта вместе с нефтью, может образовать на забое песчаную пробку, в результате чего уменьшается или полностью прекращается приток нефти в скважину. При работе насоса песок, попадая вместе с жидкостью в насос, преждевременно истирает его детали, часто заклинивает плунжер в цилиндре.

Основные мероприятия по предохранению насоса от вредного влияния песка следующие:

регулирование отбора жидкости на скважины в основном: в сторону его ограничения;

применение насосов с плунжерами специальных типов (с канавками, типа «пескобрей»);

подлив нефти в затрубное пространство скважин с целью

уменьшения концентрации песка в струе жидкости, проходя-

. щей через насос, и увеличения скорости движения этой струи;

применение трубчатых штанг.

Защитные приспособления на приеме насоса. Все мероприятия режимного и технологического характера по снижению вредного влияния газа и песка на работу штангового насоса обычно дополняются применением защитных приспособлений у приема насоса — газовых, песочных якорей или комбинированных газопесочных якорей.

Одна из конструкций газопесочного якоря показана на рис. 95. Этот якорь состоит из двух камер — газовой (верхней) 4 и песочной (нижней) 7, соединенных с помощью специальной муфты 5, в которой просверлены отверстия Б. В верхней камере якоря укреплена всасывающая трубка 3, а в нижней — рабочая труба 6, снабженная конической насадкой 8. Якорь присоединяется к..приему насоса 1 через переводник 2, одновременно связывающий корпус якоря со всасывающей трубкой. На нижнем конце песочной камеры навинчена глухая муфта 9.

При работе насоса жидкость из скважины поступает через отверстия А в газовую камеру, где газ отделяется от нефти. Затем отсепарированная нефть через отверстия Б и рабочую трубу направляется в песочную камеру; отделившаяся от песка жидкость поднимается по кольцевому пространству в песочной камере и поступает через отверстия в специальной муфте во всасывающую трубку 3 на прием насоса.

В зависимости от количества песка, выделяемого из жидкости, корпус песочной камеры может быть удлинен наращиванием труб.

Для лучшего выноса песка иногда успешно применяют насосные установки с полными (трубчатыми) штангами. В качестве таких штанг используют насосно-компрессорные трубы диаметрами 33, 42, 48 мм.

Трубчатые штанги являются одновременно и звеном, передающим плунжеру насоса движение от станка-качалки, и трубопроводом для откачиваемой из скважины жидкости. Эти штанги присоединяют к плунжеру с помощью специальных переводников.

Предотвращение отложений парафина. При добыче парафинистой нефти в скважинах возникают осложнения, вызванные выпадением парафина на стенках подъемных труб и в узлах насоса.

Отложения парафина на стенках подъемных труб уменьшают площадь их поперечного сечения, в результате чего возрастает сопротивление перемещению колонны штанг и движению жидкости.

По мере роста парафиновых отложений увеличивается нагрузка на головку балансира станка-качалки и нарушается его уравновешенность, а в случае сильного запарафинивания труб снижается и коэффициент подачи насоса. Отдельные комки парафина, попадая под клапаны, могут нарушить их герметичность.

При добыче нефти с большим содержанием парафина применяют такие методы устранения парафина, при которых не требуются остановка скважины и подъем труб на поверхность: 1) очистка труб механическими скребками различной конструкции, установленными на колонне штанг; 2) нагрев подъемных труб паром или горячей нефтью, закачиваемой в затрубное пространство; 3) нагрев подъемных труб электрическим током — электродепарафинизация.

В последние годы при насосной эксплуатации широко применяют насосно-компрессорные трубы, футерованные стеклом или лаками. В таких трубах парафин не откладывается, и эксплуатация скважин происходит в нормальных условиях.

Рис. 95. Газопесочный якорь

Динамометрия. Для контроля за работой насосов в скважинах и для измерения нагрузок на штанги применяют особые приборы с пишущим устройством — динамографы. С помощью этих приборов получают динамограмму — график изменения нагрузки в точке подвеса насосных штанг в зависимости от их перемещения.

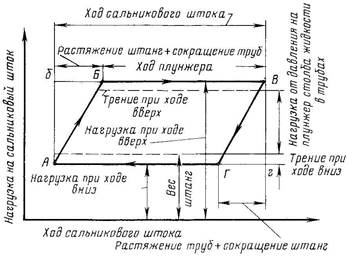

Простейшая теоретическая динамограмма работы насоса за один ход вверх и вниз имеет форму параллелограмма (рис.96).

По вертикальной оси даны нагрузки, действующие на поли-

Рис. 96. Теоретическая динамограмма

рованный шток, а по горизонтальной — перемещения последнего.

Нагрузка на полированный шток по мере его передвижения вверх изменяется в следующем порядке.

В конце хода вниз полированный шток и плунжер находятся в крайнем нижнем положении; при этом нагнетательный клапан насоса открыт, приемный — закрыт. На полированный шток действует лишь нагрузка от веса штанг. Этому положению соответствует точка А на динамограмме. В момент начала движения полированного штока вверх нагнетательный клапан закрывается, на полированный шток кроме веса штанг начинает действовать и вес жидкости, заключенной в трубках. Под действием этой силы штанги растягиваются (упругая деформация), а длина подъемных труб сокращается до первоначального значения. В продолжении всего процесса растяжения штанг и сокращения длины труб плунжер остается неподвижным по отношению к насосу, в то время как полированный шток перемещается на величину, равную сумме нагрузок растяжения штанг и сокращения труб.

Процесс восприятия полированным штоком нагрузки от давления на плунжер столба жидкости записывается на диаграмме наклонной прямой АБ; линия 6Б характеризует перемещение полированного штока в процессе восприятия нагрузки. По окончании процесса восприятия нагрузки штангами начинается движение плунжера, при этом открывается приемный клапан насоса (точка Б).

Дальнейшее движение полированного штока и плунжера вверх происходит при неизменной нагрузке; на динамограмме этот процесс изображается прямой БВ. Нагрузка на полированный шток в этом случае равна весу штанг, погруженных в жидкость, плюс нагрузка от давления столба жидкости на плунжер.

В начале хода вниз нагнетательный и приемный клапаны закрыты, на полированный шток действует полная нагрузка от веса штанг и жидкости (точка В).

По мере движения полированного штока вниз шток, штанги и плунжер разгружаются, передавая нагрузку на трубы; трубы растягиваются, а штанги сокращаются (линия БТ). Линия ГГ характеризует перемещение полированного штока в процессе разгрузки, она соответствует сумме нагрузок сокращения штанг и растяжения труб. По окончании процесса разгрузки полированного штока нагнетательный клапан открывается и начинается движение плунжера вниз (точка Г). Дальнейшее движение полированного штока и плунжера происходит при открытом нагнетательном клапане и неизменной нагрузке (линия ГЛ). В точке А цикл возобновляется.

Такая динамограмма получается при работе насоса в дегазированной жидкости при коэффициенте наполнения, равном единице, и при отсутствии динамических нагрузок, т. е. при медленном и плавном движении системы (полированный шток — штанги — плунжер) вверх и вниз.

Если бы при работе глубинного насоса не происходило растяжения и обратного сокращения штанг и труб, теоретическая динамограмма имела бы вид прямоугольника.

При работе насосной установки могут быть различные неполадки, приводящие к утечкам жидкости в насосе и трубах или снижению коэффициента подачи насоса, что в конечном счете нарушает нормальный процесс изменения нагрузки на полированный шток. Эти изменения нагрузки легко проследить по динамограмме. Каждому нарушению нормальной работы насоса соответствует своя характерная форма динамограммы. А зная, как изменяется форма динамограммы при тех или иных нарушениях, можно определить характер нарушения, не поднимая насос на поверхность.

Помимо качественных показателей работы насоса (утечка через насос, влияние газа на работу насоса, правильность посадки плунжера, заедание плунжера и т. п.) по динамограмме определяют также количественные показатели: нагрузку на головку балансира станка-качалки в любой момент движения штанг, приближенное значение коэффициента наполнения и т. п. Таким образом, динамограф позволяет определять, правильно ли работает насос, не влияет ли на его работу газ, достаточна ли глубина погружения. Динамометрирование позволяет также определять, в каком ремонте нуждается скважина.