Во время работы компрессора должно быть обеспечено наблюдение за:

- подачей смазки лубрикатором и количеством масла в резервуаре;

- давлением масла в циркуляционной системе смазки;

- распределением давления по ступеням компрессора и за давлением за последней ступенью;

- температурой газа, воды и масла.

Холодильники и газосборник следует периодически продувать, а исправность предохранительных клапанов проверять ежедневно.

При эксплуатации компрессорных установок безусловно запрещается:

- работать, если температура конца сжатия в какой-либо из ступеней возросла выше 200 °С при смазке цилиндров маслом компрессорное 12 и 210 °С при смазке маслом компрессорное 19;

- работать, если в каком-либо из узлов слышатся стуки;

- крепить на ходу фундаментные болты и подтягивать фланцевые соединения, находящиеся под давлением;

- подтягивать или заглушать предохранительные клапаны;

- допускать работу компрессора при неисправной системе охлаждения;

- смазывать компрессор загрязненным маслом или маслом неподходящего качества;

- допускать загазованность помещения при сжатии газов;

- нарушать общие правила техники безопасности: работать без ограждений или заземления, с неисправной электропроводкой, при недостаточной освещенности и т.д.

При необходимости остановить компрессор выполняются следующие операции:

- компрессор переводят на холостой ход и открывают продувочные вентили холодильников с тем, чтобы остановка компрессора производилась без нагрузки;

- останавливается двигатель;

- выключается охлаждающая вода; выключение воды следует делать общим вентилем, так как при этом не нарушается регулировка подачи воды; если есть опасность замерзания воды, ее надо спустить из всех холодильников и рубашек цилиндра.

После остановки проверяют отсутствие нагрева подшипников и направляющих крейцкопфа.

При необходимости срочной остановки компрессора прежде всего надо остановить привод и затем выполнять остальные операции,указанные выше.

Турбокомпрессоры

Общие сведения о турбокомпрессорах.

Конструкция центробежного компрессора.

Лопастные компрессоры подобны по принципу действия лопастным насосам, в которых повышение давления воздуха или газа основано на принципе сообщения им большой скорости, преобразуемой затем в давление.

Область применения турбокомпрессоров - это низкие и средние давления и большие производительности. Здесь также применяются центробежные и осевые типы лопастных машин.

Лопастные компрессоры бывают одноступенчатые и многоступенчатые.

Как и во всякой центробежной машине, основной частью их являются рабочие колеса, при помощи которых передается энергия от двигателя к сжимаемому газу.

Уравнение для определения теоретического напора, создаваемого колесом центробежного насоса (1.18) справедливо и при расчете центробежных компрессорных машин.

Рабочее колесо центробежной машины сообщает протекающему газу тем больший напор, чем больше будет окружная скорость на выходе из колеса. На величину окружной скорости накладывает ограничение прочность колеса. В настоящее время при выполнении колес из легированной стали в одном колесе можно получить степень сжатия

ξ = 1,25...1,5.

Если требуется получить большие степени сжатия, то сжатие газа осуществляется последовательно в нескольких колесах. Скорость газа при выходе его из рабочего колеса велика и достигает 160...170 м/с, т.е. газ обладает большой кинетической энергией.

Для преобразования кинетической энергии газа в давление в неподвижном корпусе турбомашины обычно предусматриваютнаправляющий аппарат, реже безлопаточный диффузор, в котором скорость газа уменьшается и увеличивается его напор.

Компрессор типа 43ГЦ2-100/5-100 предназначен для компримирования нефтяного газа и подачи его в высоконапорную систему распределения при газлифтной эксплуатации скважин.

Состоит он из электродвигателя, соединенного через мультипликатор с двумя корпусами сжатия: низкого (КНД) и высокого (КВД) давлений.

Корпус - стальной кованный цилиндр с вертикальным разъемом, закрываемый толстостенными крышками. Внутри него расположен аэродинамический узел с ротором неразборного типа, рабочие колеса которого крепятся на валу на горячей посадке.

Для предотвращения утечек газа предусмотрены гидравлические (масляные) концевые уплотнения. Опоры валов компрессора и мультипликатора - подшипники скольжения.

Мультипликатор - одноступенчатый горизонтального типа с эвольвентным зацеплением. Охлаждение сжимаемого газа - воздушное. Охлаждение приводного электродвигателя - антифризом (смесь 60% триэтиленгликоля с водой) или в летнее время - водой с расходом 0,02 м3/спри давлении 0,294 МПа и температуре 30 °С.

Система смазки - циркуляционная принудительная со свободным сливом масла в бак. Во избежание износа подшипников вуплотнений во время пуска и остановки в маслосистеме и системе уплотнений предусмотрены рабочие и резервные маслонасосы с приводом от электродвигателей.

В зависимости от молекулярной массы компримируемого нефтяного газа изготавливают пять модификаций компрессоров, различающихся зубчатыми парами мультипликатора, обеспечивающими соответствующую частоту вращения роторов.

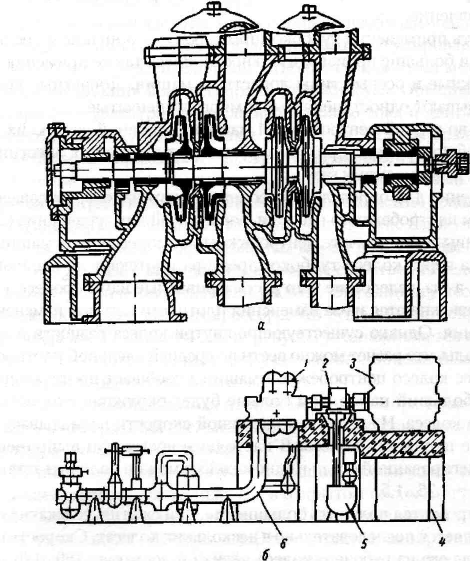

Рисунок 2.6 - Турбокомпрессор:

а - продольный разрез; б - установка на фундаменте; 1 - компрессор;

2 - мультипликатор; 3 - электродвигатель; 4 - фундамент; 5 - маслобак;

6 - внутренняя газовая коммуникация

Винтовые компрессоры

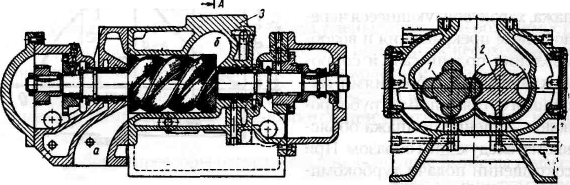

На рис. 2.7 представлен винтовой компрессор. Работа компрессора осуществляется следующим образом. В корпусе компрессора 3 вращаются два ротора: ведущий 1 и ведомый 2. Поверхности роторов выполнены в виде винтов и находятся в зацеплении таким образом, что выступы ведомого вала входят во впадины ведущего. При всасывании газа из зоны а газ попадает во впадины ведущего ротора, которые выполняют роль цилиндров. Роль поршня выполняют выступы ведомого вала, которые, заполняя последовательно всю длину канала, образованного впадинами, постепенно осуществляют сжатие газа. В момент, когда сечение впадин оказывается перед нагнетательным отверстием, газ, сжатый до конечного давления, поступает в систему нагнетания (зона б).

Процесс сжатия газа осуществляется и во впадинах ведущего ротора при заполнении их выступами ведомого ротора. Таким образом, винтовые компрессоры являются типичными представителями компрессоров объемного типа.

Винтовые компрессоры могут развивать производительность от 0,06 до 0,4 м3/спри конечном давлении 0,3 МПа (для одноступенчатого компрессора) и до 10 МПа (для двухступенчатого компрессора). Частота вращения ротора 50...200 об/с. Винтовые компрессорымогут применятся для подачи газа с наличием в нем жидкости, на

пример конденсата.

Рисунок 2.7 - Винтовой компрессор

Ротационные компрессоры

В ротационных машинах сжатие газа осуществляется в камерах с периодически уменьшающимся объемом, т.е. принцип действия такой же как у поршневых машин. Разница состоит в том, что в ротационных машинах вместо поршня, имеющего возвратно-поступательное движение, сжатие осуществляется в специальных камерах, образованных пластинами ротора, двигающимися все время в одном направлении.

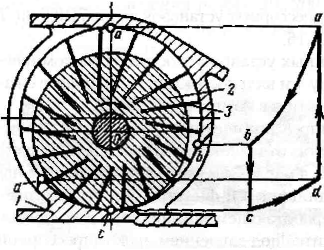

Устройство ротационной машины видно из рис. 2.8. Внутри чугунного корпуса 1, имеющего внутри цилиндрическую расточку, помещен ротор 2 с пазами, в которых свободно ходят пластины 3. Ось ротора смещена относительно оси цилиндрического отверстия корпуса 1. Ротор вращается в направлении, указанном на рисунке стрелкой.

Газ, поступающий в компрессор через всасывающий патрубок, отсекается пластинами при вращении ротора в тот момент, когда происходит соприкосновение камеры с краем цилиндрической расточки корпуса (точка а). По мере поворота ротора расстояние между ним и корпусом, а следовательно, и объем камеры сжатия уменьшаются. Пластины при этом утапливаются в пазы ротора. Сжатие происходит до тех пор, пока пластина не дойдет до окна имеющегося в цилиндрической части корпуса со стороны камеры нагнетания (точка б). Затем газ поступает в напорный патрубок (линия бс). От точки сдо точки d происходит расширение газа оставшегося в «мертвом» пространстве.

Рисунок 2.8 - Ротационный компрессор

Благодаря большой скорости вращения пластины под воздействием центробежной силы всегда прижаты к цилиндрической расточке корпуса, а в момент прохождения над окнами удерживается специально предусмотренными направлениями.

Ротационные компрессоры строят одно- и двухступенчатыми. Они имеют производительность от 0,083 до 1,1 м3/с и развивают давление одноступенчатые 0,4 МПа, двухступенчатые до 1 МПа.

При вращении вала в противоположную сторону ротационный компрессор может работать как вакуумная машина.

Особенность ротационного компрессора заключается в следующем. Степень сжатия ротационного компрессора не зависит от давления в нагнетательном трубопроводе, а зависит от геометрических размеров компрессора. Если компрессор рассчитан на давление нагнетания 0,4 МПа, то при давлении нагнетания, равном 0,2 МПа, он будет потреблять такую же мощность, как и в первом случае что и при 0,4 МПа. Происходит это из-за того, что изменение объема камеры сжатия в процессе перемещения ее от всасывающего окна к нагнетательному в ротационном компрессоре зависит только от геометрии компрессора и, следовательно, в машине, рассчитанной на 0,4 МПа, газ будет сжиматься на ту же величину и при меньшем давлении нагнетания. В тот момент, когда камера сжатия будет сообщена с нагнетательными патрубками, газ расширится до давления в этом патрубке и работа, затраченная на излишнее сжатие, пропадет без пользы.

Для того чтобы избавится от этого недостатка, на цилиндрической части корпуса предусматривают нагнетательные клапаны.

Регулирование производительности ротационных компрессоров достигается либо изменением числа оборотов ротора, либо дросселированием на всасывании. Машины, имеющие нагнетательные клапаны переводят на холостой ход, соединяя нагнетательный патрубок со всасывающим.

По сравнению с поршневыми компрессорами ротационные имеют ряд преимуществ:

- компактность и небольшой вес; ротационный компрессор занимает площадь меньше поршневого компрессора той же производительности;

- спокойная уравновешенная работа, обусловленная отсутствием

кривошипно-шатунного механизма; благодаря этому под компрессор

требуется небольшой фундамент;

- большое число оборотов компрессора, допускающее применение многооборотных электродвигателей; большая равномерность подачи

- простота конструкции; меньше, чем у поршневой машины, число деталей

Наряду с этим ротационные компрессоры имеют следующие недостатки:

- меньший КПД, чем у поршневых машин;

- большая точность изготовления и более сложная технология;

- ограниченное конечное давление.