Системы смазки

В горных машинах находят применение две системы смазки: индивидуальная и централизованная. В индивидуальных системах к каждой смазываемой паре подводится смазка при помощи отдельных смазочных устройств, расположенных у этой пары. В централизованных системах одно смазочное устройство используется для смазки нескольких трущихся пар, расположенных в различных местах машины.

Системы смазки разделяют по времени действия, способу подачи смазки и характеру ее циркуляции. По времени действия смазка может быть периодической и непрерывной, по способу подачи — принудительной и без принудительной подачи, по характеру циркуляции — проточной, циркуляционной и смешанной. Периодическая смазка производится в промежутки времени, предусмотренные инструкцией по техническому обслуживанию, а непрерывная — через заранее установленные периоды в процессе работы машины. Принудительная подача смазки к рабочим поверхностям выполняется насосами различных типов, а в системах без принуждения — самотеком. В проточных системах смазочные материалы пропускаются через смазываемые поверхности и не возвращаются к ним, а при циркуляционных системах многократно возвращаются к ним.

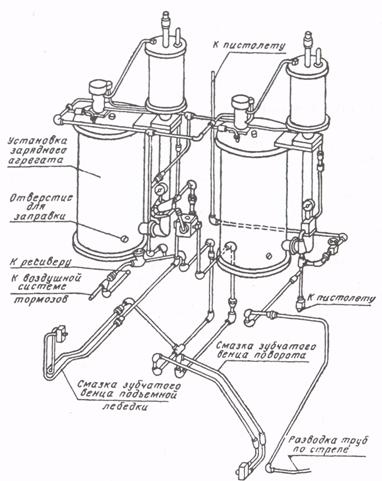

В индивидуальных системах применяют периодическую и непрерывную смазки. При периодической смазке смазочные материалы поступают к рабочим поверхностям через масленки. Непрерывная смазка происходит при работе деталей (зубчатых передач, подшипников) в масляной ванне. В дизельных двигателях применяют комбинированную систему смазки разбрызгиванием и под давлением. На многих машинах получила применение централизованная система смазки под давлением. На рис. 2.1 приведена схема централизованной системы смазки зубчатого колеса барабана лебедки и зубчатого венца экскаватора ЭКГ- 4,6Б.

На поверхности трения зубьев смазка наносится в распыленном состоянии с помощью форсунок. В качестве подающего механизма используют агрегат ЗАП-800, заряжаемый раз в 2—4 месяца графитной смазкой насосом НПШГ-200м. С помощью раздаточных пистолетов, включенных в систему, можно производить заправку подшипников. На машинах роторных комплексов применяют индивидуальную ручную смазку, централизованную густую смазку и циркуляционную жидкую смазку.

В зависимости от количества смазываемых точек индивидуальная ручная смазка у роторных комплексов составляет 30— 40%, у отвалообразователей и перегружателей — 20—30%, у конвейеров без роликоопор — до 20%. В роликоопорах густая смазка закладывается на один — два сезона. Подача смазки к местам трения производится через пресс-масленки шприцами, а в труднодоступные места (втулки центральной цапфы и др.) прокладывается маслопровод.

Рисунок 5. Схема централизованной системы смазки элементов экскаватора ЭКГ-4,6Б

Централизованную систему консистентной смазки применяют для хода экскаваторов, перегружателей, отвалообразователей, опорно-поворотных устройств, блоков, полиспастов подъема стрелы и т. д. Смазка подается ручным насосом с электроприводом. На каждую гусеницу устанавливается своя система смазки. В системе используют нагнетающие станции СРГЭ, СРГ, СРЖ, НРГ, каждая из которых обслуживает 30—40 точек смазки — подшипники осей балансиров, катков и звездочек гусениц, опоры выходных валов.

Для смазки приводов ротора, конвейеров, поворотных механизмов, гусеничной цепи, подъема стрел применяют циркуляционную систему жидкой смазки. Подача смазки производится шестеренчатыми насосами.

О неисправностях гидросистем и их элементов судят по падению давления в системе вследствие утечки жидкости, по потере герметичности при посадке всасывающих и нагнетательных клапанов, износу шестерен гидронасосов, гидроцилиндров и уплотнителей, неисправности редукционных клапанов.

При ремонте гидросистем неисправные манжеты, уплотнители, шланги, а также клапанные пружины, трубы заменяют. При зазоре между поршнем и зеркалом цилиндра более 0,2 мм цилиндры растачивают, шлифуют, хонингуют и полируют на следующий ремонтный размер. Поршни и поршневые кольца изготовляют на этот же размер.

Уплотнение золотниковых распределителей достигается точностью подгонки золотника к корпусу притиркой. Полости в корпусе распределителя при ремонте развертывают и притирают чугунными притирами. Золотники восстанавливают хромированием и притиранием. Редукционные нагнетательные, всасывающие и переливные клапаны, дроссели при незначительном износе притирают, а при большом — заменяют новыми.