Ручная дуговая сварка

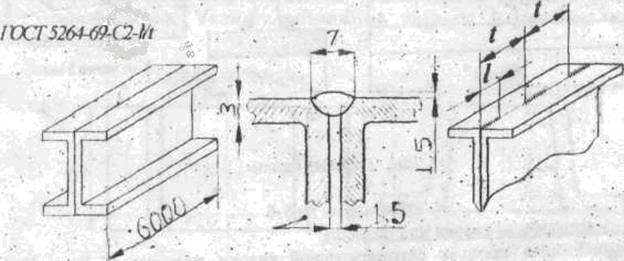

Разработайте процесс ручной электродуговой сварки двутавровой балки (рис.1) из стали (табл. 1). Шов прерывистый l / t =100/200. Производство единичное. Укажите тип соединения, форму разделки кромок под сварку и дайте эскиз сечения шва с указанием его размеров. Подберите тип, марку электродов и диаметр электрода, определите режим сварки. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродов с учетом потерь, электроэнергии и время сварки балки. Укажите методы контроля качества сварного шва.

Рис 1. Эскиз балки

Таблица 1

Исходные данные к вариантам № 1-6, 9, 10

| № варианта | Сталь по ГОСТ 2772-88 | Марка стали |

| 1, 3, 5, 9 | C255 | СтЗпс по ГОСТ 380-88 |

| 2, 4, 6, 10 | С440 | 16Г2АФ по ГОСТ 19282-73 |

Варианты № 3-4

Механизированная сварка в среде углекислого газа

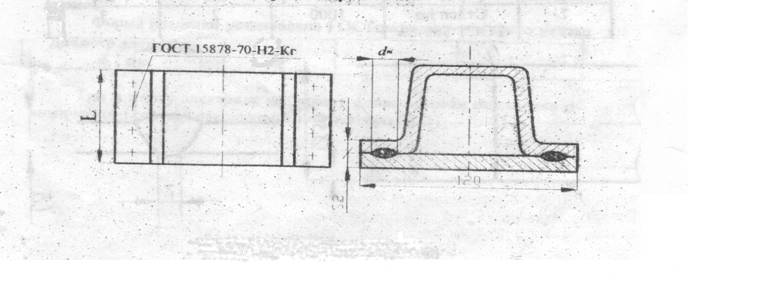

Разработайте процесс механизированной сварки в среде углекислого газа балки (рис. 2) из стали (табл. 1). Производство – мелкосерийное. Укажите тип соединения и форму разделки кромок под сварку. Дайте эскиз сечения шва с указанием его размеров. Выберите марку и диаметр электродной, проволоки. Подберите режим сварки. Укажите вылет электрода, род и полярность тока. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки с учетом потерь, защитного газа и электроэнергии, а также время сварки балки. Укажите методы контроля качества сварного шва.

Рис. 2. Эскиз балки

Варианты № 5-6

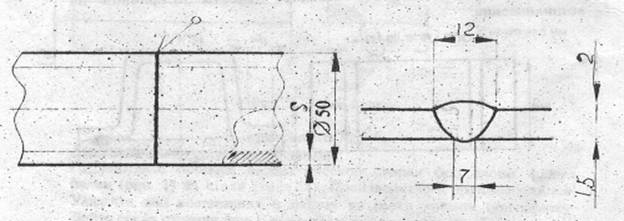

Автоматическая сварка под флюсом

Разработайте процесс автоматической сварки под слоем флюса балки (рис. 3) из стали (табл. 1). Производство - крупносерийное. Укажите тип соединения и форму разделки кромок под сварку. Дайте эскиз сечения шва с указанием его размеров. Выберите марку и диаметр электродной проволоки и флюса. Подберите режим сварки. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки и флюса с учетом потерь и электроэнергии, а также время сварки балки.

Рис.3. Эскиз балки

Варианты № 7-8

Электроконтактная точечная сварка

Разработайте процесс электроконтактной точечной сварки балки (рис. 4) из стали (таблица 2). Шаг точек t=5dm. Производство массовое. Укажите подготовку заготовок под сварку. По толщине свариваемых заготовок выберите тип машины и укажите её технические данные. Рассчитайте площадь контактной поверхности электрода. По значениям j (А/мм2) и p (МН/м2) определите сварочный ток I св (А) и усилие Р (МН), приложенное на электродах. Определите время сварки изделия. Начертите и опишите цикл точечной сварки. Укажите возможные дефекты и причины их возникновения.

Рис. 4. Эскиз сварной балки

Таблица 2

Исходные данные к вариантам № 7-8

| № варианта | Марка стали | L, мм | S1, мм | S2, мм |

| 7 | СтЗсп по ГОСТ З80-88 | 1000 | 2 | 3 |

| 8 | 12Х18Н10Т по ГОСТ 1542-71 | 2000 | 4 | 5 |

Варианты № 9-10

Газовая сварка

Разработайте процесс газовой сварки технологической трубы (рис. 5, табл. 3) из стали (табл. 1). Производство единичное. Укажите тип соединения и форму разделки кромок под сварку. Дайте эскиз сечения шва с указанием его размеров. Определите характер пламени газовой сварки, тип горелки и ее мощность. Выберите марку и диаметр присадочной проволоки. Укажите состав флюса (если он необходим), и способ сварки (левый или правый). По размерам шва определите массу наплавленного металла. Установите расход присадочной проволоки с учетом потерь, кислорода, ацетилена, карбида кальция и времени сварки. Укажите методы контроля качества сварного шва.

Таблица 3

Исходные данные к вариантам № 9-10

| № варианта | S, мм |

| 9 | 4 |

| 10 | 6 |

Рис. 5. Эскиз сварной трубы

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К РАЗДЕЛУ II (вопрос № 5)

Разработку процесса дуговой сварки (варианты № 1-6) начинать с указания типа сварного соединения и формы разделки кромок.

Форма разделки установлена ГОСТом, номер которого указан на эскизе изделия. Например: на эскизе изделия задания указано А-Т1 (ГОСТ 8713-79), что означает: А - автоматическая сварка под слоем флюса; Т1 - условное обозначение шва сварного соединения. В этом же ГОСТе приведены поперечные сечения сварных швов с указанием геометрических размеров для заданных толщин металла.

Для выполнения сварного шва определяют режим сварки, обеспечивающий высокое качество и производительность.

При ручной дуговой сварке (варианты № 1-2) основные параметры режима сварки: диаметр электрода dэ (мм), сварочный ток I св (А), напряжение дуги U Д (В) и скорость сварки V св (м/ч). Определение режима начинают с выбора диаметра электрода, его типа и марки. Диаметр электрода выбирают в зависимости от толщины S (мм) свариваемого металла при сварке стыковых соединений и от катета шва K (мм) при сварке тавровых, угловых и нахлесточных соединений (табл. 4).

Таблица 4

Выбор dэ (мм) при однослойной сварке

| Толщина деталей при сварке встык S, мм | 3…5 | 4...10 | 12 и более |

| Диаметр электрода dэ , мм | 3…4 | 4...5 | 5...6 |

| Катет шва K, мм | 3…5 | 6...9 | 10 и более |

| Диаметр электрода dэ , мм | 4 | 5 | 6 |

Тип и марку электрода выбирают в зависимости от свойств и химического состава свариваемого металла (табл. 5).

Таблица 5

Тип и марка электрода в зависимости от свойств и химического состава свариваемого металла

| Способы сварки | ||||||

| Марка стали по ГОСТ 380-88, ГОСТ 19282-73

| Ручная дуговая покрытыми электродами | Механизированная | Автоматическая под флюсом | |||

| Тип электрода | Марка элек-трода | Род тока, полярность | Марка сварочной проволоки | Марка флюса | Марка сварочной проволоки | |

| 1 | 2 | 3 | 4 | 3 | 6 | 7 |

| СтЗпс | Э42 Э46 | АНО-6 АНО-4 | Перем. Пост. | CB-08Г2C Св-08Г2СЦ | АН-348А АН-60 | Св-08А Св-08ГА |

| 16Г2АФ | Э50 Э60 | ВСЦ-3 УОНИ -13/65 | Пост., Полярность обратн. | Св08Г2С Св-08Г2СЦ | АН-47 АН-43 AH-I7M | Св-10НМА Св-08ХМ Св-10ГА |

Значение сварочного тока I св (А) определяют по формуле:

I св = k ∙ d э,

где d э - диаметр электрода, k - коэффициент, равный при сварке низкоуглеродистой стали (C≤0,25%) 40...50 А/мм, а при сварке высоколегированных сталей 35...40 А/мм;

Напряжение дуги U Д (В) в среднем составляет 25…28 В.

Скорость сварки V св (м/ч) вычисляют по формуле:

где  - коэффициент наплавки, г/(А∙ч), для электродов марок АНО-4 и АНО-6

- коэффициент наплавки, г/(А∙ч), для электродов марок АНО-4 и АНО-6  = 8,5 г/(А∙ч); для ВСЦ-3 -

= 8,5 г/(А∙ч); для ВСЦ-3 -  = 13 г/(А∙ч); для УОНИ-13/65 -

= 13 г/(А∙ч); для УОНИ-13/65 -  = 9 г/(А∙ч);

= 9 г/(А∙ч);

- плотность металла, г/см3; для стали

- плотность металла, г/см3; для стали  = 7,8 г/см3;

= 7,8 г/см3;

- площадь поперечного сечения наплавленного металла шва (см2), представляющая собой сумму площадей элементарных геометрических фигур, составляющих сечение шва.

- площадь поперечного сечения наплавленного металла шва (см2), представляющая собой сумму площадей элементарных геометрических фигур, составляющих сечение шва.

Массу наплавленного металла GH (г) рассчитывают по формуле:

G H = F H ∙∙ L ∙  ,

,

где L - длина сварных швов на изделии, см.

Расход толстопокрытых электродов с учетом потерь приближенно можно принять равным 1,6...1,8 от массы наплавленного металла.

Время сварки t св (ч) изделия устанавливается по формуле:

Количество электроэнергии W (кВт∙ч) подсчитывают по формуле:

W = I св ∙ U Д ∙∙ t св ∙103

При механизированной сварке в среде защитных газов плавящимся электродом (варианты № 3-4) основное параметры технологического процесса (сварочный ток I св (А), напряжение дуги U Д (В), скорость сварки V св (м/ч), диаметр электродной проволоки dэ (мм), вылет электродов (мм), расход газа, род тока и полярность) выбирают по справочнику (табл. 6).

Таблица 6

Режимы механизированной сварки угловых швов в углекислом газе

для низкоуглеродистых и низколегированных низкоуглеродистых

сталей

| Марка стали | Толщина S, мм | dэ , (мм) | I св, (А) | U Д, (В) | Вылет электрода, мм | Расход газа, л/мин |

| СтЗпс 16Г2АФ | 10 | 1,4 | 300- 320 | 32- 34 | 10- 15 | 12- 14 |

Марку электродной проволоки выбирают в зависимости от химического состава свариваемого материала и вида защитного газа.

При сварке в углекислом газе для предупреждения образования пор рекомендуется применять электродную проволоку с повышенным содержанием раскислителей (Si и Mn)(табл. 5).

Механизированную дуговую сварку в углекислом газе необходимо выполнять только на постоянном токе обратной полярности (плюс на электроде).

Массу наплавленного металла G H (кг), время сварки t св (ч) и скорость сварки V св (м/ч) определяют по той же методике, что и при ручной дуговой сварке. Коэффициент наплавки  г/(А∙ч) можно принять равным при сварке в углекислом газе 18...20 г/(А∙ч). При определении расхода электродной проволоки следует учитывать потери металла на угар и разбрызгивание, которые составляют 5…10 % от массы наплавленного металла.

г/(А∙ч) можно принять равным при сварке в углекислом газе 18...20 г/(А∙ч). При определении расхода электродной проволоки следует учитывать потери металла на угар и разбрызгивание, которые составляют 5…10 % от массы наплавленного металла.

Расход защитного газа устанавливают по справочнику (табл. 5). Зная минутный расход защитного газа и время сварки, можно легко подсчитать общее количество защитного газа, идущего на сварку изделия.

При автоматической сварке под флюсом (вариант № 5-6) в режим входят: диаметр электродной проволоки dэ (мм), сварочный ток I св (А), напряжение дуги U Д (В) и скорость сварки V св (м/ч). Они назначаются в зависимости от толщины свариваемого металла по справочнику (табл. 7).

Таблица 7

Режимы автоматической сварки под флюсом угловых швов для низкоуглеродистых и низколегированных низкоуглеродистых сталей

| Марка стали | Толщина S, мм | dэ, мм

| I св, А

| U Д, В | |

| перемен. | постояи. | ||||

| СтЗпс 16Г2АФ | 10 | 4 | 600- 650 | 34- 36 | 32- 34 |

Марку электродной проволоки и флюса назначают в зависимости от химического состава свариваемого металла (табл. 5).

Далее определяют массу наплавленного металла G H (г) и расход электродной проволоки с учетом потерь на угар и разбрызгивание, которые составляют для сварки под флюсом от 2 до 5 % от массы наплавленного металла.

Расход флюса принимают равным массе наплавленного метаяпа. Коэффициент наплавки  г/(А∙ч) выбирается в зависимости от I св (А) и dэ (мм) и составляет 14...16 г/(А∙ч).

г/(А∙ч) выбирается в зависимости от I св (А) и dэ (мм) и составляет 14...16 г/(А∙ч).

Скорость сварки V св (м/ч), время сварки t св (ч) и количество электроэнергии W (кВт∙ч) рассчитывают по той же методике, что и при ручной дуговой сварке.

При контактной точечной сварке (варианты № 7-8) тип машины выбирают по справочнику [10] в зависимости от толщины свариваемых заготовок (мм) и их химического состава. После выбора типа машины необходимо указать ее техническую характеристику.

В режим контактной точечной сварки входят: плотность тока j (А/мм2), давление р (МН/м2), длительность протекания тока t св (с).

Для расчета основных технологических параметров при точечной сварке необходимо определить диаметр контактной поверхности электрода, который зависит от толщины свариваемых заготовок: dт = 2 S +3, мм, где S - толщина более тонкой заготовки, мм. Затем рассчитывают площадь контактной поверхности:

Сварочный ток I св (А) и усилие Р (МН), приложенное на электродах, для точечной сварки подсчитывают как произведение площади контактной поверхности F эл (мм2) на плотность тока j (А/мм2) и давление р (МН/м2):

I св = j ∙ F эл,где F эл в мм2,

Р = р ∙ F эл, где F эл в м2.

При этом необходимо учитывать, какие режимы наиболее целесообразно применять - жесткие или мягкие.

Мягкие режимы характеризуются большой продолжительностью времени сварки, плавным нагревом. Эти режимы применяются для сварки углеродистых и низколегированных сталей и сталей, склонных к закалке. Параметры мягких режимов: j = 80-160 А/мм2, р = 15-40 МН/м2, t св = 0,5-3 с.

Жесткие режимы характеризуются уменьшенным временем сварки, малой зоной термического влияния и повышенной производительностью. Эти режимы применяются в основном для сварки нержавеющих сталей типа 12Х18Н9Т, алюминия, меди и медных сплавов. Параметры жестких режимов: j = 160-360 А/мм2, р = 40-150 МН/м2, t св = 0,001-0,01 с. Время сварки изделия t (с) определяется по формуле t = t св ∙ n, где n - число точек на изделии, а t св - время сварки одной точки, с.

При газовой сварке (варианты № 9-10) необходимо определить тип соединения и форму разделки кромок, указать в зависимости от химического состава свариваемого металла характер газового пламени. При сварке низкоуглеродистых и низколегированных сталей используется нормальное пламя:

(1)

(1)

Затем устанавливается в зависимости от толщины свариваемого металла способ сварки: при толщине металла до 5 мм - левый, при большей толщине правый.

Расход ацетилена (мощность пламени) определяют по формулам: при сварке низкоуглеродистых и низколегированных сталей левым способом QА =(100…120)∙ S, л/ч, правым QА = (150…200)∙ S, л/ч.

Расход кислорода QК (л/ч) определяют по формуле (1). По мощности пламени устанавливают номер наконечника газовой горелки.

Марку присадочной проволоки и флюс (если он необходим) выбирают в зависимости от химического состава свариваемого металла. При сварке низкоуглеродистых и низколегированных сталей флюс не применяется.

Диаметр сварочной проволоки dпр (мм) рассчитывают по формулам:

Ø при левом способе

Ø при правом способе

где S – толщина металла (мм).

Массу наплавленного металла G H (г) подсчитывают по той же методике, что и для ручной дуговой сварки.

Расход присадочной проволоки Gпр (г) с учетом потерь металла на yгaр и разбрызгивание определяется по формуле:

Gпр = 1,1∙5∙ G H.

Для приближенных расчетов; можно пользоваться следующими формулами: расход ацетилена QА = 8∙ S, л/м шва, расход кислорода QК = 9,5∙ S, л/м шва, расход проволоки Gпр = 10∙S, л/м шва.

Расход карбида кальция можно определить, зная, что 1 кг карбида кальция средней грануляции дает 260 л ацетилена. По расходу ацетилена можно рассчитать расход карбида кальция на сварку изделия.

Время сварки t св = k ∙ S ∙ L, мин, где k - коэффициент, зависящий от типа сварного соединения, вида шва и свариваемого металла, мм; S – толщина свариваемого металла, мм; L - длина шва, мм. При сварке стыковых соединений из низкоуглеродистых и низколегированных сталей левым способом k =5, правым - k =4.

Библиографический список

1. Лахтин Ю. M. Металловедение и термическая обработка металлов. M.: Металлургия, 1983, 36Oc.

2. Технология конструкционных материалов / Ред. А. И. Дальский. 2-е изд. М.: Машиностроение, 1985, 448 с.

3. Технология металлов и материаловедение / Кнорозов Б. В., Усова Л. Ф. и др. М.: Металлургия, 1987, 800с.

4. ГОСТ 5264-80. Швы сварных соединений. Ручная дуговая сварка. Основные типы и конструктивные элементы.

5. ГОСТ 1477-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

6. ГОСТ 8713-79. Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

7. ГОСТ 14098-85. Соединения сварные из арматуры и закладных изделий железобетонных конструкций. Типы конструкций и их размеры.

8. ГОСТ 15878-79. Контактная сварка. Соединения сварные. Конструктивные элементы и размеры.

9. ГОСТ 16037-80. Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры.

10. Сварка в машиностроении / Под ред. Ю. Н. Зорина. М.: Машиностроение, 1979. Т.4.

11. СниП П-23-81.