Различают следующие разновидности кис лотных обработок:

1. кислотные ванны,

2. простые кислотные обработки;

3. обработки под давлением;

4. глинокислотные;

5. серийные;

6. поинтервальные (ступенчатые);

7. кислотоструйные (гидромониторные);

8. термохимические и термокислотные.

Кислотные ванны предназначены для очистки поверхности открытого забоя и стенок скважины от цементной и глинистой корок, смолистых веществ, продуктов коррозии, кальциевых отложений из пластовых вод, а также для очистки фильтра в скважине со спущенным перфорированным хвостовиком в интервале продуктивного объекта, освобождения прихваченного пробкой подземного оборудования, очистки забоя и фильтровой части после ремонтных работ.

Кислотная ванна отличается от других видов соляно-кислотных обработок тем, что объем рабочего раствора составляет не более объема ствола (или колонны) в заданном интервале, закачивают его до забоя, не продавливая в пласт. При этом раствор кислоты выдерживают в интервале обработки в течение 16—24 ч. Затем отреагировавшую кислоту вместе с продуктами реакции удаляют из скважины обратной промывкой.

Скважины с открытым стволом обычно обрабатывают кислотным раствором с содержанием НСL от 15 до 20%, а обсаженные скважины — раствором с содержанием НСL от 10 до 12%. В качестве промывочной жидкости применяют воду.

Простые кислотные обработки предназначены для воздействия на породы призабойной зоны с целью увеличения их проницаемости. Процесс ведется с обязательным задав-ливанием кислоты в пласт.

Подготовка скважины заключается в удалении с ее забоя пробки. Для очистки стенок колонны и труб от продуктов коррозии в скважину закачивают раствор соляной кислоты и, не продавливая в пласт, выдерживают ее в течение нескольких часов (кислотная ванна). Затем кислоту вымывают обратной промывкой.

Процесс соляно-кислотной обработки скважины заключается следующем (рис. VI.1). Вначале закачивают нефть или воду (см. рис. VI.1, о), затем при открытом кране на отводе затрубного пространства — расчетное количество приготовленного рабочего раствора соляной кислоты. При этом объем первой порции кислоты рассчитывают так, чтобы она заполнила трубы и кольцевое пространство от башмака до кровли пласта (см. рис. VI.1, б). После этого закрывают кран на отводе затрубного пространства и под давлением закачивают в скважину остатки кислотного раствора. Кислота начинает проникать в пласт (см. рис. VI.1, б). Оставшуюся в трубах и в фильтровой части скважины кислоту продавливают в пласт нефтью или водой (см. рис. VI. 1, г).

Объем рабочего раствора соляной кислоты устанавливают в зависимости от толщины и физических свойств пласта, химического состава пород и числа предыдущих обработок. Рекомендуемые средние объемы кислотного раствора на 1 м обрабатываемого интервала пласта (кислота 8—15%-ной концентрации) для карбонатных пород, установленные на основании имеющегося опыта по обработкам, приведены в табл. VI.2.

Для последующих обработок объем кислотного раствора увеличивают на 20—40% или повышают концентрацию рабочего раствора.

Необходимо учитывать, чтобы уровень кислоты в затрубном пространстве в период закачки и продавки ее в пласт находился только в пределах интервала ствола, выбранного для обработки.

Важное условие успешности соляно-кислотных обработок — срок выдержки кислоты в пласте, который зависит от многих факторов и для различных условий различен.

Ориентировочно можно рекомендовать следующие сроки выдержки: при оставлении последней порции кислоты в открытом стволе скважины—от 8—12 до 24 ч; при задавливании кислоты в пласт с температурой забоя 15—30 °С —до 2 ч, с температурой от 30 до 60 °С — 1 — 1,5 ч.

Сроки выдержки кислоты на реагирование устанавливают опытным путем для каждого эксплуатационного объекта на основе определения остаточной кислотности раствора после различных сроков выдержки его в пласте.

Кислотные обработки под давлением применяют с целью продавки кислоты в малопроницаемые интервалы продуктивного пласта. При простых соляно-кислотных обработках кислота проникает в хорошо проницаемые пропластки, а плохо проницаемые пропластки остаются не охваченными обработкой. Кислотные обработки под давлением устраняют этот недостаток, обусловленный слоистой неоднородностью пласта. Этот вид обработки проводят с применением пакера.

При открытом кране на отводе затрубного пространства и непосаженном пакере в скважину закачивают кислоту в объеме труб и подпакерного пространства, после чего пакером герметизируют затрубное пространство и закачивают кислоту в объеме спущенных труб с максимальным повышением темпа закачки. Затем, не снижая давления, вслед за кислотой прокачивают расчетный объем продавочной жидкости и закрывают кран на головке арматуры. Скважину оставляют в покое до полного спада или стабилизации давления.

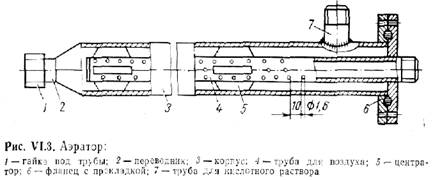

Пенокислотные обработки применяют при значительной толщине пласта и низких пластовых давлениях. Сущность этого вида обработок заключается в том, что в призабойную зону скважины вводят аэрированный раствор кислоты и ПАВ в виде пены. При таких обработках используют кислотный агрегат, передвижной компрессор (или воздух из газовоздухораспределительной будки ГВРБ) и аэратор. Схема обвязки оборудования устья скважины показана на рис. VI.2.

Аэратор (рис. VI.3) предназначен для перемешивания раствора соляной кислоты с воздухом (аэрации) и образования пены. Чтобы получить пену, к раствору кислоты добавляют 0,1 — 0,5% ПАВ от объема раствора при средней степени аэрации, т. е. объема воздуха в кубических метрах на 1 м3 кислотного раствора в пределах 15—25 м.

Пенокислотная обработка имеет следующие преимущества перед обычной обработкой:

1) кислотная пена значительно медленнее растворяет карбонатный материал, чем обычная кислота; это способствует более глубокому проникновению активной кислоты в пласт, что при

водит к увеличению проницаемости удаленных от скважины зон пласта и их приобщению к дренированию;

2) кислотная сена обладает меньшей плотностью (400—800 кг/м3) и повышенной вязкостью, чем обычная кислота; это позволяет увеличить охват воздействием всей продуктивной толщины пласта, что особенно важно при большой его толщине и низких пластовых давлениях;

3) содержание в пене ПАВ снижает поверхностное натяжение кислоты на границе с нефтью, а сжатый воздух, находящийся в пене, расширяется во много раз при понижении давления после обработки; все это в совокупности способствует улучшению условий притока нефти в скважину и значительно облегчает ее освоение.

Многократные обработки заключаются в том, что призабойную зону скважины обрабатывают несколько раз с интервалами между обработками в 5—10 сут с целью вывода скважины на максимальную производительность за короткий срок.

По интервальные (ступенчатые) обработки — последовательные обработки нескольких интервалов пласта значительной толщины с целью полного охвата пласта или отдельных его продуктивных пропластков. После обработки первого интервала и кратковременной его эксплуатации, принудительно-направленным способом воздействуют на следующий интервал или пропласток и т. д., пока полностью не будут охвачены вся толщина пласта или все его пропластки.

Поинтервальные обработки применяют в нефтяных, газовых и нагнетательных скважинах с открытым забоем, а также в скважинах, закрепленных обсадной колонной. Проводить их целесообразно вскважинах после выхода их из бурения или в начальный период эксплуатации.

Обработки, проводимые через гидромони торные насадки (сопла). В этом случае растворяющее действие активной кислоты и механическое разрушающее действие струи большого напора способствуют: очистке стенок скважины от цементной и глинистой корок; разрушению и удалению плотных забойных песчаных пробок струями жидкости, направленными в пробку; интенсивному разрушению пород с созданием каналов растворения в заданном интервале пласта для последующего направленного гидравлического разрыва пласта.

При таких обработках необходимо обеспечивать максимально возможную для данного диаметра сопла скорость выходящей струи.

Термохимические обработк и — обработки скважин горячей соляной кислотой, нагрев которой происходит за счет теплового эффекта экзотермической реакции соляной кислоты с магнием или некоторыми его сплавами в специальном реакционном наконечнике, спущенном на НКТ в пределы интервала, намеченного под обработку. Такие обработки применяют для очистки призабойкой зоны скважин от асфальто-смолистых, парафиновых и других материалов.

Термокислотные обработки — комбинированный процесс, в первой фазе которого осуществляется термохимическая обработка, во второй (без перерыва во времени после термохимической) - обычная (простая) соляно-кислотная обработка.

Термохимическую обработку наиболее целесообразно применять в скважинах при температуре забоя не более 40 °С.

|

|

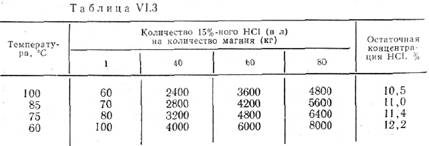

При растворении 1 кг магния в соляной кислоте выделяется 18,9 МДж тепла. Для растворения 1 кг магния необходимо 18,6 л 15%-ной соляной кислоты, которая при этом полностью нейтрализуется и выделившимся теплом (18,9 МДж) нагревается до температуры 308 °С. Оптимальным для обработки считают такое соотношение количества магния и соляной кислоты, при котором остаточная концентрация НСL составляет 11 —12%, а температура кислотного раствора на выходе из наконечника 75—80 °С. Такое соотношение (при температуре на забое сква-

жины 20—30 °С) достигается, если на 1 кг магния приходится от 70 до 100 л 15%-ной соляной кислоты. В табл. VI.3 приведены данные о необходимых количествах кислоты.

Для проведения термокислотной обработки наполненный магнием реакционный наконечник спускают на трубах в скважину и устанавливают против обрабатываемого интервала пласта. Затем закачивают нефть и вслед за ней без всякого перерыва 15%-ный раствор соляной кислоты, регулируя скорость закачки в соответствии с расчетным режимом.

Обычно в наконечник загружают от 40 до 100 кг магния в зависимости от обрабатываемого интервала пласта и желаемой температуры. При этом прокачивают от 4 до 10 м3 15%-ного раствора НСL.

Скорость прокачки раствора НСL должна быть такой, чтобы в течение всего процесса на выходе наконечника была одинаковая запланированная температура и постоянная остаточная кислотность раствора. Это условие трудно выполнимо, так как по мере прокачки кислоты через наконечник непрерывно изменяется масса магния в нем, поверхность контакта с кислотой, температура, концентрация кислоты и т. д.

Для загрузки наконечника используют магний, в виде стружек или брусков квадратного или круглого сечения. Если давление на глубине установки реакционного наконечника превышает 3 МПа, то рекомендуется применять магний в виде стружки. Следует учитывать, что чем больше давление, тем мельче и тоньше должна быть магниевая стружка. Если давление ниже 3 МПа, то рекомендуется применять магний в виде брусков или круглого сечения. При этом, чем ниже давление, тем больше может быть площадь поперечного сечения этих брусков. Так, при давлении до 1 МПа используют бруски с площадью 10— 15 см2. При давлении от 1 до 3 МПа размеры брусков уменьшают так, чтобы площадь сечения каждого из них была I—5 см2.