Методические указания к

Лабораторной работе № 3

Технология изготовления отливок в песчаных формах

по дисциплине

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Направление подготовки:

Специальность:

Форма обучения очная

Тула 2017 г.

Методические указания к лабораторным работам составлены ассистентом Е.А. Страховой и обсуждены на заседании кафедры СЛиТКМполитехнического института

Протокол № 1 от «29» августа 2016 г.

Зав. кафедрой ______________________А.А. Протопопов

Методические указания к лабораторным работам пересмотрены и утверждены на заседании кафедры СЛиТКМ политехнического института,

протокол №___ от « » ______________ 20___ г.

Зав. кафедрой ______________________А.А. Протопопов

ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Изучить операции ручной формовки в парных опоках, заливку металла в форму, охлаждение и выбивку отливок. Визуальным контролем дать оценку качества отливки и рассчитать процент выхода годного литья от металлозавалки.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Сущность процесса изготовления отливки состоит в получении жидкого сплава и заливки его в заранее приготовленную литейную форму. При охлаждении сплав затвердевает и сохраняет конфигурацию рабочей полости этой формы. Общая схема технологического процесса изготовления отливок в песчаных формах приведена на рис. 1.

Формовкой называют процесс изготовления разовых литейных форм. Это комплекс трудоёмких и ответственных технологических операций, во многом определяющий качество производимых отливок. Литейную форму изготавливают из формовочной смеси по модельному комплекту.

Формовочная смесь – многокомпонентная смесь материалов, соответствующая условиям технологического процесса изготовления литейных форм. Для её приготовления в качестве исходных формовочных материалов используется формовочный песок, литейные формовочные глины и вспомогательные материалы (мазут, графит, торф и другие). Основную массу смеси (90%) составляет оборотная смесь, подготовленная для повторного употребления в качестве составляющей части формовочной смеси.

Формовочная смесь подразделяется на облицовочную, наполнительную и единую. Из облицовочной смеси изготовляют рабочий слой формы. Это наиболее качественная смесь. Наполнительная смесь используется для наполнения форм после нанесения на поверхность модели рабочего слоя из облицовочной смеси. В её состав входит 90-98% оборотной смеси.

Единой называют смесь, которая используется одновременно в качестве облицовочной и наполнительной смеси. Эта смесь применяется при механизированном и автоматизированном производстве отливок.

Рис. 1. Схема технологического процесса изготовления

отливок в песчаных формах

Стержневая смесь – многокомпонентная смесь материалов, соответствующая условиям технологического процесса изготовления литейных стержней. Стержневую смесь для сложных стержней приготовляют из кварцевого песка с добавлением различных связующих материалов (олифа, сульфитно-спиртовая барда, синтетические смолы и др.) Вводятся также технологические добавки‑ древесные опилки, торф, гранулированный уголь, мазут и другие.

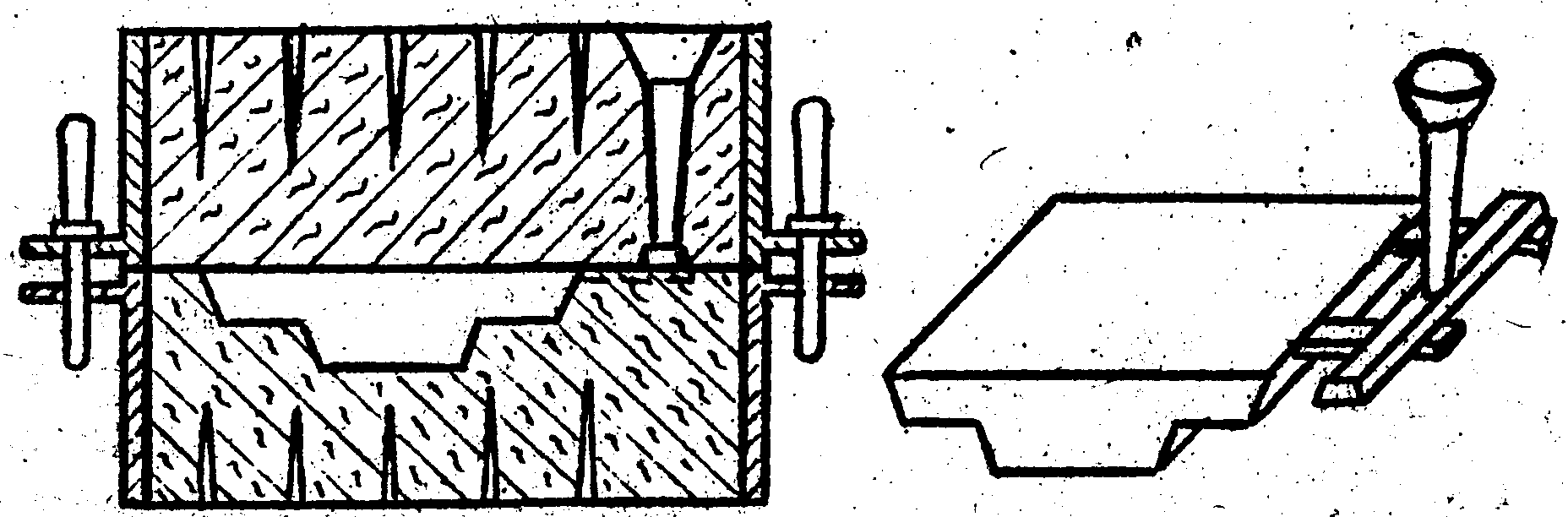

Модельный комплект ‑ это приспособления (оснастка), необходимые для образования при формовке рабочей полости литейной формы. Он включает в себя литейную модель, стержневые ящики (один или несколько), модели литниковой системы, модельные плиты и другие приспособления, которые изготавливаются из дерева, алюминиевых сплавов, пластмасс, а иногда из чугуна, стали, медных сплавов.

Литейная модель ‑ приспособление, при помощи которого в литейной форме получают отпечаток, соответствующий конфигурации отливки. Модели бывают неразъемные и разъемные. По наружной геометрической форме модель соответствует конфигурации отливки и отличается от готовой литой детали на величину усадки металла, припуска на механическую обработку и наличием формовочных уклонов, позволяющих извлекать модель из формы в процессе формовки.

Для получения в отливке внутренних полостей в литейную форму при сборке помещают стержни, которые предварительно изготавливают из стержневой смеси по стержневым ящикам- приспособлениям, имеющим рабочую полость для получения в ней стержня нужных размеров и очертаний.

Формовку производят в специальных металлических приспособлениях, (рамках), называемых опоками, которые служат для удержания формовочной смеси при выполнении литейной формы, транспортировке и заливке ее расплавленным металлом. Верхняя и нижняя опоки (“ВО”- верхняя опока, “НО”- нижняя опока) между собой фиксируются с помощью спаривающих штырей.

В зависимости от конфигурации отливок, их размеров и сложности, а также условий и характера производства формовку производят:

- по неразъемной(цельной) модели;

- по разъемной модели;

- по модели со сложными разъемами (с подрезкой, перекидным болваном и др.)

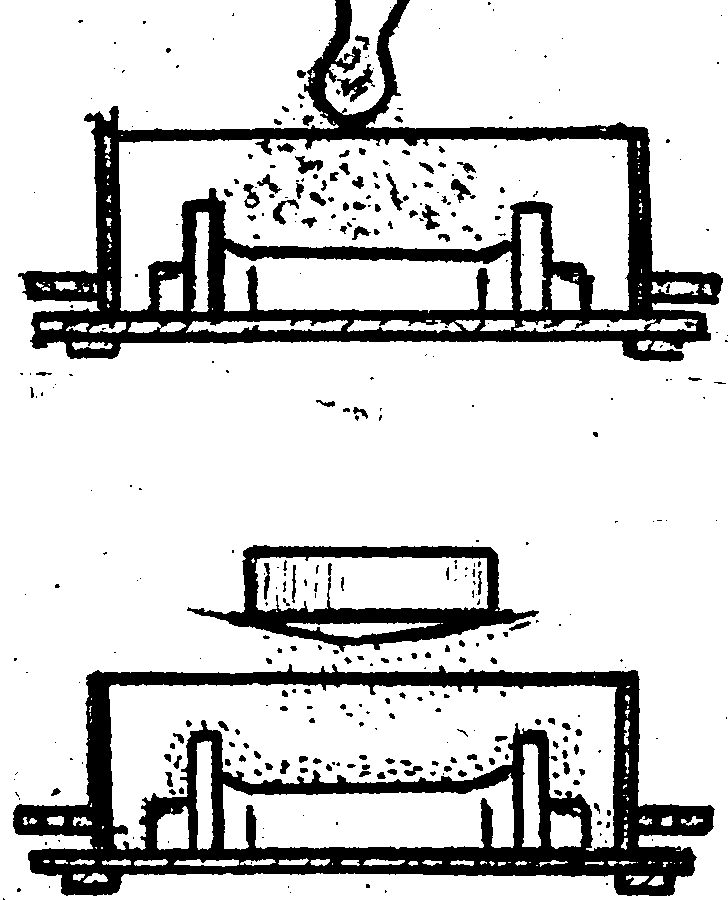

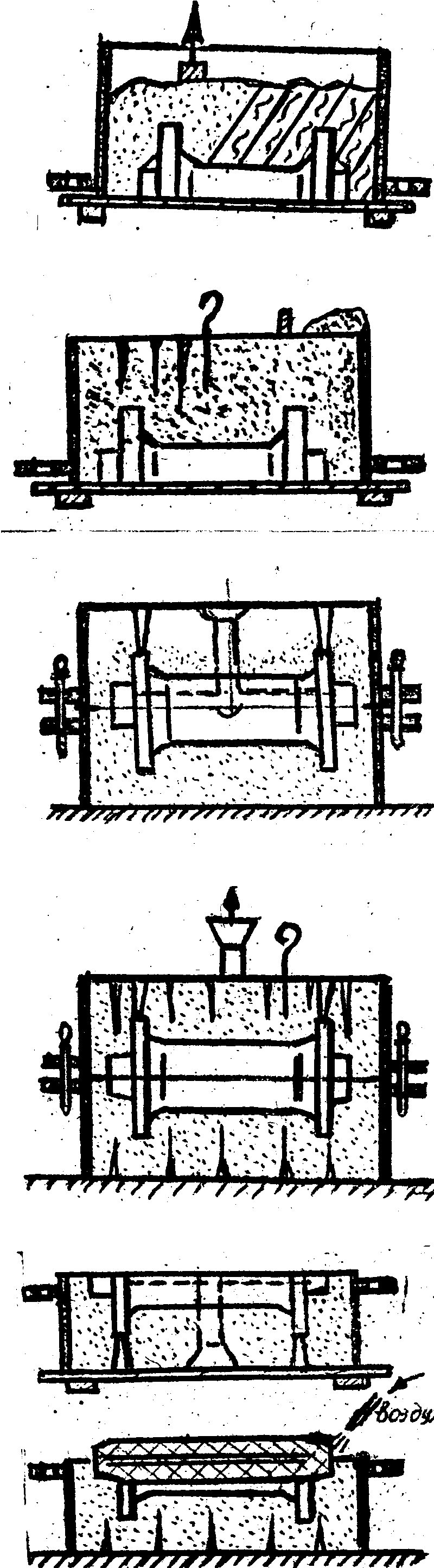

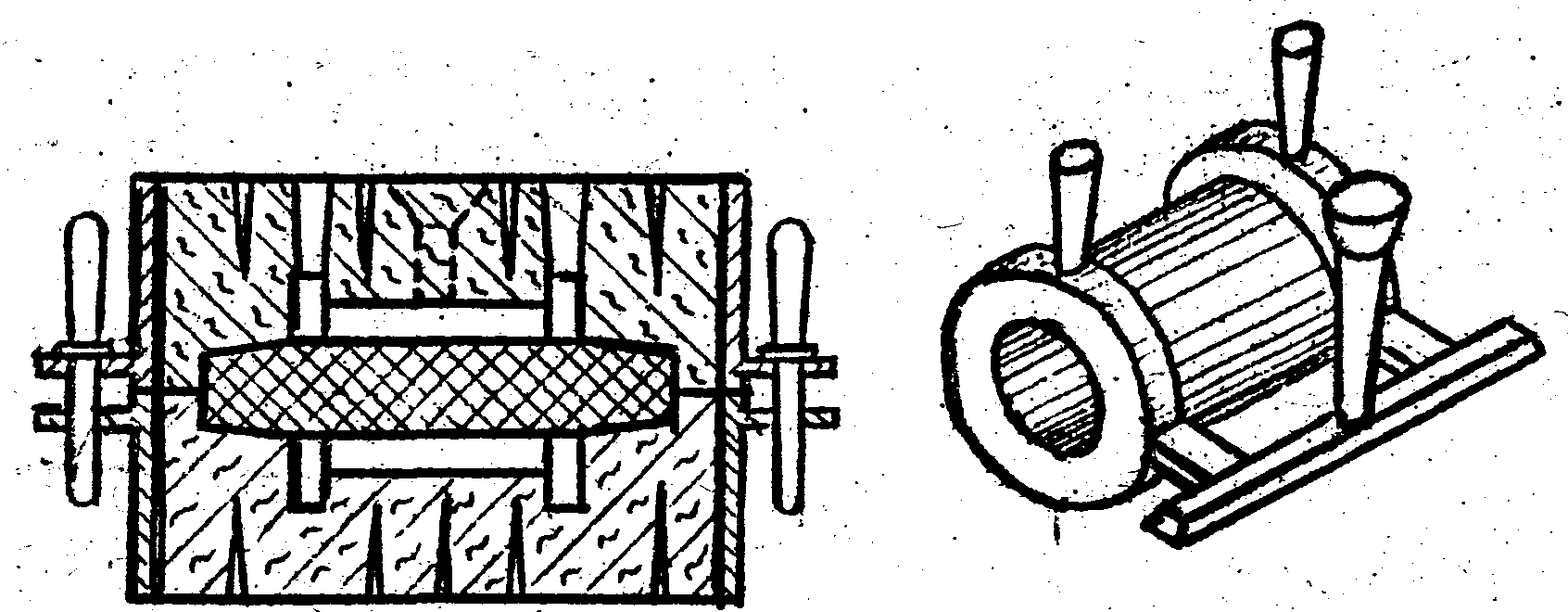

Формовка по цельной модели применяется в производстве простых отливок, без внутренних полостей и конструктивных выступов на поверхности (рис. 2).

В производстве сложных отливок форму обычно изготавливают по разъемной модели с последующей простановкой стержней (рис. 3).

Итак, формовка - это технологический процесс изготовленияформ и стержней из формовочных и стержневых смесей по модельным комплектам с последующей сборкой их под заливку металлом. Формовка включает уплотнение формовочной смеси, позволяющее получить точный отпечаток модели в форме и придать необходимую прочность смеси; устройство в форме вентиляционных каналов для выхода из полости формы образующихся газов и пара при заливке расплавленного металла; извлечение моделей из формы; отделку и сборку формы.

Основные операции ручной формовки

| Операции ручной формовки | Эскиз |

| 1. Подготовка модели к формовке (осмотр) и установка ее на подмодельную плиту. Если модель разъемная, то устанавливается разъемом на плиту нижняя половина модели и нижняя опока. Модель обдувается сжатым воздухом и для предотвращения прилипания формовочной смеси припыливается ликоподием, серебристым графитом или мелким сухим песком. 2. При ручной формовке на модель наносится через сито слой облицовочной смеси толщиной 15-25 мм и уплотняется на модели обжатием руками. 3. Порционно засыпается и уплотняется с помощью ручной или пневматической трамбовки наполнительная смесь. (При машинной формовке уплотнение смеси производится формовочной машиной.) 4. С помощью линейки-счищалки удаляется по верхнему ладу опоки излишек смеси и душником накалываются вентиляционные каналы (духа). Количество наколов в зависимости от площади опоки колеблется от 5 до 15 на дм2. 5.Нижняя полуформа переворачивается на 180º. При машинной формовке модель механически удаляется, при ручной- на половину модели, находящуюся в нижней полуформе, накладывается вторая половина модели со спаривающимися шипами. На нижнюю опоку по спаривающим штырям устанавливают верхнюю опоку. Устанавливают модели шлакоуловителя, стояка, выпоров. Поверхность полуформы по разъему посыпается разделительным песком, и производится набивка верхней опоки формовочной смесью. При этом повторяются те же операции, что и при набивке нижней опоки. 6. Удаляются модели стояка и выпоров, накалываются вентиляционные каналы. 7. Верхняя полуформа снимается с нижней и переворачивается на 180º. Извлекаются модели (собственно модель, модель шлакоуловителя и питателей). С помощью гладилки и других инструментов отделываются поврежденные места формы. В нижнююполуформу ставятся стержни. Форма обдувается сжатым воздухом для удаления сора и пыли. 8. Нижняяполуформа осторожно по спаривающим штырям накрывается верхней полуформой. Для предупреждения подъема верхней опоки в период заливки обе половинки скрепляются скобами или на верхнюю опоку перед заливкой ставится груз определенного веса. |

|

а б

Рис.2. Формовка по неразъемной модели: а- литейная форма в сборе;

б- отливка с литниковой системой

а б

Рис.3. Формовка по разъемной модели: а- литейная форма в сборе;

б- отливка с литниковой системой

Литниковая система

Литниковой системой называется совокупность каналов и элементов литейной формы для подвода расплавленного металла в полость формы, обеспечения ее заполнения и питания отливки при затвердевании.

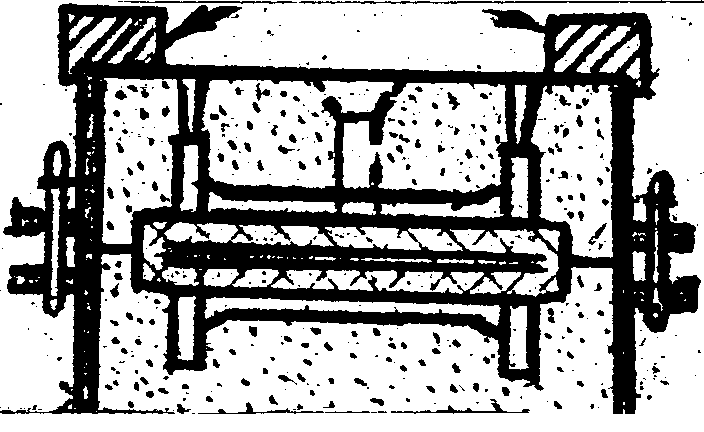

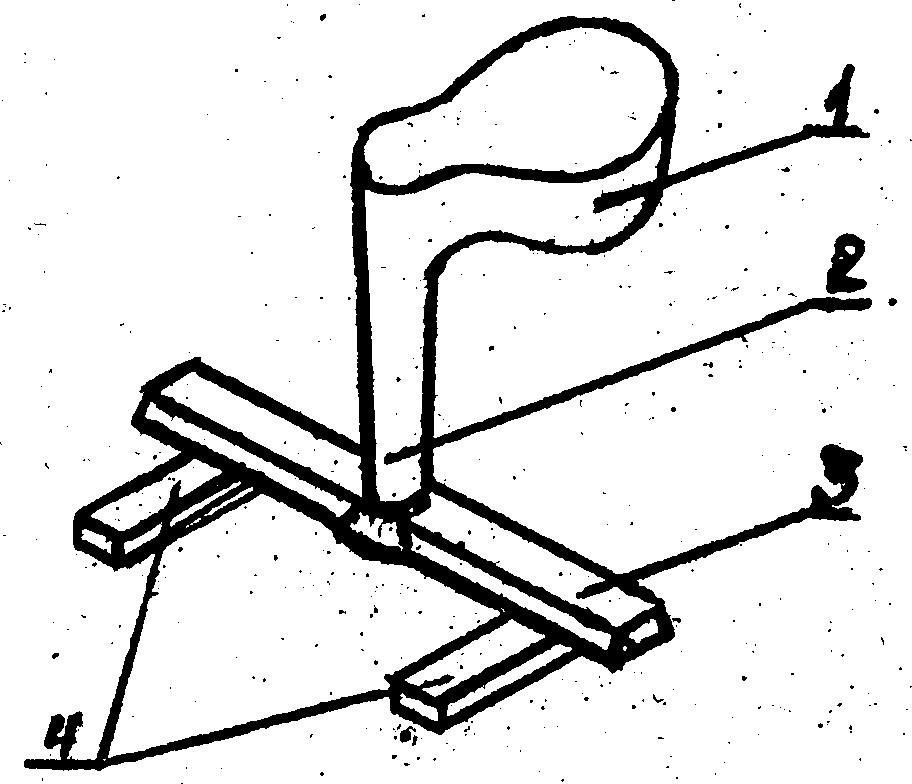

Литниковая система имеет следующие основные элементы (рис. 4):

Рис. 4. Основные элементы литниковой системы

- литниковая чаша (или воронка) 1 - резервуар для приема жидкого металла из ковша, частичного удержания шлака и передачи металла в стояк;

- стояк 2, вертикальный канал, обычно суживающийся книзу, предназначенный для передачи металла из чаши к другим элементам литниковой системы (литниковому ходу, питателям);

- литниковый ход 3 (называемый “шлакоуловителем” в производстве чугунных отливок и “коллектором” в производстве цветного литья) - это горизонтальные каналы, предназначенные для передачи металла из стояка к питателям и частичного удержания шлака;

- питатели (литники) 4 - каналы, предназначенные для передачи металла непосредственно в полость формы.

Для вывода газов из полости формы и визуального контроля ее заполнения металлом делаются выпоры, располагая их на наиболее высоких частях отливки в форме.