РАСЧЕТ ПОТРЕБНОЙ ДЛИНЫ ТАЛЕВОГО КАНАТА

Определить необходимую длину талевого каната для оснастки талевой системы 4х5 на вышке ЭС-28-80 высотой 33 м.

1) Определяем потребную длину каната l k, м, по формуле

(1)

(1)

где n + 2 – число рабочих струн оснастки с учетом ходового и неподвижного концов талевого каната;

l o – длина каната, постоянно навитого на барабан лебедки;

l′ - длина каната, необходимого на замену сработанной части ходового конца (l′ = 30 м)

;

;

Это в случае, когда передвижной подъемник установлен около рамного бруса вышки. Если ходовой конец талевого каната протянут через направляющий оттяжной ролик, к вычисленной длине каната необходимо добавить длину, равную высоте вышки + 10 м, т.е. (НВ + 10 м), тогда

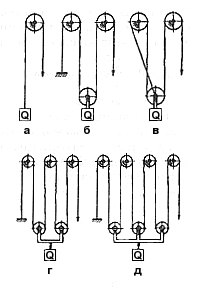

Оснастка талевой системы - это последовательность навивки каната на шкивы кронблока и талевого блока исключающая трение ветвей друг о друга. Оснастка определяется числом шкивов, находящихся в работе (рис. 6).

Если «мертвый» конец каната закрепляется на низ вышки, то поднимаемый груз распределяется на 2 z струн каната, если же «мертвый» конец закрепляется на подвижный блок, то груз распределяется на 2 z + 1 струн, где z - число подвижных шкивов талевого блока.

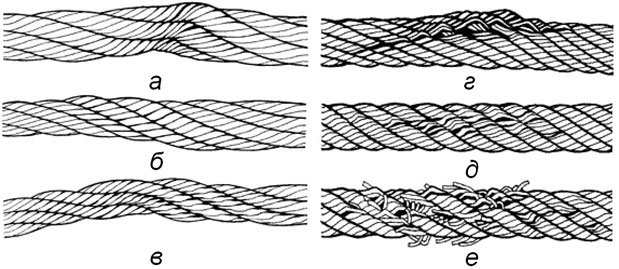

Рис. 6. Оснастка талевой системы: а - однострунная; б — двухструнная;

в — трехструнная; г — четырехструнная; д – шестиструнная.

Расчет талевой системы рассмотрим исходя из рис. 6 с подвешенным грузом в состоянии покоя. Примем следующие обозначения:

· Q - нагрузка на крюк с учетом веса подвижной части талевой системы;

· Рх - натяжение ходового конца каната, набегающего на барабан лебедки;

· Р1, Р2, Р3,..., Рn - натяжения в отдельных струнах талевого каната;

· Рм - натяжение «мертвого» конца каната;

· η - КПД канатного шкива;

·  - коэффициент сопротивления шкива;

- коэффициент сопротивления шкива;

· n - число струн подвижных шкивов.

При подъеме или спуске груза (инструмента) нагрузка распределяется между отдельными струнами неравномерно вследствие трения в системе и жесткости каната. При подъеме максимальное натяжение будет в ходовом конце каната, а минимальное в «мертвом».

ВЫБРАКОВКА ТАЛЕВОГО КАНАТА

Перед началом работы канаты периодически осматривают, обращая внимание на то, чтобы на них не было петель и узлов, выпучивания прядей или перекруток, признаков поверхностного износа, порванных прядей или отдельных проволок.

Браковку канатов грузоподъемных машин, находящихся в эксплуатации, проводят по следующим критериям:

v характер и число обрывов проволок, в том числе наличие обрывов проволок у концевых заделок, наличие мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок;

v разрыв пряди;

v поверхностный и внутренний износ;

v поверхностная и внутренняя коррозия;

v местное уменьшение диаметра каната, включая разрыв сердечника;

v уменьшение площади поперечного сечения проволок каната (потери внутреннего сечения);

v деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов, перегибов и т.п.;

v повреждения в результате температурного воздействия или электрического дугового разряда.

Находящиеся в работе стальные канаты, изготовленные из одинаковых по диаметру проволок, бракуют по числу обрывов проволок на длине одного шага свивки (рис.1) в соответствии с номерами, указанными в табл. 2. Канаты бракуют также по обрыву прядей, при наличии забоин и замятии, а также по износу и коррозии.

Рисунок 1 – Механические повреждения каната: а) залом каната; б) раздавливание каната; в) уменьшение диаметра каната на месте разрушения органического сердечника; г) выдавливание проволок прядей; д) износ наружных проволок каната; е) обрыв наружных проволок каната.

Канат бракуют, если порвана или перебита прядь (рис.1).

Металлические тросы также бракуют при обрыве пряди каната; при выходе металлического или пенькового сердечника или прядей внутреннего слоя многослойного каната на поверхность каната; при появлении плоских участков, местного увеличения или уменьшения диаметра каната, волнистости, при которой ось каната принимает спиральную форму; при образовании петель, заломов и перекручиваний; при выгорании сердечника и изменении цвета проволок каната.

Поверхностный износ или коррозию проволок устанавливают по уменьшению диаметра каната, величину которого устанавливают при помощи микрометра или штангенциркуля. Если диаметр проволоки по сертификату 1 мм, а после замера установлено, что он равен 0,9, то поверхностный износ или потери от коррозии упрощенно определяют по приближенной формуле: (1 - 0,9)100=10 %.

Таблица 2 – Нормы браковки стальных канатов - по первоначальному коэффициенту запаса прочности - по числу проволок, оборванных на длине одного шага свивки каната (числитель – крестовой свивки, знаменатель – односторонней).

Годность каната, бывшего в употреблении, проверяют следующим образом: измеряют диаметр каната с погрешностью не более 0,1 мм, находят шаг свивки; на всей длине шага свивки определяют число оборванных проволок (допустим их было 11) и первоначальный коэффициент запаса прочности (в случае строповочных канатов он составляет более 6);

по табл. 2 находят, что при таком коэффициенте запаса прочности канат принятой конструкции должен быть забракован при 13 оборванных проволоках; следовательно, канат может быть допущен к работе в том случае, если на нем нет дополнительно признаков износа, коррозии и других дефектов.

Если кроме обрывов проволок канат имеет поверхностный износ или коррозию, а также забоины и замятины, то число обрывов проволок, при котором канат бракуют, снижается в соответствии с признаками (данными), приведенными в табл. 3.

Таблица 3 – Нормы браковки стальных канатов по числу обрывов проволок при поверхностном износе, коррозии или забоинах и замятинах.

Стальные канаты грузоподъемных машин, предназначенные для подъема людей, бракуют при числе обрывов проволок на одном шаге свивки вдвое меньшем, чем указано в табл. 2. При износе или коррозии, достигших 40 % и более, канат должен быть забракован. При осмотре канатов, изготовленных из проволок различного диаметра, обрыв тонкой проволоки условно принимают за 1, а толстой за 1,7. Если на длине одного шага свивки каната с первоначальным коэффициентом запаса прочности более 6 оборваны 4 тонкие проволоки и 5 толстых, условное число обрывов проволок каната составит 4x1+5x1,7=12,5, а браковочное число обрывов проволок 13. Следовательно, канат может быть использован при условии, что у него нет поверхностного износа или коррозии проволок.

Канаты, предназначенные для транспортирования расплавленного металла или раскаленных изделий, взрывоопасных, огнеопасных и ядовитых веществ, бракуют при вдвое меньшем числе обрывов проволок на одном шаге свивки, чем указано в табл. 2, с учетом норм браковки каната в зависимости от поверхностного износа или коррозии.

Каждый стальной канат перед отправкой заказчику необходимо упаковать и маркировать - прикрепить бирку с указанием основных сведений о канате в соответствии с ГОСТ 3241-80, приложить копию сертификата (свидетельства об испытании) с указанием длины каната на барабане. Канаты, как правило, отправляют намотанными на барабаны. При этом применяют катушки (барабаны) диаметром, равным не менее 15 диаметров каната. Борт барабана должен выступать над наружным слоем намотанного каната диаметром до 25 мм на величину, равную 2 диаметрам каната, а при диаметре каната более 25 мм — не менее чем на 50 мм.