Проблему катастроф различных физических объектов и на земле, и в воде, и в воздухе, и в космосе, в основном, связанных с качеством и надежностью машин, нельзя решить без учета эволюционного развития структуры материала на всех этапах его жизненного цикла. Понимание термина «технологический мониторинг» в контексте новой метрологии объемного наноструктурирования позволит решать задачи по обеспечению качества и повышенного ресурса оборудования, устранить необходимость завышенного коэффициента запаса прочности, что повышает конкурентоспособность

Объемное наноструктурирование имеет решающее значение при разработке отличающихся малым весом летательных аппаратов из термически устойчивых материалов с высокой удельной прочностью.

Например:

Реализация нанотехнологий в авиакосмической отрасли позволит:

1) Повысить прочность летательных аппаратов. Сейчас ставится задача довести возможность их совершать до 70-90 тысяч полетов, что требует повышения прочностных характеристик, которые обеспечивают новые наноматериалы.

2) Добиться «живучести» и снижения веса (которое обеспечивают в настоящее время композиты). К ним должны присоединиться наноматериалы.

3) Переходя на нанотехнологии, можно достигнуть снижения трения.

4) Решить задачи борьбы с обледенением и прилипанием к внешней стороне конструкции летательных аппаратов различной «биологической живности» с помощью отслаивающихся чешуек.

5) Снизить заметность летательных аппаратов.

Космические аппараты будущего будут уже не просто машинами для перевозки живых существ, но живыми организмами. Они смогут обучаться, диагностировать и ремонтировать себя. Применение нанотехнологии в аэрокосмической технике способно также обеспечить: снижение энергопотребления в 104 раз, снижение вибрации и шума - в 102, повышение быстродействия - в 106, повышение КПД солнечных батарей - в 101, повышение чувствительности датчиков - в 106, повышение времени автономной работы - в 104 раз, повышение надежности - в 102, повышение стойкости к радиации - в 101, повышение стойкости к перегрузкам - в 102 раз.

Внедрение нанотехнологий в автомобильную промышленность позволит сделать автомобили:

доступными (нанотехнологические методы производства позволяют создавать товары и услуги с низкой себестоимостью; в автомобилях будущего основной составляющей цены будет являться «брэнд»);

комфортными (более совершенная работа механических частей, улучшенная шумо- и вибро- изоляция на основе наноструктурированных материалов, эргономичный салон);

эффективными (повышения средней скорости движения автомобилей, повышение КПД использования энергии, необходимой для перевозки людей и грузов);

интеллектуальными (широкое внедрение информационных систем во все узлы и компоненты автомобилей, принятие автомобилем все больших функций водителя на себя);

безопасными для человека и окружающей среды (новые, экологически чистые силовые установки, в том числе на топливных элементах, качественно новый уровень пассивной и активной безопасности для обитателей салона и пешеходов, широкое использование в конструкции авто биодеградируемых материалов, а с созданием дисассемблеров - возможность 100% утилизации устаревших автомобилей).

Кроме того, запатентованы новые способы и ресурсосберегающие нанотехнологии, в том числе повышения долговечности на этапе эксплуатации, упрочнения твердых сплавов, нержавеющих, конструкционных и инструментальных марок стали, кузнечной сварки многослойных композиций и производства цельнокованого нержавеющего дамаска, квазиаморфного модифицирования карбидами и оксидами кремния. При этом ресурс изделий различного назначения, изготовленных по новой методологии для отраслей машиностроения повышается от 200 до 500%.

В целом же, разработка и применение нанотехнологий в области машиностроения позволят достичь следующих основных целей:

изменение структуры валового внутреннего продукта в сторону увеличения доли наукоемкой продукции;

повышение эффективности производства;

переориентация российского экспорта с, в основном, сырьевых ресурсов на конечную высокотехнологичную продукцию и услуги путем внедрения наноматериалов и нанотехнологий в технологические процессы российских предприятий;

создание новых рабочих мест для высококвалифицированного персонала инновационных предприятии, создающих продукцию с использованием нанотехнологий;

развитие фундаментальных представлений о новых явлениях, структуре и свойствах наноматериалов;

формирование научного сообщества, подготовка и переподготовка кадров, нацеленных на решение научных, технологических и производственных проблем нанотехнологий, создание наноматериалов и наносистемной техники, с достижением на этой основе мирового уровня в фундаментальной и прикладной науках.

ЛЕКЦИЯ 2

Методы и способы нанотехнологий в машиностроении.

Методы исследования. Методы исследования нанообъектов направлены, прежде всего, на определение размера и структуры наночастиц, установления влияния размерных эффектов на свойства наноматериалов.

В настоящее время существует много разнообразных методов диагностики, методик исследования физико-химических характеристик твердотельных наноструктур. Для этих целей широко используются традиционные методы: электронная микроскопия, методы рентгеновской спектроскопии и дифракции, оже-спектроскопия, нейтронография и др. Значительный прорыв в исследовании микроскопического состояния вещества связан с созданием сканирующих зондов.

Традиционно нанотехнологию связывают с созданием сканирующего туннельного микроскопа (СТМ). Его создатели, Г. Бинниг и Г. Рорер, с помощью СТМ в 1982 г. впервые получили изображение поверхности золота, а затем и кремния с атомарным разрешением (рис. 2.1). За это открытие в 1985 г. ученые были удостоены Нобелевской премии. Принцип работы СТМ основано на туннелировании электронов через вакуумный барьер (рис. 2.2).

Рис. 2.1 Изображение поверхности монокристаллического кремния, полученное с помощью СТМ.

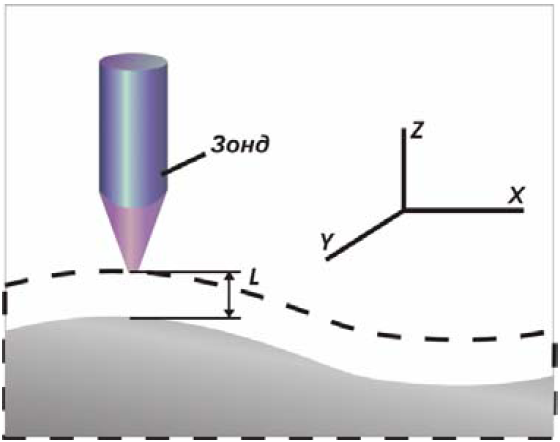

Рабочим органом СТМ - зондом - служит токопроводящая металлическая игла. Зонд подводится к изучаемой поверхности на очень близкое расстояние (~ 0.5 нм) и, при подаче на зонд постоянного напряжения, между ними возникает туннельный ток, который экспоненциально зависит от расстояния между зондом и образцом. Это значит, что при увеличении расстояния лишь на 0.1 нм туннельный ток уменьшается почти в 10 раз. Именно это и обеспечивает высокую разрешающую способность микроскопа, поскольку незначительные изменения по высоте рельефа поверхности вызывают существенное изменение туннельного тока.

Поддерживая ток и расстояние постоянным при помощи следящей системы, зонд сканирует поверхность, перемещаясь над нею по осям X и Y, то опускаясь, то поднимаясь в зависимости от ее рельефа.

Рис. 2.2. Принцип работы СТМ

Информация об этом перемещении отслеживается компьютером и программно визуализируется, чтобы исследователь мог увидеть на экране объект с нужным разрешением.

Существуют два варианта конструкции СТМ в зависимости от режима сканирования образцов.

В режиме постоянной высоты острие иглы перемешается в горизонтальной плоскости над образцом, а ток туннелирования изменяется (рис. 2.3 а). Исходя из данных о величине тока туннелирования, измеренной в каждой точке поверхности, строится образ ее рельефа.

В режиме постоянного тока СТМ задействуется система обратной связи для поддержания постоянного тока туннелирования путем подстройки высоты сканирующего устройства над поверхностью в каждой ее точке (рис. 2.3 б).

а) б)

Рис. 2.3. Режимы работы СТМ: а) изменяющийся туннельный ток;

б) постоянный туннельный ток.

У каждого режима есть преимущества и недостатки. Режим постоянной высоты более быстрый, так как системе не приходится передвигать сканирующее устройство вверх-вниз, но при этом можно получить полезную информацию только с относительно гладких образцов. В режиме постоянного тока можно с высокой точностью изучать сложные поверхности, но он занимает и больше времени.

Важной деталью сканирующего туннельного микроскопа является механический манипулятор, который должен обеспечивать перемещение зонда над поверхностью с точностью до тысячных долей нанометра. Обычно механический манипулятор изготавливают из пьезокерамического материала.

Применение СТМ позволяет проводить исследования отдельных атомов и молекул, нанокластеров, наблюдать процессы перестройки поверхности на атомном уровне. СТМ может применяться для создания искусственных поверхностных структур с помощью перемещения атомов с острия на поверхность (рис. 2.4).

Рис. 2.4.СТМ-изображение низкоразмерной ванадий-оксидной структуры на поверхности пирографита.

Туннельный микроскоп позволил ученым исследовать поверхности на атомном уровне. Однако этот прибор имеет и ряд ограничений. Основанный на туннельном эффекте, он может применяться только для изучения материалов, хорошо проводящих электрический ток.

В 1986 г в лаборатории цюрихского отделения IBM были созданы микроскопы следующего поколения - атомно-силовые (ACM). ACM тоже позволяет исследовать поверхности с атомной точностью, но уже вовсе не обязательно электропроводящие. Сегодня именно он представляет наибольший интерес для исследователей.

Принцип действия атомно-силового и туннельного микроскопов практически одинаковы, только в отличие от туннельного, атомно-силовой микроскоп основан на использовании сил межатомных связей. На малых расстояниях (около 0.1 нм) между атомами двух тел действуют силы отталкивания (рис. 16б), а на больших – силы притяжения (рис. 2.5 а). Эти силы уравновешиваются на расстоянии между атомами около 0,2 нм.

а) б)

а) б)

Рис. 2.5. Принцип действия АСМ: а) притяжение; б) отталкивание.

В сканирующем атомно-силовом микроскопе такими телами служат исследуемая поверхность и скользящее над нею острие. В качестве зонда в АСМ обычно используется алмазная игла. При изменении силы F, действующей между поверхностью и острием, пружинка, на которой оно закреплено, отклоняется, и это регистрируется датчиком. Величина отклонения упругого элемента (пружинки) несет информацию о рельефе поверхности.

Подобно СТМ в АСМсканирование поверхности может происходить двумя способами: сканирование кантилевером (держатель зонда) и сканирование подложкой.В первом случае вдоль исследуемой поверхности движется кантилевер, во втором относительно неподвижного кантилевера движется сама подложка.

Поскольку АСМ не требует, чтобы образцы были проводящими, он позволяет исследовать свойства проводников и изоляторов, молекул ДНК и других мягких материалов.

Дальнейшее развитие зондовой микроскопии показало, что изложенный принцип может быть реализован практически для любого вида взаимодействия острия зонда с поверхностью. Это привело к созданию целого ряда различных подвидов микроскопов, носящих общее название – сканирующие зондовые микроскопы (СЗМ). Сегодня наиболее известны следующие их разновидности:

· туннельные зонды

· атомно-силовые зонды

· оптические зонды ближнего поля

· магнитные силовые зонды

· электростатические силовые зонды и др.

В конструкции каждого сканирующего зондового микроскопа есть свои особенности. Однако общая схема остается более или менее одинаковой. В состав СЗМ обычно входит компьютер, который управляет работой электромеханической части микроскопа, принимает и записывает регистрируемые зондом данные и производит на их основе построение СЗМ‑изображения. Кроме того, специальное программное обеспечение позволяет исследователю как угодно манипулировать полученным изображением (масштабировать, поворачивать, строить сечения и т.п.), чтобы проанализировать наблюдаемую картину поверхности.

Сегодня СЗМ являются основными инструментами исследований наноматериалов. Благодаря значительным усовершенствованиям, они позволяют изучать не только топологию (геометрические особенности) исследуемых объектов, но и массу других характеристик: магнитные и электрические свойства, твердость, однородность состава и др. и все это с нанометровым разрешением.

Кроме определения различных параметров, современные СЗМ позволяют манипулироватьнанообъектами, обеспечивать захват отдельных атомов и перенос их в новую позицию, производить атомарную сборку проводников шириной в один атом, придавая тем самым поверхностям различных предметов новые нужные качества.

Способы получения наноматериалов. Существует два принципиально разных подхода к развитию нанотехнологии. Эти подходы условно принято называть технологиями «сверху-вниз» и «снизу-вверх». Подход сверху-вниз основан на уменьшении размеров физических тел вплоть до получения объектов с наноразмерными параметрами. Технология снизу-вверх заключается в том, что создаваемый нанообьект "собирается" из индивидуальных атомов, молекул, биологических клеток и т.п. На возможность и перспективность такого подхода впервые указал Ричард Фейман [12] в выступлении на ежегодном собрании Американского физического общества в 1959 г. Практическая реализация технологии снизу-вверх стала возможной с развитием техники зондовой микроскопии, позволившей не только наблюдать нанообъекты с атомным разрешением, но и манипулировать единичными атомами и молекулами. Впервые это удалось сделать сотрудникам лаборатории IBM, которые сумели выложить на поверхности монокристалла никеля название своей фирмы (IBM) из 35 атомов ксенона. Такая техника открывает много возможностей для манипуляции на уровне отдельных атомов и молекул, однако методы, основанные на использовании сканирующих зондов, вообще говоря, обладают низкой производительностью и высокой стоимостью.

Создание наноструктур размером порядка 10 нм является сложной технологической задачей, имеющей как практическое, так и фундаментальное значение, поскольку такие структуры образуют мост между классическим и квантово-механическим миром.

Все способы получения систем, содержащих наноразмерные частицы, можно разделить на две группы: методы диспергирования и методы агрегации. Уже сами названия этих двух групп методов указывают на принципиальную противоположность их синтетических стратегий и тактик. В первом случае необходимо тем или иным способом раздробить крупные частицы материала до наноразмеров, затратив при этом значительное количество энергии на резкое увеличение поверхности раздела твердое тело – жидкость (или газ). Так, суммарная поверхность всех частиц, содержащихся в порошке металлического Ni и имеющих средний размер 0,1 мм, увеличивается в 1000 раз при их диспергировании до размера 100 нм, а сам порошок становится пирофорным, то есть воспламеняется при соприкосновении с воздухом. Во втором способе наночастицы образуются в результате химического превращения соединения-предшественника (прекурсора) с последующей агрегацией молекул или атомов продукта реакции. Например, при восстановлении водных растворов солей палладия газообразным Н2 атомы металлического Pd быстро собираются в крупные кристаллики, которые оседают на дно реакционного сосуда. Здесь главная задача состоит в том, чтобы найти способ, позволяющий частицам продукта расти только до наноразмеров. Однако, как нетрудно видеть, у этих двух различных способов получения ультрадисперсных частиц материала есть один общий термодинамический враг – большой избыток поверхностной свободной энергии, который и является движущей силой самопроизвольного, если не предпринять соответствующих мер, укрупнения наночастиц с потерей их уникальных свойств, как это наглядно иллюстрирует рис. 2.6.

Рис.2.6. Термодинамическая нестабильность наночастиц. Движущей силой процесса самопроизвольной агрегации этих частиц является огромный избыток поверхностной свободной энергии, который резко снижается при их укрупнении.

Имеется ряд способов, позволяющих полностью или частично предотвратить агрегацию частиц. Например, использование веществ-дисперсантов, которые вводятся в среду, содержащую наночастицы, или применение так называемой матричной изоляции наночастиц в пористых телах и др.

Основой создания или получения многих конструкционных и функциональных наноматериалов являются ультрадисперсные порошки (УДП). Нанопорошки можно рассматривать как самостоятельные объекты исследования и как сырье для получения консолидированных наноматериалов. Условно все методы получения нанопорошков можно разделить на физические, химические, и различные их комбинации.

К физическим способам синтеза наночастиц принято относить методы, использующие низкотемпературную плазму, катодное распыление, молекулярные пучки, сформированные различными источниками нагрева, электровзрыв, механическое диспергирование в его различных вариантах и др. Такое различие методов является относительно условным, но отражает особенности получения наночастиц и наноматериалов: путем укрупнения отдельных атомов (подход «снизу») или различные варианты диспергирования и агрегации (подход «сверху»).

Принципиально важно, что структура наночастиц одних и тех же размеров, получаемых путем диспергирования и построением из атомов, может различаться. При диспергировании компактных материалов до наноразмеров, в получаемых частицах, как правило, сохраняется струтура исходного образца. Частицы, образованные путем агрегации атомов, могут иметь другое пространственное расположение атомов, которое влияет на их электронную структуру. Например, у частиц размером 3-4 нм может наблюдаться уменьшение постоянной решетки.

Кратко рассмотрим некоторые методы получения нанопорошков, которые, с нашей точки зрения, являются наиболее востребованными.

Одним из самых простых является метод механического помола или диспергирования в твердой фазе, который осуществляется обычно с помощью шаровых или планетарных мельниц. Этот способ получения УДП является как бы способом «двойного применения». Как самостоятельный технологический этап он нашел широкое применение в порошковой металлургии, а как промежуточный – является ступенькой к получению других наночастиц иными методами. Так, механохимическим синтезом получают интерметаллические соединения (твердые растворы) многих бинарных систем. Этот способ наиболее перспективен при синтезе нанокомпозитов, нанокристаллических порошков сложных оксидов и оксидов рассеянных элементов с размером частиц 30–70 нм, которые, в свою очередь, состоят из блоков, не превышающих 1–3 нм.

Далеко не ординарны методы получения нанопорошков с помощью взрывов. Одним из наиболее производительных и экономичных из них является электрический взрыв проводников с последующей конденсацией продуктов взрыва в инертной атмосфере или в специально созданной газовой среде. Исследование такого способа показало, что с его помощью можно получать УДП Al2О3, где будут преобладать частицы размером меньше 3 нм. Другим, поистине уникальным инструментом для формирования вещества в ультрадисперсном состоянии, являются взрывные методы, позволяющие создавать высокие термодинамические параметры (температуру, давление и т.д.) за короткое время. Его сущность заключается в том, что исходный продукт подвергают ударно-волновому сжатию и нагреву, а затем полученные в результате взрыва частицы разлетаются и, взаимодействуя с окружающей газовой средой, быстро охлаждаясь, образуют УД-порошок заданного состава. Так синтезируют наночастицы Al, Mg, Ti, Zr, Zn с размером зерна от 5 до 10 нм.

Для получения нанокристаллических порошков, в частности металлов, довольно часто используют модифицированные методы осаждения из паровой фазы. При этом преобразование твердого материала в порошкообразное состояние происходит без изменения его химического состава. Для испарения материала используют ионно-плазменные, электронно-лучевые, лазерные потоки энергии, термонагреватели. Осажденный на подложке материал собирается и компактируется под высоким давлением. Конденсация порошков может осуществляться в вакууме или в среде инертного газа. Степень дисперсности порошков зависит от многих параметров и, прежде всего, от температуры подложки. Снижение температуры подложки до азотных и ниже препятствует агломерации порошков, повышает степень их дисперсности. На рис. 2.7 приведена схема установки, разработанной американской фирмой «Nanophas Technologies Corp.» для синтеза объемных нанокомпозиционных материалов.

Рис. 2.7. Схема установки с криоконденсацией для получения нанокомпозитов.

Металлы (один или несколько) испаряются в вакууме и концентрируются на подложку, охлаждаемую жидким азотом. Конденсат с подложки периодически удаляется специальным устройством и перемещается в блоки для компактизации. Конденсат спрессовывают при низком и высоком давлении и превращают в консолидированный в вакууме нанокомпозит

Существует целый ряд получения УДП химическими методами, которыми в результате химических реакций производят материал в порошкообразной форме: осаждение из жидкой и газообразной фаз, термическая диссоциация неустойчивых соединений, восстановление окислов и др. В последнее время с целью повышения дисперсности порошков и предотвращения их агломерации химические методы применяются с одновременным использованием высокоэнергетических физических воздействий (СВЧ-нагрев, обработка импульсным магнитным полем (ИМП), воздействие ультразвуком). Использование СВЧ-нагрева и ИМП совместно с правильным выбором температуры позволяет получить слабоагломерованный порошок диоксида циркония и другие оксиды переходных металлов с размерами частиц 1-30 нм.

Из группы т.н. комбинированных методов синтеза следует выделить плазмохимический синтез и синтез в дуговом разряде. Плазмохимический синтез осуществляется на дуговых плазмотронах – устройствах, где дуга, нагревающая поток обдуваемого ею газа до нескольких тысяч градусов, горит между анодом и катодом. Причем газ может быть самого разного состава – как инертного, так и любого, наперед заданного. Суть метода заключается в том, что если в этот, нагретый до очень высокой температуры, газ поместить нужный материал, вплоть до самых тугоплавких (вольфрам, тантал и т.д.), то с ним начинают происходить разные, сначала химические, а затем физические превращения, в частности конденсация. Все это происходит за чрезвычайно короткое время – сотые и даже тысячные доли секунды. При этом возникает резкий перепад температур, до 105–107 градусов в секунду. В результате материал очень быстро охлаждается и кристаллизуется. Причем можно создать такие условия, что эта кристаллизация будет происходить в виде наночастиц.

Таким способом можно получить широчайший спектр материалов с размером частиц от 10 до 100 нм. Вообще существует более полутора десятков методов получения нанопорошков, но этот способ отличается высокой производительностью, и, кроме того, с его помощью можно получать очень широкий спектр материалов, причем такие, которые по-другому получить просто невозможно, в частности, тугоплавкие металлы и соединения (в том числе твердые сплавы).

Весьма прогрессивным комбинированным методом синтеза является химическая конденсация из пара (CVD), в котором исходные реагенты испаряют и пары смешивают, а уже в паровой фазе происходит химическая реакция, сопровождающаяся конденсацией целевой фазы в высокодисперсном состоянии.

Ультрадисперсные порошки – это, прежде всего, исходное сырье для получения консолидированных наноструктурных материалов определенной формы с заданными функциональными свойствами, предназначенных для практического использования. По существующим технологиям нанопорошки (или их различные смеси) прессуют, а затем спекают. Консолидация нанодисперсных порошков может осуществляться различными методами, в которых используются высокие температуры и дополнительные внешние воздействия. К наиболее распространенным методам следует отнести горячее прессование, динамическое прессование, экструзию при высоких давлениях, электроразрядное спекание, спекание в ударных волнах и др. Однако традиционные методы консолидации порошков не всегда являются приемлемыми для нанопорошков. В процессах компактирования нанопорошков необходимо обеспечить максимальную плотность, минимальную пористость, и сохранить у конечного материала нанокристаллическую структуру. Эта задача в физическом и материаловедческом отношениях является противоречивой. На уплотнение дисперсных порошков значительное влияние оказывают такие параметры, как средний размер частиц, содержание примесей, состояние поверхности, форма частиц, способ прессования.

Для сохранения малого размера наночастиц в наноструктурах, предпочтительнее использовать низкую температуру, высокое давление и скорости деформации. В ряде случаев понижение температуры спекания достигают за счет введения в шихту модифицирующих добавок. Для эффективной консолидации наноструктур успешно применяется магнитно-импульсный метод. В этом случае прессование осуществляется под действием импульсных волн сжатия за счет быстрого выделения энергии при трении наночастиц в процессе упаковки. Магнитно-импульсное прессование позволяет генерировать импульсные волны сжатия с давлением до 5 ГПа и длительностью в несколько микросекунд, что приводит к более высокой плотности наноматериалов.

Одним из способов получения наноструктурных материалов является интенсивная пластическая деформация (ИПД). Метод ИПД позволяет формировать в монолитных металлах и сплавах наноструктурные состояния. Обычные методы деформации – прокатка, волочение, прессование и др. – в конечном счете приводят к уменьшению поперечного сечения заготовки и не позволяют достигать больших степеней измельчения зерна. Нетрадиционные методы деформации – кручение под гидростатическим давлением, равноканальное угловое прессование, знакопеременный изгиб – позволяют деформировать заготовку без изменения сечения и формы, достигать высоких степеней деформации и измельчения зерна. Обычно ИМП проводят при относительно низких температурах (ниже 0,3¸0,4 Тпл, где Тпл – температура плавления материала) в условиях высоких приложенных напряжений. Под действием ИПД формируется наноструктура с очень высокой плотностью дислокаций (~1012¸1014 см-2), которые в основном сосредоточены на границах раздела. Ширина границ может колебаться от 2 до 10 нм. К настоящему времени нано- и субмикроскопическая структура в ходе ИПД получена в Al, Fe, Mg, W, Ni, Ti и в различных сплавах.

Основным недостатком наноструктурных материалов, полученных методом ИПД, является нестабильность их структуры при нагреве. Так, температура их рекристаллизации оказывается существенно ниже температуры рекристаллизации чистых металлов, а скорость роста зерен в процессе кристаллизации может быть аномально высокой.

Наноструктурные материалы могут быть получены из аморфных сплавов или нестехиометрических металлических материалов с высокой плотностью дефектов посредством низкотемпературного отжига [4,33]. На уменьшение размеров нанокристаллитов благоприятно влияет предварительная деформация аморфных сплавов, что позволяет получать наноструктуры с размерами частиц 4¸5 нм. Нанопорошки в основном предназначены для создания объемных материалов с нанокристаллической структурой.

ЛЕКЦИЯ 3

Создание объемных наноматериалов, нанесение нанопокрытий и системы для измерений с наноточностью.