| Параметр | Значение |

| Содержание метана, % об. | 50-80 |

| Плотность при нормальных условиях, кг/м3 | 1,40-0,98 |

| Относительная плотность по воздуху | 1,05-0,75 |

| Низшая теплота сгорания, МДж/м3 | 18,0-27,5 |

| Высшая теплота сгорания, МДж/м3 | 20,0-31,5 |

| Теоретический объем воздуха для горения, м3/м3 | 4,8-7,6 |

| Содержание СО2 в сухих продуктах сгорания, % об. | 21,0-14,3 |

| Нормальная скорость распространения пламени, см/с | 16-22 |

| Число Воббе, МДж/м3 | - |

| низшее | 17,6-33,1 |

| высшее | 19,5-36,8 |

| Концентрационные пределы воспламеняемости, % об. | - |

| нижний | 3,1-1,7 |

| верхний | 10-6,5 |

Рассмотрим в качестве примера решение задачи по приведённым выше формулам. Определить основные свойства и выполнить расчёт горения биогаза, содержащего по объёму: метана – 62 %, диоксида углерода – 36 %, азота – 1 % и кислорода – 1 %.

Решение.Определяем долю балластных примесей в биогазе:

где СО2, N2, О2 – содержание компонента в биогазе, % объёма.

Далее вычисляем требуемые характеристики, используя формулы (3.5)-(3.14).

Плотность биогаза при нормальных условиях:

кг/ м3;

кг/ м3;

относительная плотность по воздуху:

.

.

Низшая теплота сгорания биогаза:

МДж/м3,

МДж/м3,

высшая теплота сгорания:

МДж/м3.

МДж/м3.

Нижний предел воспламеняемости биогаза:

,

,

верхний или нижний предел воспламеняемости:

.

.

нормальная скорость распространения пламени:

см/с.

см/с.

низшее значение числа Воббе, определится из соотношения:

МДж/м3,

МДж/м3,

число Воббе высшее:

МДж/м3.

МДж/м3.

Теоретический расход сухого воздуха для горения:

м3/м3,

м3/м3,

объем влажных продуктов сгорания:

объем сухих продуктов сгорания:

м3/м3.

м3/м3.

Максимальное процентное содержание углекислого газа в сухих продуктах сгорания:

% об.

% об.

Вопросы для самоконтроля

1. Из какого сырья получают биогаз?

2. Назовите способы переработки биомассы для получения биогаза?

3. Назовите основные виды и вещества, содержащиеся в биогазах?

4. Приведите физико-химические и горючие свойства биогаза.

5. Каковы условия взаимозаменяемости биогаза и природного газа?

Конструктивное исполнение основного биогазового оборудования

Биореакторы

4.1.1 Общие требования, предъявляемые к биореакторам

Для получения биогаза на участке необходимо выбрать место для строительства армированной железобетонной или при небольшом количестве отходов металлической ёмкости, которая будет служить биореактором. Состояние всех металлических элементов необходимо регулярно контролировать и места повреждений тщательно защищать лучше всего свинцовым суриком в один или два слоя, а затем в два слоя любой масляной краской.

Для объёмов биомассы менее 30 м3 допускается изготовлять реакторы из полиэфирной смолы, армированной стекловолокном (стеклопластика) или композиционных материалов. Для того чтобы грунтовые воды, атмосферные осадки не разрушали биореактор, требуется его наружная гидроизоляция.

Существуют также эластичные биореакторы, используемые в странах Восточной Азии. Они состоят из плотной прорезиненной или пластмассовой оболочки, усиленной тканевыми прослойками и имеющей форму пузыря, которая для восприятия статических нагрузок заглублена в полусферическую выемку в грунте.

В ёмкость биореактора, заглубленную в грунт, подают органические отходы, которые в процессе брожения выделяют биогаз. Если используется сухое или твердое сырье, то его механически загружают в шнековый транспортер, который поставляет продукт брожения в реактор. Если в качестве продукта для ферментации используются стоковые воды или навоз, то сырье может попадать в емкости самотёком, откуда с помощью насосов, по мере надобности, перекачивается в биореактор.

Размер биореактора определяется количеством органических отходов. Полноценная его работа возможна в случае его заполнения на 67 % от имеющегося объёма. После того, как процесс брожения стабилизируется, следует загружать сырье в биореактор ежедневно, но не более 10 % от перерабатываемой в нём массы.

4.1.2 Схемы простейших биореакторов

На рис. 4.1 приведены схемы простейших биореакторов.

Рис. 4.1. Схемы простейших биореакторов: а) с пирамидальным куполом: 1 – яма для навоза; 2 – канавка-гидрозатвор; 3 – колокол для сбора газа; 4, 5 – патрубок для отвода газа; 6 – манометр; б) устройство для отвода конденсата: 1 – трубопровод для отвода газа; 2 – U -образная труба для конденсата; 3 – конденсат; в) с коническим куполом: 1 – яма для навоза; 2 – купол (колокол); 3 – расширенная часть патрубка; 4 – труба для отвода газа; 5 – канавка-гидрозатвор; г, д, е, ж – схемы вариантов простейших установок: 1 – подача органических отходов; 2 – емкость для органических отходов; 3 – место сбора газа под куполом; 4 – патрубок для отвода газа; 5 — отвод ила; 6 – манометр; 7 – купол из полиэтиленовой пленки; 8 – водяной затвор; 9 – груз; 10 – цельноклееный полиэтиленовый мешок

Согласно приведённым на рис. 4.1 а размерам оборудуют яму 1 и купол 3. Яму облицовывают железобетонными плитами толщиной 10 см, которые штукатурят цементным раствором и для герметичности покрывают смолой. Из кровельного железа сваривают колокол высотой 3 м, в верхней части которого будет скапливаться биогаз. Для поддержания постоянной температуры биореактор можно располагать в отдельно стоящем быстровозводимом здании. В верхней части колокола устанавливают патрубок 4 для отвода биогаза и манометр 5 для измерения его давления. Газоотводящий патрубок 6 можно изготовить из резинового шланга, пластмассовой или металлической трубы. Вокруг ямы-ферментатора устраивают бетонную канавку-гидрозатвор 2, наполненную водой, в которую погружают нижний бортик колокола на 0,5 м.

Во втором варианте биореактора (рис. 4.1 в) в яму глубиной 2 м вводят трубку Æ 4, обкладывают внутри кровельным железом, листы которого плотно сваривают. Внутреннюю поверхность сварного резервуара покрывают смолой для антикоррозионной защиты. С наружной стороны верхней кромки резервуара из бетона устраивают кольцевую канавку 5 глубиной до 1 м, которую заливают водой. В нее свободно устанавливают вертикальную часть купола 2, закрывающую резервуар. Таким образом, канавка с залитой в неё водой служит гидрозатвором. Биогаз собирается в верхней части купола, откуда через выпускной патрубок 3 и далее по трубопроводу 4 (или шлангу) подаётся к месту использования. В круглый резервуар 1 загружается около 12 м3 органической массы, которая заливается жидкой фракцией навоза (мочой) без добавления воды. Через неделю после заполнения ферментатор начинает работать. В данной установке емкость ферментатора составляет 12 м3, что даёт возможность сооружать ее для 2-3 семей, дома которых расположены недалеко. Такую установку можно построить на подворье при выращивании на подряде бычков или содержит несколько коров.

Схемы простейших малогабаритных биореакторов приведены на рис. 4.1 г-ж. Стрелками обозначены технологические перемещения исходной органической массы, газа, ила. Конструктивно купол может быть жестким или изготовленным из полиэтиленовой пленки. Жесткий купол можно выполнить с длинной цилиндрической частью для глубокого погружения в перерабатываемую массу «плавающим» (рис. 4.1 г) или вставленным в гидравлический затвор (рис. 4.1 д). Купол из плёнки можно вставить в гидрозатвор (рис. 4.1 е) или изготовить в виде цельно клееного большого мешка (рис. 4.1 ж). В последнем исполнении на мешок из пленки укладывают груз 9, чтобы мешок не очень раздувался, а также для образования под пленкой достаточного давления.

Биогаз, скапливающийся под куполом или пленкой, поступает по газопроводу к месту использования. Во избежание взрыва газа на выпускном патрубке можно установить отрегулированный на определенное давление клапан. Однако, опасность взрыва газа маловероятна, т.к. при значительном повышении давления газа под куполом последний будет приподнятый в гидравлическом затворе на критическую высоту и опрокинется, выпустив при этом газ.

Выработка биогаза может быть снижена из-за того, что на поверхности органического сырья в ферментаторе при ее брожении образуется корка. Для того, чтобы она не препятствовала выходу газа, ее разбивают, перемешивая массу в ферментаторе. Перемешивать можно не вручную, а путем присоединения снизу к куполу металлической вилки. Купол поднимается в гидравлическом затворе на определенную высоту при накоплении газа и опускается по мере его использования.

Иногда сырьё требует дополнительной очистки и гидролиза, в таком случае система получения биогаза будет включать в себя два и более соединенных вместе биореактора.

Чтобы обеспечить безопасность эксплуатации, необходимо контролировать давление внутри ёмкости, для чего устанавливается манометр. Кроме того, необходимо предусмотреть монтаж предохранительного клапана, который обеспечит сброс избытка газа при повышении давления внутри емкости выше допустимого.

Биореактор необходимо подвергать периодической чистке, для чего в основании биореактора предусматривается отверстие и трубопровод для удаления отработанной биомассы. Оно должно плотно закрываться, чтобы система была герметичной.

Чем меньше частички биомассы, тем больше площадь взаимодействия для бактерий и, соответственно, скорость брожения. Кроме того, его проще перемешивать, смешивать и подогревать без образования плавающей корки или осадка.

4.1.3 Схемы биореакторов с подогревом биомассы

Ускорить процесс брожения биомассы также можно путём её подогрева. В регионах с суровыми климатическими условиями в зимнее время без подогрева эксплуатация установки невозможна. Биореактор с подогревом сбраживаемой массы теплом, выделяемым при разложении навоза в аэробном ферментаторе, схема которого приведена, на рис. 4.2, включает метантанк — цилиндрическую металлическую ёмкость с заливной горловиной 3, сливным краном 9, механической мешалкой 5 и патрубком 6 отбора биогаза.

Рис. 4.2. Схема биореактора с подогревом: 1 – ферментатор; 2 – деревянный щит; 3 – заливная горловина; 4 – метантанк; 5 – мешалка; 6 – патрубок для отбора биогаза; 7 – теплоизоляционная прослойка; 8 – решётка; 9 – сливной кран для переработанной массы; 10 – воздуховод; 11 – воздуходувка

Ферментатор 1 можно сделать прямоугольным из деревянных материалов. Для выгрузки обработанного навоза боковые стенки выполнены съёмными. Пол ферментатора – решётчатый, через технологический канал 10 воздух продувают из воздуходувки 11. Сверху ферментатор закрывают деревянными щитами 2. Чтобы уменьшить потери тепла, стенки и днище изготавливают с теплоизоляционной прослойкой 7. В метантанк 4 через головину 3 заливают предварительно подготовленный жидкий навоз влажностью 88-92 %, уровень жидкости определяют по нижней части заливной горловины. Аэробный ферментатор 1 через верхнюю открывающуюся часть заполняют подстилочным навозом или смесью навоза с рыхлым сухим органическим наполнителем (солома, опилки) влажностью 65-69 %. При подаче воздуха через технологический канал в ферментаторе начинает разлагаться органическая масса и выделяется тепло. Его достаточно для подогрева содержимого метантанка. В результате происходит выделение биогаза. Он накапливается в верхней части метантанка. Через патрубок 6 его используют для бытовых нужд. В процессе сбраживания навоз в метантенке перемешивается мешалкой 5.

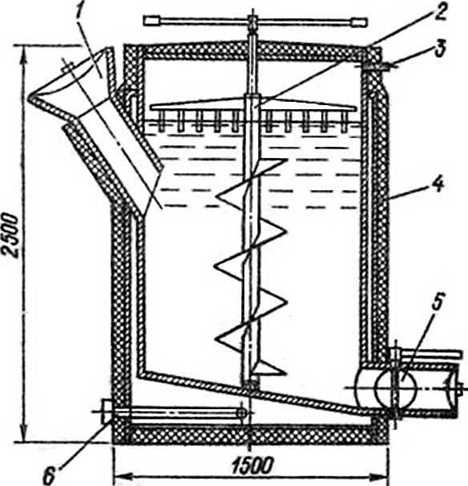

Индивидуальная биогазовая установка (ИБГУ-1), схема которой приведена на рис. 4.3, может ежесуточно перерабатывать 100-300 кг навоза и производит и 3-12 м3 биогаза. Установка может работать в любой климатической зоне. К их серийному производству приступил ОАО «Тульский завод «Стройтехника» и ОАО «Ремонтно-механический завод «Орловский»» (г. Орел).

Рис. 4.3. Схема индивидуальной биогазовой установки ИБГУ-1: 1 – заливная горловина; 2 – мешалка; 3 – патрубок для отбора газа; 4 – теплоизоляционная прослойка; 5 – патрубок с краном для выгрузки переработанной массы; 6 – термометр

Подогрев биореактора выполняется следующими способами:

– устройство системы трубопроводов с циркулирующей горячей водой (змеевик) под основанием биореактора;

– прокладка греющего электрокабеля вокруг корпуса биореактора;

– помещение электрических тэнов непосредственно в биомассу.

Существенно повысить скорость анаэробных процессов переработки навоза может постоянное или периодическое перемешивание органической массы. Для этого можно установить вал с лопастями, приводимый в движение электрическим или другим двигателем, способный ускорить получение биогаза из навоза на 30–40 %. При монтаже приводного механизма стоит помнить о необходимости герметизации емкости, поэтому вал установки должен быть оснащен сальниками или манжетами другого типа.

С точки зрения статической прочности, создания условий для перемещения жидкого субстрата, отвода осадков и разрушения плавающей корки предпочтительнее использовать яйцеобразный резервуар. Цилиндрический резервуар создает худшие условия для перемещения субстрата, а из-за большой поверхности контакта сред требует более высоких энергозатрат на удаление осадка и разрушение плавающей корки, однако его преимуществом является относительно простая технология изготовления.