ОСАЖДЕНИЕ

К важнейшим техническим способам осаждения относятся осаждение под действием силы тяжести (отстаивание), осаждение под действием центробежной силы и осаждение под действием сил электрического поля.

ГРАВИТАЦИОННОЕ ОСАЖДЕНИЕ

Гравитационное осаждение, или отстаивание, применяют для разделения пылей, суспензий и эмульсий. Этот процесс не обеспечивает извлечения тонкодисперсных частиц и характеризуется небольшой скоростью осаждения, поэтому его используют преимущественно для частичного разделения неоднородных систем. Достоинством процесса являются весьма простое аппаратурное оформление и малые энергетические затраты.

Сущность отстаивания заключается в том, что пыль, суспензию или эмульсию пропускают через камеру, на дно которой под действием силы тяжести осаждаются взвешенные частицы. При отстаивании должны соблюдаться два основных требования:

1) время пребывания элемента потока в аппарате должно быть равно или больше продолжительности осаждения частиц; 2) линейная скорость потока в аппарате должна быть значительно меньше скорости осаждения.

Несоблюдение первого требования приводит к тому, что частицы не успевают осесть, а второго — к тому, что возникающие вихревые токи поднимают осаждающиеся частицы.

Установим связь между производительностью отстойной камеры и ее размерами. Обозначим V сек -производительность камеры, м3/с; w0 — скорость осаждения частицы, м/с;  - длительность осаждения частицы, с; w -линейная скорость потока в аппарате, м/с; а, b, h — размеры камеры, м.

- длительность осаждения частицы, с; w -линейная скорость потока в аппарате, м/с; а, b, h — размеры камеры, м.

Рис.1. К определению производительности отстойника

Рабочий объем камеры может быть определен по уравнению (1.14):

(1) где

(1) где  тогда

тогда  (2)

(2)

Произведение ab=F- площадь осаждения, следовательно, производительность отстойного аппарата равна произведению площади осаждения на скорость осаждения. Скорость осаждения, необходимая для расчета, может быть определена по уравнению: ωo = Reμ/(lp).

Аппараты, предназначаемые для проведения процессов отстаивания называют отстойниками и подразделяются на три группы: для пылей, для суспензий и для эмульсий.

Все отстойники для пылей являются непрерывно или полунепрерывно действующими аппаратами. Газовый поток проходит через аппарат непрерывно, а осевшая пыль выгружается из него либо непрерывно, либо периодически.

Простейшим отстойником является отстойный газоход -расширенная часть газопровода.

Возможности отстойной аппаратуры для интенсификации процесса незначительны. Единственным путем является увеличение площади осаждения, что достигается размещением в аппарате большого числа полок.

При расчете отстойников обычно задаются степенью очистки. Исходя из степени очистки и фракционного состава взвешенных частиц, находят минимальный размер частиц, подлежащих осаждению. Этот размер и берут за исходный при вычислении скорости осаждения.

Отстойный газоход (расширенная часть газопровода) - является простейшим отстойником (рис. 2).

Рис.2. Отстойный газоход: 1 — перегородка; 2 — сборник пыли

Отстойный газоход снабжается перегородками 1 и сборниками пыли 2. Благодаря наличию перегородок газовый поток завихряется, и возникающие при этом центробежные силы способствуют осаждению, частиц пыли. Из сборников пыль выгружается периодически.

Отстойники для суспензий работают как полунепрерывно или непрерывно действующие аппараты. На рис.3 показан непрерывно действующий отстойник с гребками. Суспензия поступает в центральную часть аппарата, осветленная жидкость выводится через кольцевой желоб 2 осадок собирается в нижней части аппарата.

Гребок 1, совершающий 0,02—0,5 об/мин, разрыхляет осадок и перемещает его по дну к разгрузочному штуцеру в центре отстойника.

Гребок 1, совершающий 0,02—0,5 об/мин, разрыхляет осадок и перемещает его по дну к разгрузочному штуцеру в центре отстойника.

Рис.3. Непрерывно действующий отстойник с гребком:

/ — гребок; 2 — кольцевой желоб; 3 — привод; I — суспензия;

II — осветленная жидкость; III — осадок

Удаляемый из отстойников осадок содержит много жидкости. Эта жидкость в большинстве случаев является ценным продуктом, поэтому ее необходимо извлекать из осадка. В процессе непрерывного отстаивания достигается в установке для противоточной промывки.

Отстойники для эмульсий делятся по принципу действия на периодически и непрерывно действующие.

Рис. 4. Периодически действующий отстойник для эмульсий:

1-сливной патрубок; 2—смотровое стекло; 3-краны; а—а -поверхность раздела жндкостей

Рис.5. Непрерывно действующийотстойник для эмульсий:

1, 2 — перфорированные перегородки; а—а — поверхность раздела жидкостей

Периодически действующий отстойник для эмульсий (рис.4) представляет собой цилиндрический сосуд с коническим днищем, в нижней части которого имеется сливной патрубок 1. Смотровое стекло 2 позволяет заметить прохождение поверхности раздела жидкостей при спуске их после отстаивания. Расположенные ниже краны 3 служат для направления разделенных жидкостей в разные сборники.

На рис.5 показан непрерывно действующий отстойник для эмульсий. Он представляет собой цилиндрическую емкость, снабженную вводным и выводным патрубками. Эмульсия вводится в среднюю часть аппарата между двумя перфорированными перегородками 1 и 2. После расслаивания легкая жидкость удаляется из аппарата через верхний отводный патрубок, а тяжелая — через нижний. Высоты (от уровня раздела фаз) отводов легкой и тяжелой жидкостей h1 и h2 должны строго соответствовать плотностям жидкостей  и

и  и удовлетворять соотношению

и удовлетворять соотношению

ОСАЖДЕНИЕ ПОД ДЕЙСТВИЕМ ЦЕНТРОБЕЖНОЙ СИЛЫ

Осаждение под действием центробежной силы применяют для разделения пылей, суспензий и эмульсий. К осаждаемым частицам необходимо приложить центробежные силы, что достигается введением разделяемого потока в поле центробежных сил.

Для создания поля центробежных сил в технике используют два приема: 1) обеспечивают вращательное движение потока жидкости (газа) в неподвижном аппарате; 2) поток направляют во вращающийся аппарат, где перерабатываемые продукты вращаются вместе с аппаратом. В первом случае происходит циклонный процесс, во втором - осадительное (отстойное) центрифугирование.

Физическая сущность процесса заключается в том, что во вращающемся потоке на взвешенную частицу действует центробежная сила, направляющая ее к периферии от центра по радиусу со скоростью, равной скорости осаждения w0 (рис.6). Окружная скорость несущего частицу потока wr. Частица движется с результирующей скоростью wp по траектории abc и оседает на стенках аппарата. Процесс осаждения протекает под действием центробежной силы

(3)

(3)

где m — масса частицы; r — радиус вращения частицы.

Сопротивление осаждению, как и в случае осаждения под действием сил тяжести, оказывает сила трения (сила сопротивления среды).

Рис.6. К физической сущности процесса осаждения частицы под действием центробежной силы

Рис.6. К физической сущности процесса осаждения частицы под действием центробежной силы

Сила тяжести без учета подъемных (архимедовых) сил составляет  = mg. (4)

= mg. (4)

Из сопоставления уравнений (3) и (4) следует, что центробежная сила больше силы тяжести в w2r/gr раз.

Это отношение ускорения центробежной силы к ускорению свободного падения, часто называют фактором разделения или центробежным фактором. Kц

В промышленных аппаратах соотношение между wr и r таково, что центробежная сила не меньше чем на два порядка превышает силу тяжести.

Скорость осаждения взвешенных частиц в поле действия центробежных сил может быть выражена равенством:

из него можно найти продолжительность осаждения

из него можно найти продолжительность осаждения  :

:

(5)

(5)

Очевидно, что скорость осаждения в рассматриваемом случае - величина переменная, зависящая от радиуса вращения частицы r.

Движение частицы в вязкой жидкости под действием центробежной силы происходит аналогично движению ее под действием силы тяжести. В этом случае на частицу действуют центробежная сила, архимедова сила и сила трения (силойтяжести пренебрегаем, так как она по сравнению с центробежной силой очень мала).

Приравняем равнодействующую сил: центробежной, архимедовой и трения произведению массы частицы на ускорение.

(6)

(6)

Полученное выражение представляет собой дифференциальное уравнение движения частицы в вязкой жидкости под действием центробежной силы. Оно отличается от уравнения осаждения частицы под действием силы тяжести только первым слагаемым, которое выражает результирующую центробежной и архимедовой сил, действующих на частицу, при окружной скорости wr и радиусе вращения r.

Преобразуя уравнение (6) методами теории подобия, получим модифицированное число Архимеда для случая движения частицы в вязкой жидкости под действием центробежной силы:

(7)

(7)

При заведомо ламинарном движении продолжительность осаждения частицы диаметром d может быть определена непосредственным интегрированием уравнения (5), и скорость осаждения сферической частицы будет:

(8)

(8)

Заменив в соотношении (8) окружную скорость угловой  и имея в виду, что

и имея в виду, что  получим уравнение скорости осаждения:

получим уравнение скорости осаждения:

(9)

(9)

Подставив (9) в (5) и проведя интегрирование, получаем выражение для определения времени осаждения частицы под действием центробежной силы при ламинарном движении:

(10)

(10)

Для случаев осаждения частиц в газовой среде величиной  можно пренебречь, так как она значительно меньше

можно пренебречь, так как она значительно меньше  .

.

Циклонный процесс. Циклонный процесс получил свое, название от издавна применяемых для газоочистки аппаратов - циклонов. Они используются преимущественно для разделения пылей; в последние годы их начали широко применять и для разделения суспензий (так называемые гидроциклоны).

Сущность циклонного процесса заключается в том, что поток, несущий взвешенные частицы, вводят в аппарат тангенциально через входную трубу (рис. 1) с рассчитанной скоростью 10-40 м/с для газов и 5-25 м/с для жидкостей. Благодаря тангенциальному вводу и наличию центральной выводной трубы поток начинает вращаться вокруг последней, совершая при прохождении через аппарат несколько оборотов. Под действием возникающих центробежных сил взвешенные частицы отбрасываются к периферии, оседают на внутренней поверхности корпуса 1, а затем опускаются в коническое днище 2 и удаляются из аппарата через патрубок. Освобожденный от взвешенных частиц поток выводится из циклона через выводную трубу.

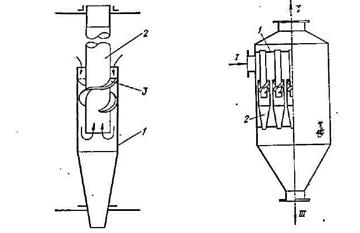

Рис.1. Схема устройства циклона:

1- корпус; 2-коническое днище; /- запыленный газ; //- очищенный газ; ///-пыль

Рис.2. Циклон конструкции НИИОГАЗ:

/ -запыленный газ; // -очищенный газ; ///-пыль

Рис. 3. Элемент батарейного циклона: 1- корпус; 2 -выводная труба; 3 -винтовые лопасти

Рис. 4. Батарейный циклон:

1-перегородка; 2 - элементы; / - запыленный газ; // - очищенный газ; /// - пыль

Конструкции циклонов, применяемых в промышленности, многочисленны, но однотипны. Работа рассмотренного простейшего аппарата улучшается, если достигается более рациональное движение потока в аппарате, обеспечивающего возникновение большой центробежной силы.

Конструктивными приемами, обеспечивающими лучшую работу аппаратов, являются выполнение верхней крышки с винтовой поверхностью и размещение между корпусом аппарата и выводной трубой винтовых лопастей. Примером устройства аппарата с винтовой поверхностью верхней крышки может служить показанный на рис.2.циклон конструкции НИИОГАЗ (Научно-исследовательский институт по промышленной и санитарной очистке газов).

Существенный интерес представляют так называемые батарейные циклоны. Поскольку при данной окружной скорости величина центробежной силы обратно пропорциональна радиусу вращения, оказалось целесообразным выполнять циклоны с корпусом малого диаметра (ISO—250 мм). Аппарат заданной производительности выполняют в виде батареи из нескольких параллельно работающих циклонов малого диаметра, названных элементами батарейного циклона.

Элемент батарейного циклона показан на рис.3. а сам батарейный циклон - на рис.4. Запыленный газ вводится в среднюю часть аппарата и распределяется по элементам 2, вмонтированным в перегородке 1. Очищенный газ удаляется из верхней части аппарата, а осевшая пыль - из нижней.

Аналогично циклонам устроены гидроциклоны для разделения суспензий.

Отстойное (осадительное) центрифугирование. Разделение суспензий и эмульсий под действием центробежной силы осуществляют преимущественно во вращающихся аппаратах, называемых центрифугами. Процесс осаждения в центрифугах характеризуется теми же законами, что и осаждение в циклонах, поэтому все формулы, выведенные выше для циклонного процесса (расчет скорости осаждения, продолжительность осаждения и т. д.), используют и при расчете аппаратов осадительного (отстойного) центрифугирования.

Центрифуги применяют в технике для проведения не только процессов осаждения, но и процессов фильтрования. Центрифуги, применяемые для осаждения, называют отстойными, в отличие от фильтрующих, применяемых для процессов фильтрования (см. гл.4).

Кроме того, центрифуги различают по принципу действия (периодически действующие и непрерывно действующие), по способу выгрузки материала (с ручной и механизированной выгрузкой) и по расположению вала (вертикальные, горизонтальные, наклонные).

Отстойные центрифуги для разделения эмульсий часто называют сепараторами. В промышленности наиболее широкое применение нашли одно- и многокамерные, а также тарельчатые сепараторы. Как и центрифуги, они имеют барабан, насаженный на вертикальный вал с приводом (рис. 5).

Осаждение под действием центробежной силы значительно эффективнее отстаивания под действием силы тяжести. Однако и при этом процессе во многих случаях не достигается четкое разделение неоднородных смесей. Более высокую степень разделения обеспечивают процессы осаждения под действием электрического поля и фильтрования.

Схемы простейших отстойных центрифуг периодического действия показаны на рисунке. Обе центрифуги рассчитаны на ручную выгрузку осадка, но отличаются расположением вала.

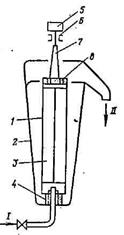

Рис 5. Схема отстойной центрифуги периодического действия с ручной выгрузкой осадка:

А- вертикальной; б -горизонтальной;

1-вал; 2- барабан; 3 -кожух; /- суспензия; // -осадок; ///-осветленная жидкость

Основные части этих центрифуг - сплошной барабан 2, насаженный на вращающийся вал 1, и кожух 3. Под действием центробежной силы твердые частицы осаждаются из суспензии, подаваемой в центрифугу, и отлагаются в виде сплошного осадка на стенке барабана; осветленная жидкость переливается в кожух и удаляется из него через расположенный внизу патрубок. По окончании отстаивания центрифугу останавливают и выгружают осадок лопатами или совками.

Непрерывно действующая горизонтальная отстойная центрифуга с механизированной выгрузкой осадка показана на рис.6. Она оборудована коническим вращающимся барабаном 2 и разгрузочным шнеком 6,.помещенным внутри барабана.

Рис 6. Схема непрерывно действующей горизонтальной отстойной центрифуги с механизированной выгрузкой осадка:

/, 3. 5 —окна: 2— барабан; 4 — кожух; 6 — разгрузочный шнек; / — суспензия; // — осадок; /// — осветленная жидкость

Рис 7. Схема устройства сверхцентрифуги:

1 -трубчатый барабан; 2 -кожух; 3 -радиальные лопасти; 4-подпятник; 5 -шкив; 6 -опора; 7 -шпиндель; 8 -отверстие для вывода осветленной жидкости; / -суспензия; //-осветлен на к жидкость

Исходная суспензия вводится по трубе внутрь шнека и под действием центробежной силы выбрасывается через окна 3 во внутреннюю полость барабана 2. В барабане происходит отстаивание суспензии. Осветленная жидкость под действием центробежной силы перемещается к окнам 5, перетекает в кожух 4 и удаляется через нижний патрубок. Осадок непрерывно перемещается в барабане справа налево при помощи шнека, который вращается со скоростью, несколько меньшей, чем скорость вращения барабана. Через окна 1 осадок выбрасывается в кожух и выводится из центрифуги через расположенный внизу патрубок.

Увеличение центробежной силы путем уменьшения радиуса, вращения и одновременного увеличения скорости вращения заложено в основу конструирования специальных центрифуг. Эти центрифуги, получившие название трубчатых сверхцентрифуг, широко применяют для разделения суспензий с незначительным содержанием твердой фазы, а также для разделения эмульсий.

Схема устройства сверхцентрифуги показана на рис.7.

В кожухе 2 расположен трубчатый барабан 1, внутри которого имеются радиальные лопасти 3, препятствующие «отставании» жидкости от стенки барабана при его вращении. Верхняя часть барабана жестко соединяется с коническим шпинделем 7, который подвешен на опоре 6 и приводится во вращение при помощи шкива 5. В нижней части барабана расположен эластичный направляющий подпятник 4, через который в барабан введена питающая труба. Суспензия поступает в нижнюю часть вращающегося барабана и движется снизу вверх. Твердые частицы при этом оседают на стенке барабана, а осветленная жидкость выбрасывается через отверстия 8 и удаляется из верхней части кожуха по трубе. Через определенные промежутки времени центрифугу останавливают и вымывают скопившийся в барабане осадок.

Сверхцентрифуга для разделения эмульсий отличается от рассмотренной более сложным устройством верхней части барабана, обеспечивающим раздельный отвод расслоившихся жидкостей.

На рис. 8 показан барабан однокамерного сепаратора. Исходная эмульсия вводится в корпус барабана 1 по центральной трубе, проходит под нижней конической перегородкой 2 и поступает в рабочую зону барабана. Здесь под действием центробежной силы эмульсия расслаивается; тяжелая жидкость проходит над верхней конической перегородкой 3 и отводится через отверстие 5, а легкая проходит под этой перегородкой и отводится через отверстие 4

В тарельчатых сепараторах рабочая камера заполняется рядом конических перегородок-тарелок.

Рис. 8. Барабан однокамерного сепаратора:

1 — корпус барабана; 2, 3 - конические перегородки; 4, 5 — выводные отверстия; / - эмульсия; // — легкая жидкость; /// — тяжелая жидкость

Рис.9. Схемы разделения эмульсий в тарельчатых сепараторах

Поток исходной эмульсии распределяется между тарелками либо через отверстия в периферийной части барабана, либо через отверстия в середине тарелок. Путь движения жидкостей показан на рисунке стрелками. Очевидно, что тарелки сепараторов играют ту же роль, что и перегородки или полки в любой отстойной аппаратуре: они значительно повышают производительность аппаратов и качество разделения.