1.3.1. Общие замечания

К критериям оценки относят те показатели, которые позволяют осуществлять выбор лучшего варианта из нескольких альтернативных, а также являются мерой совершенства и прогрессивности средств перемещения грузов. Критерии оценки на протяжении длительного времени имеют тенденцию монотонного изменения или поддержания на определенном уровне при достижении предела. Развитие техники в целом подчинено единому набору критериев, определяющих качество и направления развития технических объектов.

Различают: функциональные критерии, характеризующие наиболее важные показатели реализации функции объекта; технологические критерии, связанные с возможностью и простотой изготовления; экономические критерии, определяющие экономическую целесообразность реализации функции с помощью рассматриваемого технического объекта; антропологические критерии, связанные с вопросами человеческого фактора.

1.3.2. Функциональные критерии

Грузоподъемность - максимальная масса груза, которую транспортное средство способно в определенных условиях перемещать.

Для транспортных машин грузоподъемность

,кг (1.1)

,кг (1.1)

где V - вместимость сосуда, м;  - плотность груза, кг/м3;

- плотность груза, кг/м3;

-коэффициент заполнения (отношение объемов груза и сосуда).

-коэффициент заполнения (отношение объемов груза и сосуда).

Критерий используют для оценки самоходных транспортных и грузоподъемных машин.

Производительность - количество груза, перемещаемое в единицу времени. Критерий характеризует способность средства перемещения грузов выполнять основную функцию.

Паспортная производительность машин периодического действия определяется соотношением

т/

т/  ч, (1.2)

ч, (1.2)

где z- количество одновременно доставляемых сосудов; к - коэффициент неравномерности времени цикла (отношение максимальной продолжительности цикла к средней); Т - среднее время цикла, ч.

(1-3)

(1-3)

где  ~ длина транспортирования при холостом и рабочем ходе;

~ длина транспортирования при холостом и рабочем ходе;  - средняя скорость движения при холостом и рабочем ходе;

- средняя скорость движения при холостом и рабочем ходе;  - средняя суммарная пауза за цикл.

- средняя суммарная пауза за цикл.

Паспортная производительность машин непрерывного действия определяется соотношением

т/ч, (1.4)

т/ч, (1.4)

где  - линейная масса груза;

- линейная масса груза;  - скорость движения.

- скорость движения.

Допустимая линейная плотность груза ограничивается условиями размещения груза на грузонесущем элементе (груз не должен ссыпаться) и силовыми факторами - мощностью двигателя и прочностью тягового элемента (мощности и запаса прочности должно быть достаточно).

При перемещении груза на ленте, в трубе, на пластинчатом полотне, на желобе паспортная производительность по вместимости составляет

,т/ч, (1.5)'

,т/ч, (1.5)'

где S- теоретическая площадь насыпного груза при перемещении по горизонтали; С - коэффициент учета угла наклона грузонесущего элемента.

где  - вместимость ковша;

- вместимость ковша;  - шаг расстановки ковшей.

- шаг расстановки ковшей.

При перемещении груза в ковшах

Производительность транспортной машины по условию размещения груза на грузонесущем элементе не зависит от длины транспортирования - рис. 1. 23.

Для обеспечения заданной производительности требуемые мощность двигателя и прочность тягового элемента зависят от длины транспортирования. Производительность по силовым факторам устанавливают тяговым расчетом для конкретной длины транспортирования, задаваясь каким-либо значением  и проверяя затем мощность двигателя и запас прочности тягового элемента. Характер зависимости производительности по силовым факторам от длины транспортирования приведен на графике рис. 1.23. В паспортах транспортных машин приводят графики применимости - зависимости допустимой длины транспортирования от угла наклона трассы к горизонту для нескольких значений

и проверяя затем мощность двигателя и запас прочности тягового элемента. Характер зависимости производительности по силовым факторам от длины транспортирования приведен на графике рис. 1.23. В паспортах транспортных машин приводят графики применимости - зависимости допустимой длины транспортирования от угла наклона трассы к горизонту для нескольких значений  - рис. 1.24.

- рис. 1.24.

При выборе транспортной машины ее производительность должна быть не менее максимальной производительности источника грузопотока.

Предельные характеристики трассы - максимальные значения длины транспортирования, высоты подъема груза, угла наклона к горизонту, радиуса кривизны в плане и профиле. Значения перечисленных параметров определяются конструкцией средств перемещения и свойствами грузов.

Предельные характеристики трассы наряду с производительностью определяют область применения средств перемещения грузов.

Надежность - свойство выполнять заданные функции, сохраняя эксплуатационные показатели в определенных пределах, при заданных режимах работы, условиях использования, технического обслуживания и ремонта. Надежность комплексное свойство, которое в зависимости от назначения и условий эксплуатации технического объекта включает безотказность, долговечность, сохраняемость и ремонтопригодность.

Надежность оценивают показателями: наработкой на отказ, коэффициентом готовности, коэффициентом технического использования, вероятностью безотказной работы.

Коэффициент готовности - показатель надежности ремонтируемых изделий, характеризующий вероятность того, что технический объект будет работоспособен в произвольно выбранный момент времени в промежутках между плановым техническим обслуживанием.

В установившемся режиме эксплуатации коэффициент готовности определяется из выражения

, (1.7)

, (1.7)

где Т - наработка на отказ; Тв - среднее время восстановления работоспособности технического объекта.

Коэффициент технического использования - показатель надежности ремонтируемых технических объектов, находящихся в режиме непрерывной эксплуатации. Статистически коэффициент технического использования определяется соотношением

, (1.8)

, (1.8)

где  - суммарная наработка всех наблюдаемых объектов;

- суммарная наработка всех наблюдаемых объектов;  - суммарное время на техническое обслуживание и на ремонт.

- суммарное время на техническое обслуживание и на ремонт.

Наработка на отказ - среднее значение наработки технического объекта между отказами, т.е. время безотказной работы. Этот критерий надежности - статистическая величина.

Критерии оценки средств перемещения грузов производительность и надежность представляют собой монотонно возрастающие функции. Актуальность и значимость этих критериев всегда были выше по сравнению с другими группами критериев и со временем продолжают возрастать.

1.3.3. Технологические критерии

Технологические критерии позволяют оценить экономию затрат труда при изготовлении и подготовке к эксплуатации средств перемещения грузов.

Трудоемкость изготовления оценивают коэффициентом удельной трудоемкости

, (1.9)

, (1.9)

где  - суммарная трудоемкость проектирования, изготовления и подготовки к эксплуатации;

- суммарная трудоемкость проектирования, изготовления и подготовки к эксплуатации;  - главный показатель эффективности. Для средств перемещения грузов главным показателем эффективности является производительность. Для самоходных и грузоподъемных машин в ряде случаев главным показателем эффективности принимают объем транспортной работы в единицу времени - т км/ч.

- главный показатель эффективности. Для средств перемещения грузов главным показателем эффективности является производительность. Для самоходных и грузоподъемных машин в ряде случаев главным показателем эффективности принимают объем транспортной работы в единицу времени - т км/ч.

Критерий технологических возможностей определяет простоту конструкции и принципиальную возможность изготовления технического объекта. Любой технический объект может содержать следующие типы элементов: Ас - стандартные и покупные (получаемые в готовом виде); Ау - унифицированные элементы (заимствованные из существующих конструкций); Ан - оригинальные (новые) элементы.

Критерий технологических возможностей оценивают соотношением

, (1.10)

, (1.10)

где  - весовые коэффициенты: причем Кс —1, значения остальных коэффициентов подставляют относительно Кс.

- весовые коэффициенты: причем Кс —1, значения остальных коэффициентов подставляют относительно Кс.

Частными случаями этого обобщенного критерия являются критерий стандартизации, когда числитель формулы содержит только Ас, и критерий унификации, когда числитель формулы содержит Ас + Ау. Обобщенный критерий в любой форме представления изменяется в диапазоне  . При переходе от одного поколения технических объектов к другому критерий КТВ заставляет в наибольшей мере сохранять и использовать проверенные практикой функциональные элементы, отработанную технологию и технологическое оборудование.

. При переходе от одного поколения технических объектов к другому критерий КТВ заставляет в наибольшей мере сохранять и использовать проверенные практикой функциональные элементы, отработанную технологию и технологическое оборудование.

1.3.4. Экономические критерии

Критерий расхода материалов представляет собой удельную массу материалов на единицу получаемой эффективности

, (1.11)

, (1.11)

Критерий расхода энергии оценивает затраты энергии на изготовление и эксплуатацию технических объектов

, (1.12)

, (1.12)

где Е - затраты энергии за время эксплуатации технического объекта; ЕИ - затраты энергии при изготовлении; Т - время эксплуатации технического объекта.

Оценка по приведенным критериям возможна для технических объектов одинакового принципа действия, так как история развития техники знает немало случаев, когда переход на более перспективные источники энергии происходил со снижением к.п.д.

Критерий габаритных размеров оценивает влияние габаритных размеров технических объектов на площадь и объем зданий, размеры поперечного сечения горных выработок и т.д. Критерий определяется соотношением

,

,

где V - габаритные размеры технического объекта.

1.3.5. Антропологические критерии

Антропологические критерии отражают соответствие и приспособленность технического объекта к человеку, снижение дискомфорта и повышение положительных эмоций, снижение и исключение вредных и опасных воздействий на человека.

Эргономичность - свойство системы человек-машина изменять свою эффективность в зависимости от возможностей

Для конкретного технического объекта критерий равен отношению реализуемой максимальной эффективности к системе эффективности человек-машина. Критерий можно интерпретировать как коэффициент полезного действия в системе

Критерий безопасности позволяет оценить степень опасности для человека, возникающей при эксплуатации технических объектов. Развитие технических объектов под действием критерия безопасности имеет тенденцию понизить или исключить вредные и опасные воздействия на людей.

Критерий безопасности устанавливают из соотношения

,

,

где  - величина 1-го вредного или опасного фактора, вызванное техническим объектом;

- величина 1-го вредного или опасного фактора, вызванное техническим объектом;  - нормативное значение.

- нормативное значение.

Вредными или опасными факторами могут быть: вероятность травмы, уровень радиации, звуковая или вибрационная нагрузка, концентрация отравляющих веществ в воздухе и т.д. Критерий имеет отношение ко всем техническим объектам, которые своим функционированием, выпускаемой продукцией оказывают или могут оказать на окружающих людей вредное или опасное воздействие.

По критерию оценивают всю совокупность вредных и опасных воздействий на человека. Использование технического объекта недопустимо при КБ > 1 для любого фактора. Для новых классов технических объектов требуется проведение исследований для выбора совокупности вредных или опасных факторов и их нормативных значений.

Критерий экологичности должен регулировать взаимоотношения между природой и техническим объектом с точки зрения комфортности и возможности жизни людей.

Критерий экологичности в общем виде можно выразить зависимостью

, (1.15)

, (1.15)

где  - площадь территории, на которой по одному или нескольким факторам недопустимые (выше нормы, но меньше критических) загрязнения и изменения;

- площадь территории, на которой по одному или нескольким факторам недопустимые (выше нормы, но меньше критических) загрязнения и изменения;  - площадь территории, на которой по одному или нескольким факторам имеются критические загрязнения и изменения, при которых жизнь человека становится опасной или невозможной;

- площадь территории, на которой по одному или нескольким факторам имеются критические загрязнения и изменения, при которых жизнь человека становится опасной или невозможной;  - общая площадь страны, области, района и т.д.

- общая площадь страны, области, района и т.д.

1.4. Область применения средств перемещения грузов

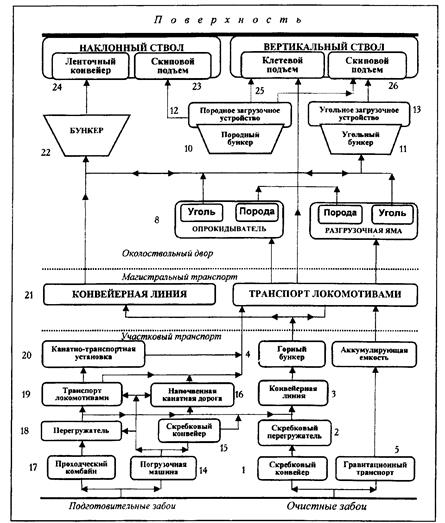

Область применения средств перемещения грузов на горных предприятиях определяется соответствием критериев оценки и условий эксплуатации. Ниже приведены обобщенные транспортные схемы горных предприятий, отражающие варианты транспортных цепей и характеризующие область применения машин, установок, оборудования.

1.4.1. Угольные шахты

Обобщенная схема транспорта угля и породы из очистных и подготовительных забоев на поверхность при различных технологиях разработки пологих, наклонных, крутонаклонных и крутых пластов и способах подготовки шахтного поля приведена на рис. 1.25.

При разработке пологих и наклонных пластов для всех способов подготовки шахтного поля транспорт угля в пределах выемочного участка осуществляется конвейерами.

Сопряжение участкового транспорта с магистральным оборудуют погрузочный или перегрузочный пункт с горным бункером для обеспечения автономности выемочного участка. Погрузку угля из бункера на линию ленточных конвейеров осуществляют подвесным питателем.

Магистральный транспорт - конвейерный или локомотивный.

Выдачу угля на поверхность по наклонному стволу осуществляют ленточными конвейерами или скиповыми подъемниками.

При разработке крутонаклонных и крутых пластов уголь из очистных забоев под действием силы тяжести попадает в аккумулирующую емкость и через затворы загружается в подвижной состав электровозной откатки.

Разгрузка составов осуществляется опрокидывателем или на разгрузочной яме (вагонетки с разгрузкой через дно) в бункера и затем уголь поступает на транспортные средства ствола (ленточный конвейер, скиповой или клетевой подъем).

1.4.2. Рудные шахты

При донном выпуске руды на почву доставочной выработки участковый транспорт рудной шахты - скреперные установки, бульдозеры, погрузочно-транспортные машины - рис. 1.26.

Рис. 1.26. Обобщенная структура подземных транспортных комплексов рудных шахт (основной грузопоток)

При торцевом выпуске руду загружают погрузочной машиной или экскаватором в самоходные вагоны или автосамосвалы. Для погрузки и доставки используют также погрузочно-транспортные машины.

Рис. 1.25. Обобщенная схема транспорта угольных шахт

При проведении горных выработок буровзрывным способом отбитая порода загружается погрузочной машиной и транспортируется далее конвейерами или локомотивным транспортом.

При использовании проходческих комбайнов перегрузку породы на транспортные средства осуществляют ленточными перегружателями.

Магистральный транспорт рудных шахт - конвейеры или локомотивный транспорт.

Выдача руды на поверхность осуществляется ленточными конвейерами по наклонному стволу или скиповыми подъемниками. В ряде случаев руду от забоя на поверхность транспортируют автомобилями или самоходными вагонами по наклонному стволу или штольне.

При проведении горных выработок буровзрывным способом применяют локомотивный транспорт, автомобили, самоходные вагоны, погрузочно-транспортные машины, проходческие вагоны, скреперы, ленточные конвейеры. При использовании проходческих комбайнов порода транспортируется ленточными конвейерами.

На калийных рудниках, из очистного забоя (камеры) от комбайнового комплекса калийная соль доставляется самоходными вагонами и далее скребковыми и ленточными конвейерами.

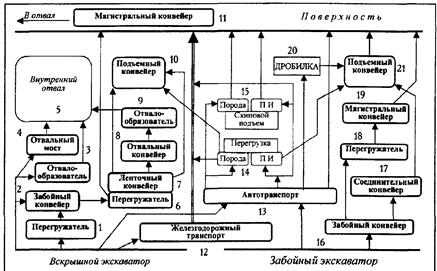

1.4.3. Карьеры

Обобщенная транспортная схема карьеров приведена на рис. 1.27.

Рис. 1.27. Обобщенная транспортная схема карьеров

При транспортировке вскрышных пород на внешний отвал в пределах карьера используют автомобили, а для подъема горной массы из карьера - железнодорожный транспорт, конвейеры или

С увеличением мощности вскрыши экскаваторы устанавливают на каждом уступе, а забойные конвейеры - через один, начиная с верхнего уступа. Грузопотоки соседних уступов объединяют с помощью передвижных ленточных перегружателей 1.

При перемещении вскрыши на внутренний отвал используют отвалообразователи, отвальные мосты, ленточные конвейеры, установленные по периметру карьера. В последнем случае порода в отвал перемещается по цепи: 2-7-8-9.

Перемещение полезного ископаемого от забойного экскаватора осуществляют автомобилями, железнодорожным транспортом, скипами, ленточными конвейерами.

Гидротранспорт применяют как при механическом или буровзрывном способе разработки и экскаваторной погрузке, так в комплексе с гидравлическим (мониторным) способом

1.4.4. Обогатительные фабрики

Обобщенная транспортная схема угольных и рудных обогатительных фабрик, приведенная на рис. 1.28 отражает варианты маршрутов перемещения полезного ископаемого от приемного до погрузочного комплекса и возможные варианты использования различных транспортных средств.

Приемный комплекс сооружают на стыках внешнего и внутрифабричного транспорта. Наиболее распространены приемные комплексы с разгрузкой железнодорожных вагонов вагоноопрокидывателями. При доставке угля с угольных карьеров большегрузными самосвалами применяют дробильно-сортировочную установку для первичного дробления угля.

Внутрицеховой транспорт содержит ленточные скребковые, пластинчатые, винтовые, вибрационные конвейера ковшовые элеваторы. Подачу полезного ископаемого на склады и транспортирование породы в отвал осуществляют ленточными конвейерами.

Рис. 1.28. Обобщенная схема транспорта обогатительных фабрик

Погрузочные комплексы содержат бункерные установки, устройства для загрузки и распределения полезного ископаемого по ячейкам бункера, затворы или питатели, погрузочные конвейерные стрелы, устройства для уплотнения и разравнивания полезного ископаемого в вагонах; маневровые устройства для перемещения железнодорожных составов под загрузкой, устройства для взвешивания вагонов.

В качестве внешнего транспорта центральных и групповых обогатительных фабрик используют железнодорожный, автомобильный транспорт и подвесные канатные дороги.

Такелажные работы при ремонте, монтаже и демонтаже оборудования выполняют с помощью грузоподъемных машин, которыми оснащаются все цеха и склады фабрик, - мостовыми, козловыми, автомобильными кранами.

1.4.5. Склады

Обобщенная схема транспортных комплексов складов полезного ископаемого (рис. 1.29) охватывает схемы складов полезного ископаемого на поверхности угольных и рудных шахт, карьеров, обогатительных фабрик.

Рис. 1.29. Обобщенная схема транспорта склада.

Подачу грузов на склад производят ленточными конвейерами. Загрузка распределительных механизмов осуществляется через желоба и ленточные перегружатели или непосредственно ленточными конвейерами.

Распределение груза по площади склада, осуществляют: скреперной установкой, бульдозером, мостовым грейферным краном, рекляймером, передвижным конвейерно-грейферным мостом, стреловым ленточным конвейером, ленточным конвейером с разгрузочной барабанной тележкой.

Погрузку насыпного груза на внешние транспортные средства осуществляют погрузочной машиной, рекляймером, экскаватором, пластинчатым конвейером, ленточным конвейером.

1.4.6. Породные комплексы

Обобщенная схема породных комплексов (рис. 1.30), охватывает схемы породных комплексов угольных и рудных шахт, карьеров, обогатительных фабрик.

К основным технологическим узлам породных комплексов относятся: прием породы, погрузка породы, транспортирование породы в отвал, породные отвалы, сооружения для добычи, погрузки и транспортирования инертного грунта, препятствующего самовозгоранию породы.

Прием породы при выдаче ее скипами предусматривает разгрузку ее на поверхности в приемное устройство с аккумуляцией в приемном бункере. При выдаче породы опрокидными клетями или ленточными конвейерами порода направляется непосредственно в приемный бункер. При выдаче породы в вагонетках неопрокидными клетями вагонетки разгружают в приемный бункер опрокидывателями. Порода с обогатительных фабрик выдается в сборные породные бункера, из которых загружают транспортные средства.

Погрузка породы осуществляется безбункерным и бункерным способом. В первом случае порода поступает на транспортные средства (подвесная канатная дорога, автомобили, железнодорожный транспорт, ленточные конвейеры) непосредственно из приемного бункера. При бункерной погрузке кроме приемного используют породный погрузочный бункер для загрузки автомобилей, железнодорожных вагонов, трубопроводного контейнерного пневмотранспорта. Загрузку осуществляют при помощи погрузочных желобов и питателей различных типов.

Рис. 1.30. Обобщенная схема транспорта отвалов

Транспортирование породы в отвал производится автомобильным, железнодорожным, конвейерным транспортом, подвесными канатными дорогами, гидравлическим транспортом, трубопроводным контейнерным пневмотранспортом.

Отвалообразование включает разгрузку и размещение породы в отвале, передвижку транспортных устройств — проведение профилактических мероприятий против самовозгорания породы.

При автомобильном транспорте и подвесных канатных отвалообразование осуществляют бульдозерами железнодорожном и конвейерном транспорте - экскаваторами, бульдозерами. При гидравлическом транспорте для отвалобразования используют гидронамыв. Для профилактических мероприятий против самовозгорания породы с использованием инертного грунта вблизи отвала располагают грунтовый карьер, где добыча инертного грунта производится экскаваторами, а транспортирование к отвалу автосамосвалами.