ИСПЫТАНИЯ СООРУЖЕНИЙ

Цель и виды испытаний

Под испытанием сооружений в целом понимают совокупность операций, связанных с выявлением и проверкой состояния и работоспособности обследуемых инженерных сооружений или отдельных их элементов.

Результаты испытаний дают возможность оценить надежность принятых методов расчета и конструирования, а также правильность технологии изготовления и эксплуатации конструкции или сооружения в целом. Это важно не только для новых прогрессивных конструкций, работа которых еще недостаточно изучена, но и для сооружений, находящихся длительное время в эксплуатации.

Цель испытаний — выявить характер действительной работы мостов или отдельных его элементов при воздействии эксплуатационной нагрузки. Действительная работа конструкции может существенно отличаться от расчетных предпосылок из-за несоответствия расчетных схем действительным условиям работы, идеализации свойств материалов, точности расчетов и др. Кроме того, при длительной эксплуатации мостов в них могут протекать процессы, которые приводят к изменению условий работы конструкции, характера напряженного состояния и свойств материала. Эти несоответствия и изменения наиболее полно устанавливают на основании испытаний. На основании результатов испытаний совершенствуются методы расчетов.

Мосты испытывают:

при приемке новых сооружений в постоянную или временную эксплуатацию с целью установления их действительной грузоподъемности и регистрации типовых характеристик: прогибов, перемещений опорных частей, периодов и амплитуд вертикальных и горизонтальных колебаний пролетных строений, напряженного состояния в наиболее характерных зонах и т. п. Эти данные сопоставляют с расчетными, а в дальнейшем — с результатами последующих испытаний для выявления изменений, происшедших в процессе эксплуатации сооружений;

при необходимости уточнения расчетов грузоподъемности сложных систем эксплуатируемых мостов или мостов, запроектированных под особые виды нагрузок;

после реконструкции или усиления, для оценки его эффективности;

периодически в процессе эксплуатации для выяснения изменений в работе конструкции;

в специальных случаях с целью накопления данных для уточнения

расчетов мостовых конструкций, решения отдельных задач и проведения научно-исследовательских работ.

При испытаниях мостовых конструкций в основном измеряют или регистрируют общие перемещения, характеризующие работу конструкций в целом (угловые и линейные перемещения пролетных строений или отдельных их элементов, опор и т. д.), местные деформации, по которым определяют напряженное состояние элементов конструкций, и динамические характеристики сооружения в целом или отдельных его элементов.

В зависимости от места проведения различают натурные и лабораторные испытания. Натурные испытания мостов носят обычно кратковременный характер (исключая длительное наблюдение)' и включают в себя также последующую обработку и анализ результатов испытаний, а в некоторых случаях - дополнительные лабораторные исследования. В процессе натурных испытаний оцениваются соответствие действительной работы конструкции^принятой в расчете, несущая способность моста в целом или отдельных его элементов, определяются жесткость пролетных строений (иногда отдельных его элементов), характеризуемая общими прогибами от эксплуатационной или испытательной нагрузки, динамические и другие характеристики.

При лабораторных испытаниях оценивается усталостная прочность материала пролетных строений или соединений, исследуется на моделях характер напряженно-деформированного состояния отдельных узлов пролетных строений или конструкций в целом, особенности перераспределения усилий в элементах пролетных строений в зависимости от характера и типа нагрузки, определяются физико-механические характеристики материала, его химический состав, способы защиты от коррозии и т. д. При проведении лабораторных испытаний учитываются масштабные и силовые факторы, скорость нагружения, очередность приложения и снятия нагрузок, продолжительность их выдерживания и т. п.

По характеру внешнего силового воздействия на мост различают два вида испытаний: статические и динамические. В процессе статических испытаний оценивается деформативно-напряженное состояние конструкции или отдельных ее элементов под воздействием статических Дшфузок, а при динамических испытаниях - динамические характеристики пролетных строений (период, частота колебаний пролетных строений в целом или отдельных их элементов, собственные и вынужденные колебания, скорость затухания колебаний, динамический коэффициент и др.).

3.2. Испытания мостов статической и динамической нагрузкам]

При проведении испытаний мосты загружают различными испытательными нагрузками. В процессе испытания моста в элементах и узлах пролетных строений не должны развиваться значительные остаточные деформации, поэтому испытательные нагрузки не должны быть чрезмер-

|

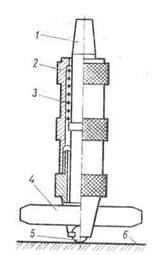

тс. 3.1. Схема вибрационной машины для испытания пролетных строений мостов: 1, 2 — неуравновешенные массы поперечных валов; 3, 4 — то же продольных; 5 - захваты; б - колеса платформы; 7 — исследуемая конструкция; 8 - пла^ форма машины

но высокими. При статических испытаниях в качестве испытательной нагрузки используют временную нагрузку, принятую в проекте с учетом динамического коэффициента, при коэффициенте надежности по нагрузке, равном единице, или используют наиболее тяжелую нагрузку из обращающихся или вводимых в обращение по данному мосту. В некоторых случаях при испытании отдельных элементов и узлов пролет ных строений и опор для нагружения можно использовать домкраты, натяжные устройства, подвесные грузы или другие испытательные нагрузки.

Для удобства работы и точности создания нагрузки необходимо соблюдать правила: короткий период нагружения и разгружения; простота и легкость процесса загружения н разгружения; быстрота и точность определения нагрузок в процессе испытаний. Испытательная нагрузка не должна быть дополнительным конструктивным элементом. Эффективным способом определения внешней нагрузки является постановка динамометров между испытываемой конструкцией и нагрузкой.

Весовые характеристики транспортных средств, используемые при испытаниях, уточняются до начала испытания. Вес локо лотивов и подвижного состава допускается принимать по паспортные данным.

При динамических испытаниях в качестве испытательной нагрузки используют: обращающиеся поезда, специальные испытательные поезда, вибрационные машины, специальные взрывы для создания ударной на грузки. В первом случае динамическое воздействие на мост создается проходящими поездами. Это позволяет оценить действительную работу пролетного строения или отдельных его элементов от воздействия экс плуатационных нагрузок. Такие испытания обычно не нарушают график движения поездов и позволяют оценить не только динамические характеристики моста, но и режим его работы в условиях реальной эксплуатации, что очень важно для определения надежности работы моста при его длительной эксплуатации.

В некоторых случаях для оценки динамического воздействия определенных типов нагрузки по мостам пропускают специальные испыта-88

тельные поезда, составленные из локомотивов и вагонов. Такие поезда можно использовать для выяснения характера работы определенной конструкции моста при динамическом воздействии конкретного типа нагрузки. С целью получения более полных динамических характеристик пролетного строения на мост воздействуют вибрационной нагрузкой, создаваемой вибрационными машинами (рис. 3.1) с вращающимися эксцентриковыми массами (1-4). Диапазон их регулирования достаточно велик, что позволяет создавать вынужденные колебания различных видов: вертикальные, горизонтальные (вдоль и поперек моста), изгибно-крутильные, галопирующие и т. д. Вибрационная машина смонтирована на платформе 8, устанавливается на пролетном строении и жестко крепится к путевым рельсам захватами 5. Место установки определяется программой испытаний и типом конструкции. При работе машины создается инерционная сила Р, изменяющаяся по гармоническому закону:

Меняя а, т и скорость вращения, можно получить различные периодические инерционные усилия в диапазоне вплоть до появления резонанса в испытываемой конструкции. Вибрационные испытания в некоторых случаях проводят с целью оценки усталостной прочности пролетных строений. Для возбуждения свободных затухающих колебаний резко разгружают пролетные строения — сбрасывают с них заранее подвешенный или положенный груз. Таким способом испытываются пролетные строения со сравнительно небольшой жесткостью. Аналогичное воздействие получается, если груз бросают на пролетное строение. Возбудить горизонтальные колебания пролетного строения можно "тараном". Иногда для усиления ударного воздействия поезда на мосту устраивают рельсовый стык с увеличенным зазором или ступеньку.

При изучении сейсмостойкости конструкций используют специальные ударные нагрузки - ударные импульсивные воздействия можно вызвар?" направленным взрывом небольшой мощности. Важно отметить, что перед проведением специальных динамических испытаний и после Них пролетное строение и опоры должны быть детально обследованы Для выявления возможных изменений, возникших в процессе испытаний.

3.3. Организация и проведение испытаний

Испытания проводят по заранее разработанной программе и методике, в которых ясно сформулированы цель и задачи испытаний, подробно указаны их очередность, способы измерения, виды нагрузок и места

их установки или скорости движения, тип и размещение приборов и измерительной аппаратуры и их обслуживание, меры по технике безопасности и др. Испытания мостов делятся на три основных этапа: подготовительный, собственно испытания, обработка и анализ результатов испытаний.

их установки или скорости движения, тип и размещение приборов и измерительной аппаратуры и их обслуживание, меры по технике безопасности и др. Испытания мостов делятся на три основных этапа: подготовительный, собственно испытания, обработка и анализ результатов испытаний.

На первом этапе (подготовительном) детально анализируют техническую документацию сооружения, результаты его обследования, разрабатывают методики испытаний с учетом всех факторов, влияющих на достоверность результатов испытаний; заранее устанавливают порядок величин, характер изменения ожидаемых деформаций и перемещений (используют расчетные данные или результаты испытаний аналогичных конструкций) и на их основе выбирают аппаратуру и приборы для испытаний. На выбор аппаратуры и приборов значительное влияние оказывают сроки и объем работ в процессе испытаний. Для сокращения времени испытаний и повышения качества измерений целесообразно использовать аппаратуру и приборы с автоматической регистрацией измеряемых величин. Нередко для проведения испытаний конструируют различные приспособления и приборы, удовлетворяющие требованиям испытаний данной конструкции. Эти приборы должны пройти метрологическую проверку.

Перед испытаниями разрабатывают детальную схему установки измерительных приборов и обосновывают их выбор. Для записи показаний приборов во время испытаний составляют специальные журналы. Сроки подачи и вид испытательных нагрузок на мост заранее согласовывают. При испытаниях эксплуатируемых мостов должны быть заблаговременно согласованы "окна" в графике движения поездов на время испытаний.

Перед началом испытаний руководитель работ проводит уточнение предусмотренных программой схем загружения моста, учитывая фактический состав и вес испытательной нагрузки.

Разработку схем загружения сооружения испытательной нагрузкой проводят, руководствуясь линиями влияния (поверхностями влияния) усилий (сил, моментов) в частях и элементах сооружения.

При выборе схем загружения следует стремиться к тому, чтобы в исследуемых частях и элементах сооружений возникали возможно большие усилия.

Измерительные приборы перед испытаниями должны быть установлены и надежно закреплены на конструкции для обеспечения стабильности показаний и защищены от внешних атмосферных воздействий. Перед испытаниями необходимо проверить возможность доступа к приборам, их освещение, а также выполнение мер по технике безопасности.

Второй этап испытаний выполняется непосредственно на мосту. Испытание моста — это комплекс работ, включающий в себя измерения характеристик напряженно-деформированного состояния сооружения или отдельных элементов, различных силовых и других воздействий, оценку качества материала конструкции. Испытания начинают с установ-

Ш

ки приборов и аппаратуры и проверки их работы. После этого измеряют различные характеристики: напряжения, деформации, перемещения и др. от испытательных нагрузок и воздействий. При этом размеры нагрузок и воздействий строго оценивают и регламентируют. В процессе испытания с целью исключения грубых ошибок в измерениях выборочно сравнивают расчетные характеристики с измеренными. Иногда для детального исследования качества материала конструкции из ее элементов берут пробы (вырезают куски материала), которые исследуют в лаборатории.

Испытания моста статической нагрузкой начинают со снятия "нулевых" показаний по всем приборам, затем приступают к предварительному загружению - "обкатке": пропускают подвижную нагрузку по пролетному строению с малой скоростью, наблюдая за показаниями приборов. После снятия нагрузки вновь проверяют показания приборов. Завершив эти работы, начинают загружать мост испытательной нагрузкой. Загружение повторяется не менее трех раз для каждого установленного программой испытаний положения нагрузки со снятием показаний по приборам под нагрузкой и без нее. Важное условие проведения статических испытаний - сокращение времени на снятие показаний приборов. Для этих целей лучше пользоваться приборами с автоматической регистрацией показаний. При визуальной регистрации показаний число приборов, обслуживаемых одним наблюдателем, должно быть минимальным.

Записи показаний приборов ведутся аккуратно в Журнале испытаний по каждому циклу или ступени загружения. В Журнале фиксируются дата проведения испытаний, время записи, характер загружения, место приложения нагрузки, данные о поведении конструкции, толчках, ударах, раскрытии трещин и т. д., а также об изменении температуры, атмосферных осадках и т. д. Время выдержки испытательной нагрузки в каждом из предусмотренных положений следует определять по стабилизации показаний измерительных приборов.

При испытании динамическими нагрузками испытательную нагрузку прогоняют по месту с различными скоростями от 5 км/ч ("проползайте") до максимально допустимой. Рекомендуется выполнять при раз-ньг^коростях не менее 10 заездов. Число заездов для каждой из заданных скоростей должно быть не меньше трех. Тип, число и расположение приборов зависят от цели испытаний. Например, для изучения общих перемещений обычно регистрируют вертикальные и горизонтальные перемещения и колебания, а иногда и продольные перемещения и колебания пролетных строений. В пролетных строениях со сквозными главными фермами и со сплошными балками для измерения прогибов приборы Устанавливают в середине пролета обеих главных ферм (балок). Если возможно появление колебаний высших форм, то устанавливают приборы и в четвертях пролета. Колебания регистрируются механическими приборами Гейгера или осцнллрграфами. Горизонтальные колебания регистрируют прогибомерами и горизонтальными маятниками конструк-

| |||

|

|

ции ДИИТа. В ряде случаев при проведении динамических испытаний записывают изменения деформаций в отдельных элементах конструкции. Число приборов и их размещение зависят от программы и цели испытаний. Скорость движения и число осей в проходящих поездах определяются при помощи специальных педалей и индукционных датчиков, соединенных с регистрирующей аппаратурой.

Третий этап— последний, проводится после завершения полевых и лабораторных испытаний. Результаты испытаний тщательно обрабатывают, анализируют, сравнивают с расчетными и дают заключение о грузоподъемности, надежности и условиях эксплуатации моста. На их основании составляют технический отчет, который передается в организации, связанные с эксплуатацией (а в отдельных случаях и проектированием) испытанного сооружения. Следует отметить, что испытания моста - весьма ответственная и дорогостоящая операция, для успешного выполнения которой требуются тщательная подготовка и высокая организованность, а также строгое соблюдение правил техники безопасности.

3.4. Определение механических характеристик и качества материала сооружений

Для оценки грузоподъемности и надежности моста необходимо знать механические характеристики материалов. При отсутствии технической документации на материал или явном несоответствии его качества проектным данным основные механические характеристики, а иногда и химический состав материала определяют в процессе обследования и испытания мостов. Оценить прочностные характеристики и качество материала можно в лабораторных и полевых условиях. Лабораторные исследования дают наиболее полные и надежные результаты, однако для их проведения требуется больше времени, а также взятие проб материала, что нередко связано с повреждениями конструкции. Полевые методы контроля позволяют быстро получить прочностные характеристики материала, но они менее полны и точны.

Определение качества материала металлических элементов. В эксплуатируемых мостах можно встретить элементы, изготовленные из различных материалов: чугуна (опорные части), сварочного железа, литого железа и современных сталей (малоуглеродистых, низколегированных и др.). При обследовании важно установить род металла. Предварительно это можно сделать по виду свежего излома снимаемой стружки. Для литого железа характерна светлая мелкозернистая структура в изломе. Аналогичный вид излома у современных сталей. В изломе сварочного железа хорошо наблюдается слоистая структура серого цвета. Стружка чугуна легко ломается и в изломе имеет крупнозернистую структуру серого цвета. В сомнительных случаях род металла определяют металлографическими исследованиями образцов в лаборатории.

Рис. 3.2. Образцы для определения механических характеристик металла: а - пятикратный гагаринский; б — нормальный плоский; ж. — с надрезом для испытания на ударную вязкость; Ъ =20^30мм; 1 0= 5,6S\ab; h > 2b

Основные механические характеристики и химический состав металла определяют при испытании образцов в лаборатории. Образцы изготавливают из проб (заготовок), вырезанных из пролетных строений (ножовкой или высверливанием, газовой резкой) так, чтобы не сильно ослабить рабочую часть сечения элемента. Следует помнить, что при изготовлении образцов из заготовки, вырезанной газовой резкой, рабочая поверхность образца от кромки реза должна быть удалена не менее чем на 10 мм. Заготовки для образцов берутся по возможности из разных элементов пролетного строения (поясов, раскосов, проезжей части), но не из второстепенных устройств (перил, смотровых приспособлений и пр.). Места вырезки заготовок, произведенной высверливанием или газовой резкой, должны быть обработаны наждачным кругом для уничтожения резких концентраторов напряжения и перекрыты накладками. На каждой вырезанной заготовке должны быть обозначены масляной краской номер и направление, параллельное оси элемента, из которого вырезана заготовка. В ведомости заготовок, направляемых в лабораторию, указывают номера заготовок, их размеры и места вырезки с соответствующими пояснениями.

Предел прочности (временное сопротивление), предел текучести, относительное удлинение или сужение стали определяют на стандартных образцах, чаще всего на пятикратных гагаринских или нормальных плоских (рис. 3.2, а, б). Для определения ударной вязкости изготовляют образцы с надрезом (рис. 3.2, в). Число образцов каждою типа должно быть не менее трех. Размеры вырезаемых заготовок для образцов (с припуском на их обработку) составляют: на гагаринский образец - 15 х х 65 мм, на плоский образец - 45 х 400 мм, на образец с надрезом -15 х 60 мм. Толщина при этом берется равной толщине металла в пролетном строении. Из этих же образцов можно взять пробы для химичес-

93

| |||||||

| |||||||

| |||||||

|

|

кого анализа: 50 г стружки или кусочек с плоской поверхностью площадью не менее 2 см2 (для спектрального анализа).

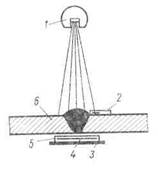

| Рис. 3.3. Прибор Польди: 1 — боек; 2 — трубка; 3 - пружина; 4 - эталон; 5 —шарик; 6 —испытуемый элемент |

Прокатный металл обладает различными механическими характеристиками вдоль и поперек прокатки, поэтому образцы строго ориентируют по направлению прокатки или передачи усилия. Направления показывают на заготовках. В местах появления трещин делают микрошлиф поверхности металла и то место, где подозревается наличие трещины, зачищают, шлифуют, а затем доводят наждачной бумагой. После доводки шлиф обезжиривают техническим спиртом, денатуратом или ацетоном и протравливают 10—15%-ным водным раствором азотной кислоты. Смоченный шлиф выдерживают до появления на нем синеватой пленки азотнокислого железа, после чего его тщательно промывают водой и вытирают насухо. При недостаточной четкости шлифа при наличии на нем царапин следует повторить шлифование. Готовый шлиф осматривают через лупу 4—10-кратного увеличения.

Гш«Ш1 icjjcj луну ч— ш-кратного увеличения. В случае затруднительности изготовления микрошлифа допускается полукруглым острым крейцмейселем осторожно снять тонкую стружку с поверхности металла по направлению предполагаемой трещины. Стружку нужно снять таким образом, чтобы трещина приходилась примерно посередине ее ширины. Раздваивание стружки по линии предполагаемой трещины подтверждает наличие последней.

Из полевых методов оценки прочностных характеристик стали наиболее широко распространен метод вдавливания шарика в испытуемый материал. По этому методу определяют твердость металла, а по ней — предел прочности, так как эти характеристики обладают наиболее устойчивой связью между собой. Определение предела текучести по твердости или пределу прочности дает значительные погрешности. Ошибка при определении предела прочности по твердости составляет примерно ±7 %; при переходе от предела прочности к пределу текучести погрешность достигает ± 30 %.

Твердость стали, а по ней и прочность определяют прибором Польди (рис. 3.3), который состоит из трубки 2, в которую вставляется боек 1, прижимаемый пружиной 3 к эталону 4 квадратного сечения. Твердость материала эталона #э известна (определена в лаборатории заранее). Эталон зажимают между бойком и шариком 5. При испытании прибор устанавливают шариком нормально к предварительно защищенной поверхности 6 и по бойку наносят удар молотком: получаются два отпечатка шарика - один на эталоне, другой на поверхности элемен-94

Для углеродистой стали к: = 0,36. По твердости можно приблизительно определить содержание углерода С в незакаленной углеродистой стали:

Содержание С, %................................... 0,05 0,15 0,20 0,30 0,40 0,50

Твердость металла, МПа................. 1100 1200 1350 1560 1650 1800

Определение качества железобетонных конструкций. Прочность бетона эксплуатируемых железобетонных конструкций определить сложно, так как бетон — неоднородный материал, прочность которого зависит от многих факторов и может значительно различаться в пределах одного элемента.

Для лабораторных испытаний из конструкций вырезают керны для изготовления образцов. Наиболее удобный способ взятия проб — выбуривание цилиндров диаметром 70—150 мм. Пробы имеют большие размеры, поэтому взять их из элементов железобетонных конструкций не всегда возможно. Таким методом прочность бетона можно оценивать лишь в отдельных зонах массивных элементов. Широко применяются неразрушающие методы, позволяющие оценивать прочность бетона без разрешения. Неразрушающие методы по подготовке к испытаниям можно разделить на две группы. К первой группе относятся методы, в которых прочность бетона определяют по значению усилия, затрачиваемого на выдергивание стержней, заранее забетонированных в тело бетона или установленных в шпуры, высверленные в бетоне конструкции. Ко второй группе относятся методы определения прочности бетона: 1) по отпечаткам на поверхности от удара молотком, зубилом, шариком или Другим бойком - метод пластических деформаций; 2) по отскоку бойка; 3) по скорости прохождения ультразвука.

Метод пластических деформаций основан на наличии связи между прочностью бетона R и значением косвенного показа-

| |||||

| |||||

| |||||

|

|

Рис. 3.4. М.ояоток Кашкарова: 1 — головка; 2 — рукоятка; 3 — эталонный стержень; 4 — стакан; 5 -стальной шарик; 6 - испытуемый элемент

теля, характеризующего внедрение сферического инъектора в бетон лрн определенной энергии удара. Этот метод реализуется при помощи различных устройств, например молотков Кима, Кашкарова и др.

Принцип действия эталонного молотка К. П. Кашкарова (рис. 3.4) аналогичен принципу действия прибора Польди, с той разницей, что удар, наносится самим эталонным молотком. При ударе боек (стальной шарик диаметром 15 мм) оставляет на поверхности бетона вмятину диаметром d6, а на эталонном стержне (круглого сечения из СтЗ диаметром 10 мм) - отпечаток диаметром d^. Для 10 ударов, нанесенных по

Рис. 3.5. Склерометр Шмидта:

• - продольный разрез.; б - общий вид; 1 - исследуемая конструкпия;

г - ударный стержень; 3 - колпачок; 4 - ударная пружина; 5 - окно

со шкалой; 6 - движок со стержнем; 7 - направляющий стержень:

* - направляющая шайба; 9 - нажимная пружина; 10 - крышка- 11.......

стопорная кнопка; 12, корпус; 13 - молот; 14 - крышка с наждачным камнем; 15 - футляр; 16 - прибор

Рис. 3.6. Зависимость по

казаний склерометра

Шмидта (А- перемещение

движка после удара в ус

ловных единицах) от ку-

биковой прочности бетона

на сжатие

проверяемому элементу, определяется усредненное отношение ^бМ,т-Прочность бетона оценивается по корреляционной зависимости между djd и пределом прочности бетона на сжатие, устанавливаемой экспериментально. При этом должны учитываться конкретные условия изготовления конструкции и твердения бетона, сроки испытаний, шероховатость, влажность и другие особенности состояния поверхности конструкции и т. п. Для эксплуатируемых сооружений указанную зависимость уточняют на образцах, взятых из соответствующих элементов.

Склерометр Шмидта получил широкое распространение при испытании мостов (метод отскока бойка). Принцип работы прибора заключается в следующем. Легким нажатием на головку ударного стержня 2 (рис. 3.5, а) снимают блокировку 11, при этом стержень выдвигается из корпуса. Затем нажимают ударным стержнем на исследуемую поверхность 1, предварительно зачищенную наждачным камнем. Как только стержень почти полностью войдет в корпус, ударяет молот 13. В момент удара прибор должен находиться строго перпендикулярно к поверхности исследуемой конструкции. После удара молот 13 отскакивает назад, перемещая движок 6 по градуированной шкале 5. Отсчет положения движка б дает значение обратного перемещения молота 13, по которому определяется прочность конструкции по графику, изображенному на корпусе прибора (рис. 3.5, б). Измерения производят в 10 точках обработанной поверхности. За расчетное принимают среднее значение прочности. Прибор эталонирован в горизонтальном положении. Если склерометр устанавливается на наклонных горизонтальных поверхностях, то размер обратного хода нужно корректировать (рис. 3.6). При исследовании старых бетонов поверхностный слой снимают на глубину до 10 мм и проводят 5—10 измерений.

Метод определения прочности бетона по скорости прохождения ультразвука основан на зависимости между проч-

4 Зак. 1188 97

| |||||||

| |||||||

| |||||||

| |||||||

|

ностыо бетона R и скоростью v распространения в бетоне ультразвука. Ультразвуковые волны распространяются под действием внутренних сил упругости бетона. Колебания могут быть продольными, совпадающими с направлением ультразвука, и поперечными, перпендикулярными к этому направлению. Скорость распространения ультразвука -функция продольной, сдвиговой и поперечной упругости, плотности и геометрической формы.

Отсутствие прямой связи между прочностью (упругими характеристиками) материала и скоростью прохождения через него ультразвука существенно осложняет оценку прочности. При испытании бетона ультразвуком нужно учитывать факторы, влияющие на зависимость между скоростью распространения ультразвука и прочностью (характеристики заполнителей, их содержание в бетоне, технология изготовления, температура и пр.). Для учета влияния этих факторов строят тарировочные кривые зависимости скорости ультразвука от прочности бетона по испытанию кубиков (рис. 3.7).

Если испытывают эксплуатируемые мосты, состав бетона которых неизвестен, то для установления связи между скоростью ультразвука и прочностью бетона можно дополнительно испытать керны, взятые из конструкции. В этом случае прочность бетона

| |||||||

| |||||||

| |||||||

| |||||||

|

гис. 5.1. Зависимость между

скоростью распространения

ультразвука в бетоне v и его прочностью Л:

1 — заполнитель в бетоне — крупный песчаник; 2 - заполнитель—'доломит

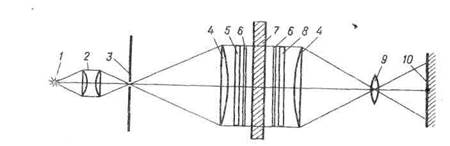

Рис. 3.8. Блок-схема ультразвукового импульсного прибора:

1 - задающий генератор; 2 - блок масштабных меток времени; 3 - блок ждущей развертки; 4 - высокочастотный генератор импульса; 5 - осциллограмма; б - шкала времени; 7 - усилитель; 8 - испытуемый элемент; 9 - приемник: 10 - излучатель

Рис. 3.9. Ультразвуковой прибор для определения прочности бетона, "Бетон-5":

/ — излучатель; 2 — шкалы измерения; 3 — приемник; 4 — эталон

Влияние различных факторов на скорость прохождения ультразвука можно учитывать дифференцированно введением поправочных коэффициентов. Оценка же влияния отдельных факторов возможна лишь по результатам испытаний. Точность определения прочности бетона ультразвуковым методом составляет приблизительно 10 %.

Существует много ультразвуковых приборов для определения прочности бетона, работающих по принципиальной схеме электронного осциллографа со ждущей разверткой. Рассмотрим схему ультразвукового импульсного прибора (рис. 3.8). Импульсы тока, возбуждаемые высокочастотным генератором 4, периодически подаются на излучатель 10, в котором они преобразуются в ультразвуковые и посылаются в испытуемый элемент. Одновременно поступает электрический сигнал в блок *ДУщей развертки 3, и происходит ее запуск. Пройдя через испытуемый элемент, ультразвуковые импульсы попадают в приемник 9, в котором снова преобразуются в электрические и поступают на усилитель 7, а с него - на электронно-лучевую трубку, вызывая вертикальное отклонение электронного луча. Моменты посылки ультразвукового импульса в бетон и приема его на экране электронно-лучевой трубки отмечаются "всплесками" на осциллограмме 5. Расстояние между ними В определенном масштабе соответствует времени t прохождения импульса через испытуемый элемент. На экране электронно-лучевой трубки при помощи блока 2 наносится шкала времени б, по которой опре-

4*

* 99 \

| ||||||

| ||||||

| ||||||

| ||||||

|

деляется время t. По времени t и толщине исследуемого элемента / устанавливается скорость прохождения ультразвука v — l/t„ а по ней-прочность бетона по тарировочным кривым. Современные ультразвуковые приборы (рис. 3.9) позволяют испытывать бетонные конструкции толщиной 0,1-12 м.

3.5. Способы выявления скрытых дефектов

Внутри элементов мостовых конструкций и их соединений могут быть дефекты или повреждения (трещины, раковины, пустоты, поры, инородные включения и др.), снижающие эксплуатационную надежность. Такие дефекты выявить визуально нельзя. Для обнаружения скрытых дефектов и повреждений широко применяют дефектоскопы, основанные на использовании акустических и магнитных методов, радиоактивных излучений и рентгеновских лучей.

Акустические методы основаны на использовании упругих волн широкого частотного диапазона. В-зависимости от частоты упругие колебания делятся на инфразвуковые (до 20 Гц), звуковые (от 20 Гц до 20 кГц) и ультразвуковые (от 20 кГц и более). Из этих частот при контроле акустическими методами используют звуковой и ультразвуковой диапазоны. Упругие волны в ультразвуковом диапазоне излучаются в непрерывном или импульсном режиме. Использование ультразвука позволяет осуществлять неразрушающий контроль разных узлов и элементов конструкций, изготовленных из различных материалов. Работа дефектоскопа основана на частичном отражении и рассеянии ультразвуковых волн нарушениями сплошности (трещинами, расслоениями, пустотами и т. п.) или однородности строения материала исследуемой конструкции. Дефектоскоп посылает в контролируемое изделие ультразвуковые волны частотой от 0,5 до 25 МГц и регистрирует параметры волн, прошедших через конструкцию (сквозное прозвучивание) или отраженных от поверхностей, на которых акустические характеристики материала испытывают изменения (эхо-метод).

Для возбуждения упругих колебаний в различных материалах используют пьезоэлектрические или магнитострикционные преобразователи.

Рис. ЗЛО. Структурная схема простейшего эходефектоскопа: / - поверхность ввода ультразвука; II -донная поверхность; Д — дефект; Н -начальный зондирующий сигнал; Дон -донный эхо-сигнал; Деф — эхо-сигнвл от дефекта; 1 — генератор импульсов; 2 — хронизатор; 3 — генератор развертки; 4 — индикатор (электронно-лучевая трубка); 5 — приемный тракт; 6 — контролируемая конструкция; 7 - искатель

Рис. 3.11. Ультразвуковой дефектоскоп ДУК-66ГЩ:

1 — излучатель; 2 — экран визуального наблюдения; 3 — искательная

головка

Ультразвуковые волны вводятся искателем (пьезоэлектрическим преобразователем) в контролируемую конструкцию преимущественно контактным способом со смазкой.

Скрытые дефекты в металлических и железобетонных конструкциях чаще всего определяют эхо-методом с импульсным излучением. В простейшем эхо-дефектоскопе (рис. 3.10) реализуется свойство (преломления и отражения ультразвуковых волн от границ раздела двух различных сред. Если на пути ультразвукового сигнала окажется дефект (например, трещина, раковина, шлаковое включение), акустическое сопротивление коайрого отличается от обычного для данного материала, то произойдет преломление и отражение волны, и на экране электронно-лучевой трубки ■появится дополнительный импульс. Определив время, скорость и направление прохождения ультразвука, можно установить место дефекта. На рис. 3.11 показан дефектоскоп ДУК-66ПМ, применяемый для обнаружения скрытых дефектов. Для оценки качества бетона его прозвучивают методом, рассмотренным в п. 3.4. По резкому изменению скорости распространения ультразвука в отдельных частях конструкции можно установить снижение плотности бетона, наличие пустот, трещин и т. д.

Наличие дефектов и повреждений в сварных швах устанавливают при помощи призматических щупов-излучателей с углами наклона ультразвуки

| ||||

| ||||

|

|

Рис. 3.12. Схема действия щупа-излучателя:

1 — щуп-излучатель; 2 — траектория движения щупа-излучателя; J-характер импульса на экране электроннолучевой трубки при указанных положениях щупа-излучателя; / — длина трещины; /., /,, /., / -, h., h „ р — координаты трещины

ковой волны 30° - 60° (рис. 3.12). Щуп перемещают по волнообразной траектории вдоль шва. При обнаружении дефекта на осциллограмме электронно-лучевой трубки появляется импульс ("всплеск"). Одновременно подается звуковой или световой сигнал. Для определения границ дефекта щуп перемещают в разные стороны от положения, при котором зарегистрирован импульс, до тех пор, пока его амплитуда А на экране не уменьшится примерно вдвое. Это положение щупа соответствует границе дефекта. Зная координаты положения щупа и наклон ультразвукового луча /?', можно определить границы повреждения.

Импульсный ультразвуковой метод удобно использовать при длительных наблюдениях за изменением структуры и прочности бетона.

Метод акустической эмиссии используется для обнаружения повреждений в мостовых конструкциях и получения информации о процессах, протекающих внутри материала. Метод основан на регистрации акустических волн, возникающих в твердых телах при пластической деформации и появлении микротрещин. Фиксируя волны эмиссии, можно обнаружить опасные дефекты и прогнозировать работоспособность отдельных элементов конструкций. Сущность метода заключается в следующем. На поверхность исследуемой конструкции устанавливают одну или несколько искательных головок (рис. 3.13, а), чувствительных к сдвиговым деформациям или поверхностным волнам, работающим на частоте 1-3 МГц. В процессе работы или испытания в конструкции могут развиваться значительные деформации и появляться трещины. Их появление сопровождается вспышками эмиссии волн напряжений, носящими импульсный характер.

Звуковые колебания (волны), излучаемые дефектами, а также смещающимися дислокациями при нагружении конструкции воспринимаются искательной головкой, и по ним определяется дефект и его место расположения.

Рассмотрим принципиальную блок-схему эмиссионной установки / ис з.13, 0). Вспышки эмиссии, достигшие искательной головки 1, преобразуются в электрические сигналы и подаются на предусилитель 2, где происходит усиление сигнала. Затем они проходят через электронный Аильтр _j( в котором удаляется низкочастотная информация, и поступают в усилитель 4, а после этого — по двум каналам в регулирующий блок 5 и на дискриминатор и селектор 6. С селектора они попадают в устройство 7 для записи на магнитной ленте и счетчик сигналов. Прибор питается от источника 8.

Перед испытаниями устанавливают определенный минимальный уровень сигнала (порог), выше которого аппаратура учитывает сигналы. Сигналы акустической эмиссии (АЭ) регистрируются следующими способами: записью на магнитную ленту, выводом числа сигналов на цифровое табло, звуковым выводом на динамик, в котором слышны характерные щелчки, интенсивность которых нарастает при развитии дефектов и приближении пластического состояния материала, выводом на экран осциллографа, графопостроитель (координатный самописец).; О наличии дефекта судят по появлению сигналов акустической эмиссии, об уровне напряженного состояния — по интенсивности сигналов акустической эмиссии (число сигналов в 1 с).

Метод акустической эмиссии позволяет с большой точностью определять координаты дефекта. Для этого устанавливается несколько приемников колебаний (искательных головок). Координаты определяются на основании анализа разницы времени поступления сигнала акустической эмиссии на разные приемники. В современных приборах этот анализ выполняет микропроцессор, вмонтированный в прибор, он же показывает на графопостроителе места расположения дефектов на исследуемой конструкции.

Магнитными методами обнаруживают дефекты и повреждения в ферромагнитных материалах, определяют толщину защитного слоя и расположение арматуры в железобетонных конструкциях, толщину антикоррозионных покрытий стальных конструкций и др. Обнаружение

Рис. 3.13. Метод акустической эмиссии:

а — схема установки искательной головки; б — блок-схема акустической эмиссионной установки; 1 — искательная головка; 2 —предусилитель; 3 — электронный фильтр; 4 — усилитель; 5 — регулирующий блок; б — селектор; 7 — устройство записи на ленту; 8 — источник питания

| |||

|

|

Рис. 3.14. Индукционный прибор для проверки положения и диаметра арматуры и толщины защитного слоя: 1 — выносной индуктивный преобразователь; 2 - преобразователь в корпусе прибора; 3 — стержень для регулирования индуктивного сопротивления; 4 -гальванометр; 5 — арматурный стержень; 6 — железобетонный элемент

дефектов и повреждений в виде трещин, пор, инородных включений в элементах из ферромагнитных материалов основано на выявлении образующихся в их зоне полей рассеивания магнитного потока. Для выявления полей рассеивания, а следовательно, и дефектов в простейшем случае используют магнитный порошок или его смеси с маловязкой жидкостью (например, керосином), нанося их на поверхность исследуемого элемента. При действии магнитного поля эти частицы образуют своеобразный узор в зоне расположения дефекта. Более надежные результаты получают при наложении на исследуемые участки магнитной пленки. После намагничивания расшифровывают зарегистрированные на пленке поля рассеивания.

Другой, более эффективный метод фиксации полей рассеивания основан на использовании магнитных щелевых головок магнитофонного типа, устанавливаемых в плоскости П-образного электромагнита. Магнитная головка представляет собой кольцевой разомкнутый сердечник с щелью шириной 7—20 мкм с обмоткой. Основное магнитное поле создается П-образным магнитом. При установке такого устройства на поверхность элемента над дефектом возникает поле рассеивания, которое наводит э.д.с. в магнитной головке. Наведенная э.д.с. подается на регистрирующий прибор, по которому судят о дефекте в элементе.

Рассмотрим схему прибора индукционного типа (рис 3.14) для определения положения арматуры в железобетоне, толщины защитного слоя и диаметра стержней. Индуктивный преобразователь 1 передвигается по поверхности исследуемой железобетонной конструкции или детали. Отдельно от него в корпусе прибора расположен аналогичный преобразователь 2 с ферромагнитным смещаемым элементом 3, предназначенным для изменения индуктивного сопротивления прн балансировке схемы. По мере приближения преобразователя 1 к арматурному стержню разбаланс (зависит от толщины защитного слоя, диаметра стержня и ориентировки преобразователя по отношению к его направлению) будет уменьшаться. Шкала гальванометра проградуирована в миллиметрах защитного слоя для арматурных стержней разного диаметра. Установив расположение стержней, передвигают преобразователь / вдоль контролируемого стержня до положения, соответствующего минималь-104

ному отсчету, следя за тем, чтобы преобразователь находился между пересечениями' арматуры. Записав толщины защитного слоя по шкалам всех диаметров, повторяют отсчет, поместив между бетоном и преобразователем прокладку толщиной 10 мм из диамагнитного материала. Диаметр арматуры будет соответствовать показанию по той шкале, по которой разность отсчетов окажется равной 10 мм.

Рентгенографические и гаммаграфические методы позволяют обнаруживать дефекты и повреждения в металлах, бетоне и железобетоне, полимерах и других материалах. Этими методами можно определять положение арматуры, ее размеры в железобетонных и других армированных конструкциях. Эти методы основаны на использовании рентгеновских, т-лучей или других для фотографирования скрытых дефектов й повреждений. Исследуемый элемент просвечивают лучами при помощи специальных установок (рис. 3.15). Проникающая способность этих лучей зависит от плотности материала, толщины элемента и др. В зонах с порами, раковинами, трещинами проникающая способность лучей будет выше. В зависимости от интенсивности прошедшего излучения на фотопленке получаются участки с различной затемненностыо. По наличию затемненных мест и степени затемнения судят о характере и размерах дефектов и повреждений.

Для регистрации излучения применяют ксерорадиографические пластинки из металлических подложек, покрытых тонким слоем аморфного селена. В темноте селен способен воспринимать и удерживать электрический заряд, утечка которого пропорциональна интенсивности падающего луча. После экспонирования на поверхности пластинки остается часть заряда, интенсивность которого можно выявить напылением мелкого порошка, заряженного электрическим зарядом противоположного знака. По распределению этого порошка на пластинке определяют наличие дефектов и повреждений.

Источниками излучения могут служить рентгеновские трубки, бетатроны или радиоактивные изотопы. Рентгеновские лучи возникают в результате бомбардировки металлической мишени высокоскоростными электронами, ускоренными за счет разности потенциалов между като-

|

Рис. 3.15. Схема просвечивания сварного элемента:

1 — источник излучения;

2 ~ эталон чувствительности; 3 - защитная свинцовая пластинка; 4 — фотопленка; 5 — кассета; 6 — сварной элемент

дом и мишенью. В бетатронах в отличие от рентгеновских трубок электроны ускоряются под воздействием пульсирующего магнитного поля. Источники т-лучей — радиоактивные изотопы — по сравнению с рентгеновскими установками более компактны, не требуют источников питания. При использовании у-лучей нужно иметь надежную защиту. В качестве радиоактивных изотопов часто применяют кобальт-60 (Со60) и цезий-137 (Cs). Метод 7-излучений обладает меньшей чувствительностью, чем рентгенографический.

При работе с источниками излучения нужно очень строго соблюдать правила техники безопасности.

3.6. Техника безопасности при проведении испытаний

Выполнение работ по испытанию сооружений требует строгого соблюдения комплекса мероприятий по обеспечению безопасности работ. Рабочая программа по испытанию сооружений должна содержать решения по обеспечению безопасности работ с учетом специфики данного сооружения, его конструкции, местоположения, нагрузки, а также производства работ по подготовке к испытанию и его проведению.

К выполнению работ по обследованию и испытаниям мостов допускаются работники, прошедшие обучение и проверку знаний, инструктажи по охране труда в соответствии с требованиями СНиП Ш-4-80 и ГОСТ 12.0.004-79.

До начала полевых работ по обследованию и испытаниям все участвующие в них работники должны быть проинструктированы своими руководителями о безопасных методах проведения работ с учетом особенностей данного конкретного объекта и о действиях в случаях обнаружения отклонений от нормальной работы сооружения.

Для выполнения работ, к которым предъявляются дополнительные (повышенные) требования по безопасности труда, ответственному исполнителю работ выдается наряд-допуск на производство работ повышенной опасности. Работающие должны быть обучены безопасным методам и приемам ведения таких работ по типовым программам. Для возможности проведения обследования и испытаний (осмотра, инстру-' ментальных измерений, установки и снятия приборов и взятия отсчетов по ним) организация, в ведении которой находится сооружение, обязана осуществлять меры, обеспечивающие безопасные условия работы.

Работники, участвующие в работах на объектах обследований и испытаний, должны быть обеспечены средствами индивидуальной защиты (спецодеждой, спецобувью и предохранительными приспособлениями, спецсвязью и снабжены аптечкой с набором необходимых медикаментов и средств оказания первой помощи).

Подмости и смотровые ходы, расположенные над землей, водой или конструкцией на высоте 1 м и более, должны быть ограждены перилами. Подъем и спуск людей на подмости разрешается только по на-106

дежно закрепленным лестницам. Лестницы должны устанавливаться с уклоном, не превышающим 60°. Запрещается установка лестниц на различных подкладках. Одновременное проведение работ в двух или, более ярусах по одной вертикали допускается только при принятии мер обеспечения безопасности работающих внизу.

При обследовании сооружений, особенно в стесненных условиях (между балками, в коробах, на ригелях опор и т. п.), все работающие должны быть предельно внимательны. Не следует делать резких движений и перемещаться бегом. При остукивании заклепок, зашлакованных сварных швов, поржавевших металлических элементов, поверхности бетона следует, как правило, пользоваться защитными очками или козырьками. При работе на электрифицированных участках или вблизи высоковольтных линий электропередачи (в том числе контактной сети) запрещается приближаться или подносить какие-либо предметы на расстояние менее 2 м к находящимся под напряжением и неогражденным проводам или частям контактной сети. Особенно внимательно за этим необходимо следить при работах с предметами большой длины (штангами, металлическими рулетками, отрезками проволоки и т. д.). При невозможности соблюдения этого требования линия, по согласованию с организацией, в ведении которой она находится, должна быть обесточена.

К работе с ручными электрическими инструментами и приборами при напряжении сети более 42 В допускаются только специально проинструктированные работники, знающие безопасные методы работы, меры защиты при работе с электрическим током и приемы оказания первой помощи при поражении им.

Работы с лебедками, домкратами и другими специальными приспособлениями при проведении обследований и испытаний производятся под руководством работника, отвечающего за безопасное производство работ и имеющего соответствующую квалификацию и опыт.

Работы по обследованию и испытаниям сооружений, движение по которым прекращается частично, не должны нарушать безопасность движения транспорта, а организация работ должна обеспечивать безопасность работающих. На подходах к мосту выставляются сигналисты. Сотрудники мостостанций должны иметь защитные каски, а при работе на црбезжей части сооружений, находящихся в эксплуатации, обязаны надевать сигнальные жилеты оранжевого цвета.

На время испытаний подходы к автодорожным и городским мостам ограждаются в соответствии с требованиями действующих правил дорожного движения, а нахождение на сооружении и под ним не занятых в испытаниях людей не допускается.

Работники, непосредственно участвующие в испытаниях, должны находиться на своих рабочих местах: сотрудники мостостанций — в местах, указанных руководителем работ мостостанций; водители транспортных средств, загружающих конструкцию, — в кабинах транспортных средств; Другие работники (например, составители поездов, дежурные электри-

ки, связисты, сигналисты и т. п.) — в местах, указанных их непосредственными руководителями.

При проведении вибрационных испытаний запрещается приближаться к незащищенным эксцентрикам работающей вибромашины на расстояние менее 1,5 м.

При проведении испытаний ударной нагрузкой запрещается приближаться к намеченному месту падения груза на расстояние менее 3 м.

При работах на старых деревянных сооружениях и настилах следует соблюдать особую осторожность в связи с тем, что в них могут быть элементы, утратившие прочность вследствие загнивания, элементы с нарушенными прикреплениями и т. п.

На мостах через реки шириной более 100 м (по уровню меженных вод) руководитель работ обязан до начала обследования проверить наличие спасательных средств. На воде должны находиться подготовленные плавсредства (катера или лодки, спасательные жилеты и круги, мегафон, веревки и др.).

При работе на объектах в зимних условиях должны приниматься меры по обеспечению возможности периодического обогрева работающих. Работа людей со льда допускается при его толщине не менее 15 см (без учета толщины снежного покрова) и расстоянии до кромки льда не менее 5 м.

С целью обеспечения безопасности людей, участвующих в проведении испытаний, и предотвращения резкого обрушения конструкции в процессе испытания, устраивают страховочные подмости, которые могли бы принять на себя массу обрушающихся конструкций. Страховочные подмости, кроме того, должны ограничивать перемещение сжатых элементов при потере устойчивости испытываемых конструкций. Прочность страховочных подмостей должна быть проверена расчетом. Подмости проектируют так, чтобы зазоры между ними и элементами испытываемых конструкций не препятствовали перемещениям элементов конструкций во время испытаний. Подстраховка конструкций осуществляется также специальными растяжками, упорами, балками, траверсами, рамами и др.

Применение радиоактивных веществ для проведения испытаний конструкций на транспорте допускается только после получения специального разрешения и согласования с соответствующими службами дороги. Работа с радиоактивными веществами связана с опасностью, создаваемой радиоактивным излучением, что требует беспрекословного выполнения санитарных правил и норм, регламентирующих порядок работы. Для обнаружения и оценки воздействия излучений пользуются пленочным и карманными дозиметрами, а также счетчиками Гейгера-Мюллера.

Перед началом работ с источниками радиоактивного излучения все работающие обеспечиваются индивидуальными дозиметрами. Дозы облучения, полученные каждым работающим, регистрируются в специальном журнале.

Ч

Недельная доза не должна превышать 0,1 Р, годовая — 5 бэр. В период рентгенометрических и радиометрических испытаний мощность дозы излучения в месте нахождения исследователя не должна превышать 2,8 мР/ч, а на ближайших рабочих местах — 0,28 мР/ч. Зона, в которой уровень радиации превышает 0,28 мР/ч, должна быть ограждена переносным барьером, а также таблицами и плакатами, предупреждающими об опасности.

При использовании установок и аппаратов радиометрии и рентгеноскопии необходимо выполнять требования Санитарных правил промышленной 7-дефектоскопии и Санитарных правил работы с радиоактивными веществами и источниками ионизирующих излучений Государственной санитарной инспекции РФ.

Контроль выполнения требований охраны труда и техники безопасности при проведении полевых и лабораторных работ по обследованию и испытаниям осуществляет руководитель работ.

|

|

|

Рис. 4.1. Схема полярископа:

/ — источник света; 2, 4 — линзы; 3 — диафрагма; 5 — поляризатор; б - слюдяные пластинки; 7 — исследуемая модель; 8— анализатор; 9 — линза камеры; 10 — экран

При этом используют так называемые оптически активные прозрачные материалы (стекло, целлулоид, материалы, полученные на основе эпоксидных смол и др.), которые обладают свойством двойного преломления светового луча при напряженно-деформированном состоянии. Для исследования напряженного состояния из оптически активного материала изготовляют модель узла или детали конструкции, которую просвечивают в специальной установке, называемой полярископом (рис. 4.1).

Просвечивание производят пучком плоскополяризованного света, в котором световые колебания в отличие от пучка естественного света происходят в одной плоскости. Для поляризации естественный луч света пропускан)! через поляризатор (рис. 4.2), например, призму Николя, изготовленную из кристаллов исландского ышата, или специ-

Рис, 4.2. Схема прохождения луча света в полярископе:

/ - ллоскополяризованный луч; И — плоскополяризованные лучи в плоскостях действия главных напряжений; Ш — нлоскополяризованный луч, выходящий из анализатора; 7 - источник светя; 2 — поляризатор; 3 — модель; -/—анализатор; 5 — экран

альные поляроиды. Кроме поляризатора, в полярископе имеется анализатор, аналогичный по конструкции поляризатору.

В зависимости от взаимного расположения плоскостей поляризации поляризатора (Я - IT) и анализатора (А -А) освещенность экрана, расположенного за анализатором, будет меняться: при их совпадении — освещенность максимальная; при взаимно перпендикулярном расположении - прошедший сквозь поляризатор луч будет полностью погашен анализатором. Такое положение будет наблюдаться при отсутствии модели между поляризатором и анализатором или при ее наличии, если она не нагружена. Если модель нагрузить