Производственная структура швейной фабрики

Производственной структурой швейного предприятия называется состав входящих в нее цехов, участков и отделов, порядок их размещения и формы связи для осуществления технологического процесса изготовления швейного изделия.

Швейная фабрика состоит из отдельных частей или производств, каждое из которых выполняет определенные задачи или функции.

Такими частями являются: основное производство, вспомогательное производство, обслуживающее хозяйство, побочное производство, подсобное производство, непромышленное хозяйство.

Основное производство – это часть предприятия, где непосредственно вырабатывается основная продукция, характеризующая принадлежность предприятия в целом к той или иной отрасли промышленности. К основному производству швейной фабрики относятся цехи: экспериментальный, подготовительный, раскройный, швейные.

К вспомогательному производству относятся части предприятия, обеспечивающие основное производство электроэнергией, паром, запасными частями к машинам, приспособлениями и инструментом и обслуживающие его ремонтом. К вспомогательному производству относятся ремонтные, энергетические, паросиловые, столярные цехи или участки.

К обслуживающему хозяйству относятся следующие подразделения по обслуживанию основного производства: транспортное и складское хозяйства, обеспечивающие на фабрике транспортировку, хранение сырья, полуфабрикатов, готовой продукции и т.д.

Подсобное хозяйство предусматривает изготовление продукции, потребляемой основным производством, например фурнитуры, тары, маркировочной документации (этикетки, ярлыки) и др.

К побочному производству относятся цехи, вырабатывающие продукцию из отходов основного производства (например, цех ширпотреба).

К непромышленным хозяйствам, обслуживающим бытовые нужды работающих на фабрике, относятся: жилищно-коммунальное хозяйство, детские ясли, детские сады, клубы, подсобные хозяйства и др.

Задачи и операции подготовительного производства; характеристика операций

На предприятиях по массовому изготовлению одежды задачами подготовительного производства являются:

· подготовка материалов к раскрою,

· организация их экономичного использования;

· организация их правильного хранения

Операциями подготовительного цеха являются:

1. Приемка и распаковка материалов

2. Разбраковка и промер кусков материалов

3. Конфекционирование

4. Расчет кусков

5. Хранение разбракованных и промеренных материалов

6. Изготовление зарисовок раскладок лекал

7. Подбор кусков материалов в настилы

Характеристика операций:

1. Приемка и распаковка материалов

Материалы на швейные предприятия поступают с текстильных предприятий в соответствии с договорами. Разгрузку материалов осуществляют по скатам либо конвейерам, на транспортерах различных типов или на тележках.

Ткани, поступающие на предприятия, должны быть упакованы в дощатые или фанерные ящики, обшиты рогожей, находиться в тюках, тканых, бумажных или целлофановых мешках.

При приемке партии материалов начинается заполнение промерочной ведомости, где указывается наименование и артикул материалов, номера кусков (по нумерации текстильного предприятия и швейной фабрики), количество погоных метров и ширина (по данным текстильного предприятия).

Принятые по количеству товарных мест материалы освобождают от тары и хранят на участке неразбракованных материалов. Для сокращения ручных операций при транспортировании и хранении материалов используют поддоны.

2. Разбраковка и промер кусков материалов

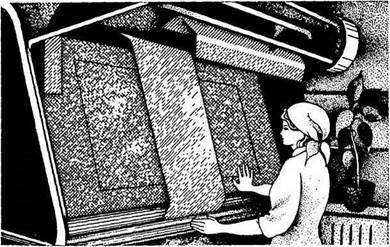

Суть разбраковки сводится к просмотру лицевой стороны ткани, движущейся с небольшой скоростью по наклонной поверхности браковочного станка в развернутом виде

При этом материал подсвечивается с лицевой стороны или со стороны поверхности ткани. Разбраковке подвергают все ткани верха и подкладки.

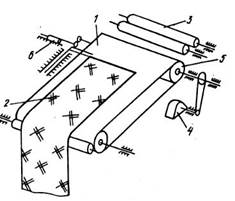

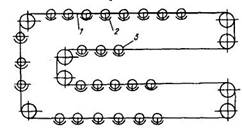

Браковочная машина состоит из транспортера 1, с приводом 4, для подачи ткани 2 к намоточному механизму 3.

Сортность материала по наличию дефектов внешнего вида определяют визуально. Местные и распространенные дефекты, подлежащие «обходу» при раскрое, отмечают на лицевой стороне мелом, карандашом и одновременно прикрепляют к кромке «сигнал» цветной ниткой, липкой лентой или другим способом. Отмеченные в процессе контроля дефекты и их положение учитывают в дальнейшем при расчете материала в настилы, что позволяет более рационально использовать материал.

При разбраковке ворсовых тканей или тканей с начесом или направленным рисунком направление ворса и рисунка указывают стрелой.

Суть промера сводится к определению фактической ширины и длины куска ткани, расстояния от начала до текстильных дефектов. Промер подвергаются все виды материалов на трехметровом промерочном столе.

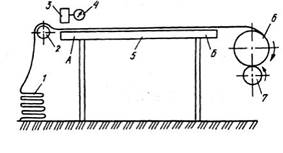

Принципиальная схема стола: стол имеет емкость 1 у торца стола А плоскости стола 5. Через направляющий роли 2 ткань перекидывают и протягивают до торца Б вручную. С помощью устройства 3 на ткани делают отметку мелом через каждые 3 метра и фиксируют данные счетчиком 4. Вал 6 для намотки ткани в рулон приводится в движение приводным валом 7.

В крышке трехметрового промерочного стола вмонтированы три измерительные линейки: две вдоль стола, одна — поперек стола для измерения ширины. Длину измеряют посередине полотна куска, а длину последнего участка — по наименьшей стороне с точностью до 1 см. Одновременно измеряют расстояние между дефектами внешнего вида, условными вырезами и разрезами и их значение. Ширину материала с кромками измеряют через каждые 3 м и устанавливают для шерстяных тканей по наиболее часто встречающемуся размеру, всех прочих тканей и материалов — по наименьшему размеру ширины.

Данные измерения длины и ширины куска записывают в паспорт куска, который выписывают в двух экземплярах. Итоговые данные по куску из паспорта заносят в промерочную ведомость под номером, присвоенным ему швейным предприятием.

Разбракованный материал отправляют на участок хранения, предварительно рассортировав его по артикулам, фактической ширине, цвету и назначению.

3. Конфекционирование

Конфекционирование – это подбор основных материалов, подкладки, отделки и фурнитуры для каждой модели изделия. Суть операции сводится к заполнению конфекционной карты, в которую входит зарисовка внешнего вида модели, образцы основного материала разных рисунков и расцветок, предлагаемых для модели, образцы подкладки, отделки и фурнитуры, соответствующие по цвету и качеству основному материалу.

Конфекционные карты утверждаются художественным советом предприятия и используются для расчета кусков ткани при подборе материалов в настилы.

4. Расчет кусков

На швейные предприятия поступают куски материалов различной длины. Задачей рационального использования кусков по длине является подбор комбинаций полотен различной длины таким образом, чтобы сумма их была равна длине куска материала или отличалась от нее на возможно минимальную величину.

Сущность расчета кусков состоит в условном расчленении его на полотна, длины которых равны длине настилов, таким образом, чтобы сумма длин полотен равнялась длине куска. Такой расчет трудно получить. Поэтому расчет куска условно принято считать безостатковым, если остаток от него не превышает допускаемой величины (0,15 м для шерстяных тканей и 0,1 м для остальных).

Условие безостаткового расчета имеет вид:

L-(l1k1+ l2k2+…+ lnkn) <  доп

доп

где L -длина куска, м;

l1... ln-длины настилов, м;

k1... kn-количество полотен, отрезаемых от куска для каждого настила (при укладывании полотен «лицом к лицу» должно быть четным числом);

доп-допускаемый остаток от куска, м.

доп-допускаемый остаток от куска, м.

5. Хранение разбракованных и промеренных материалов

Запас ткани в подготовительном цехе предприятия должен составлять от10 до 20 дней от суточной потребности для беспечения бесперебойной работы фабрики в случае возникновения проблем со снабжением, облегчения процесса конфекционирования и расчета кусков.

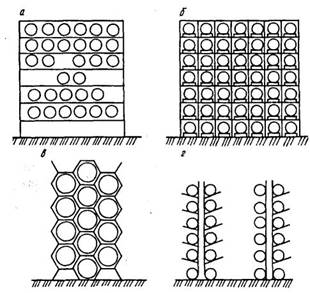

В зависимости от вида ткани и ассортимента изготовляемых изделий применяют различные формы хранения разбракованной ткани. Так, на некоторых предприятиях после разбраковки и промера ткани сортируют по ширине и артикулу и соответственно раскладывают по контейнерам. Затем с помощью электротали и крана-штабелера контейнеры с тканью помещают в секционные многоярусные стеллажи различных видов.

Существует элеваторный способ хранения ткани (1- элеваторная цепь, 2-люлька, 3 - рулоны ткани), при котором загрузку и разгрузку ткани осуществляют автоматически с пульта управления. Этот способ механизирует тяжелый труд и позволяет оперативно отыскать нужные куски ткани, попавшие в расчет.

Распакованную ткань следует хранить в условиях, обеспечивающих сохранность ее от пыли, излишней сухости или влаги, моли, грызунов и загрязнения. Нормальная температура для хранения ткани в холодный период года 16—20°С и относительная влажность не выше 65 %. В теплый период температура в помещении не должна превышать температуру наружного воздуха более чем на 3°С.

6. Изготовление зарисовок раскладок лекал

Зарисовку раскладок лекал могут выполнять в подготовительном цехе (на верхнем предварительно отрезанном полотне настила) либо в экспериментальном (на бумаге), так как ее изготовление в раскройном цехе увеличивает затраты времени на раскрой материалов, снижает оборачиваемость настилочных столов, и несколько увеличивает расход материалов из-за более утолщенной линии при обводке конрутов лекал на мягком основании – настиле.

При выполнении зарисовок раскладок лекал, предназначенных для разрезания по ним материала на детали кроя, используют копии зарисовок, выполняемых в экспериментальном цехе. Обмелки выполняются карандашом, мелом

и другими средствами, не проступающими на лицевую поверхность материала и не осыпающимися в процессе транспортировки. Обмелки на полотне передаются в раскройный цех вместе с материалами, подобранными по карте раскроя.

7. Подбор кусков материалов в настилы

Материалы в раскройный цех подаются комплектно: основная, подкладочная ткань, прокладка, утеплитель и т.п. Суть операции подбора сводится к выбору рулонов материалов в порядке их записи в расчетно-планировочной карте из зоны хранения, загрузку их в контейнер или тележку, прикреплении к готовой к отправке в раскройный цех партии необходимой документации и выполненных в подготовительном цеха зарисовок раскладок лекал на верхнем полотне.