Введение

Между отдельными деталями двигателя, поверхности которых перемещаются одна относительно другой, возникает сила, препятствующая этому перемещению, называемая силой трения.

Сила трения зависит от точности обработки соприкасающихся поверхностей, давления и скорости относительного перемещения. На преодоление сил трения затрачивается часть мощности двигателя; помимо этого трение приводит к износу деталей и их нагреву. Уменьшение сил трения достигается улучшением качества обработки поверхности, применением антифрикционных сплавов, шариковых и роликовых подшипников. Одним из наиболее эффективных способов уменьшения сил трения является смазка.

Смазка, находящаяся между трущимися поверхностями, разделяет их, заменяя непосредственное трение деталей трением слоев смазки между собой. Помимо этого, масло охлаждает смазываемые детали и уносит твердые частицы между ними.

Недостаточная подача масла вызывает потерю мощности, усиленный износ, перегрев и даже расплавление подшипников, заклинивание поршней и прекращение работы двигателя.

При чрезмерной подаче часть масла попадает в камеру сгорания, отчего увеличивается отложение нагара, и ухудшаются условия работы свечей зажигания.

В зависимости от размещения и условий работы деталей масло может подаваться под давлением, разбрызгиванием и самотеком. В автомобильных двигателях применяются все три способа подвода масла, при этом к наиболее нагруженным деталям масло поступает под давлением, к другим — разбрызгиванием и самотеком.

Для хранения, подвода, очистки и охлаждения масла применяют ряд приборов, маслопроводов и каналов, образующих систему смазки.

Назначение системы смазки.

Основное назначение системы смазки двигателя — снижение износа трущихся деталей двигателя: поршней, цилиндров, подшипников коленчатого вала, механизма газораспределения. Моторное масло также выполняет герметизирующую функцию — уплотняет зазор между поршнем и стенками цилиндра, где, несмотря на специальные кольца, есть зазор в тысячные доли миллиметра. Помимо этого масло выполняет и функцию охлаждения. При сгорании топлива лишь треть полученной энергии используется для совершения полезного действия. Оставшаяся часть покидает двигатель в виде тепла вместе с отработавшими газами. Еще часть тепловой энергии отводится через систему охлаждения и масло. Например, с одной стороны, тепло от поршня отводится через кольца и слой масла и далее через стенки цилиндра охлаждающей жидкостью. С другой стороны, поршень непосредственно охлаждается разбрызгиваемым в блок-картере маслом. Кроме того, маслом охлаждаются все подшипники коленчатого и распределительного валов и т.д. Затем поглощенное маслом тепло через поддон картера отводится в атмосферу.

При конструировании двигателей к маслу предъявляют и другие дополнительные требования: например, оно не должно испаряться при высокой температуре, возникающей на рабочей поверхности цилиндров, также в этих сложных условиях не должна нарушаться масляная пленка. Сгорание масла не должно сопровождаться образованием нагара — ведь расход масла обусловлен сгоранием его части в процессе работы двигателя. Масло также должно смывать копоть и грязь, чтобы они не накапливались в двигателе. Оно не должно терять свойств с течением времени, а также должно препятствовать загрязнению двигателя и т.д.

ОБЩЕЕ УСТРОЙСТВО СИСТЕМЫ СМАЗКИ

В систему смазывания входят следующие приборы и агрегаты для хранения, подвода, очистки и охлаждения масла: поддон картера двигателя, маслозаборник, масляный фильтр грубой очистки, масляный фильтр тонкой очистки, масляный насос, маслопровод, масляный радиатор, контрольно-измерительные приборы и датчики.

В двигателях с турбонаддувом предусмотрена возможность подачи масла к валу турбокомпрессора, которая имея большую скорость вращения, без смазки быстро выйдет из строя.

| 1. Патрубок маслоналивной 2. Насос топливный 3. Трубка маслоподводящая 4. Трубка маслоотводящая 5. Фильтр центробежной очистки масла 6. Фильтр масляный 7. Указатель давления масла 8. Клапан перепускной масляного фильтра 9. Кран радиатора | 10. Радиаторы 11. Клапан дефференциальный 12. Клапан предохранительный радиаторной секции 13. Картер масляный 14. Труба всасывающая с заборником 15. Секция радиаторная масляного насоса 16. Секция нагнетающая масляного насоса 17. Клапан редукционный нагнетающей секции 18. Полость дополнительной центробежной очистки масла |

На преодоление сил трения затрачивается часть мощности двигателя; помимо этого трение приводит к износу деталей и их нагреву. Уменьшение сил трения достигается улучшением качества обработки поверхности, применением антифрикционных сплавов, шариковых и роликовых подшипников. Одним из наиболее эффективных способов уменьшения сил трения является смазка. Смазка, находящаяся между трущимися поверхностями, разделяет их, заменяя непосредственное трение деталей трением слоев смазки между собой. Помимо этого, масло охлаждает смазываемые детали и уносит твердые частицы, попавшие между ними. В зависимости от размещения и условий работы деталей масло может подаваться под давлением, разбрызгиванием и самотеком. В автомобильных двигателях применяются все три способа подвода масла, при этом к наиболее нагруженным деталям масло поступает под давлением, а к остальным — разбрызгиванием и самотеком. Для хранения, подвода, очистки и охлаждения масла применяют ряд приборов, маслопроводов и каналов, образующих систему смазки (система смазки двигателя ЗиЛ-130 на рис.2).

Схема системы смазки двигателя ЗИЛ-130 показана на рис. 2,а

Масло из поддона картера через маслоприемник засасывается в масляный насос. Нижняя секция масляного насоса подает масло к радиатору, а оттуда в поддон катера двигателя. Верхняя часть под давлением через канал в задней перегородке блока цилиндров подает масло для очистки в корпус масляного фильтра. Из фильтра масло поступает в распределительную камеру, расположенную в задней перегородке блока цилиндров, и далее в два продольных магистральных канала, выполненных в левом и правом рядах цилиндров. Из магистральных каналов масло под давлением подается к направляющим втулкам толкателей, к опорным шейкам распределительного вала — к шатунным подшипникам. Из переднего конца правого магистрального канала масло подается для смазки компрессора. В средней шейке распределительного вала выполнены отверстия, при совпадении которых с отверстиями в блоке цилиндров (1 раз при каждом обороте распределительного вала) пульсирующая струя масла подается в каналы головки цилиндров. Из этих каналов через пазы на опорных поверхностях стоек, оси коромысел и зазоры между стенками отверстий и болтом, проходящим через стойки, масло поступает внутрь полых осей коромысел (рис. 2, б) и через отверстия в стенках осей к втулкам.

Из зазора между осью коромысел и отверстием в коромысле масло через канал, выполненный в коротком плече, поступает для смазки сферических опор штанг (рис. 2, в), а часть его попадает на стержни клапанов и механизмы их поворотов.

В передней шейке распределительного вала имеется канал для подачи масла под давлением к упорному фланцу. Остальные детали двигателя смазываются разбрызгиванием и самотеком. На стенки цилиндров масло выбрызгивается из отверстий в теле шатунов в момент их совпадения с масляным каналом коленчатого вала (рис. 2, г). Масло, снимаемое со стенок цилиндров маслосъемным кольцом, через отверстия в канавке поршня отводится внутрь поршня и смазывает опоры поршневого пальца в бобышках поршня и верхней головке шатуна. Распределительные шестерни смазываются маслом, поступающим самотеком по каналам для стока масла из головки цилиндров.

Масляный насос служит для создания необходимого давления в системе смазки. Насос состоит из корпуса, внутри которого расположены одна или две пары шестерен. Одна из каждой пары шестерен насажена неподвижно на приводном валике, а другая свободно на оси. Приводной валик приводится в действие от косозубой шестерни на распределительном валу. При вращении шестерен насоса их зубья захватывают масло у входного отверстия, проносят у стенок корпуса и выдавливают в выходное отверстие. В двигателе ЗиЛ-130 верхняя секция насоса подает масло в систему смазки и фильтр центробежной очистки, нижняя — к масляному радиатору. Как в двигателе ЗиЛ-130 масляный насос расположен снаружи двигателя. Масло поступает к масляному насосу через маслоприемник с сетчатым фильтром.

Масляные фильтры. Качество масла в двигателе не остается постоянным, так как масло засоряется мелкой металлической пылью, появляющейся в результате износа деталей, частицами нагара, образовывающегося в результате сгорания его на стенках цилиндров. При высокой температуре деталей масло коксуется, образуются смолы и лакообразные продукты. Все эти примеси являются вредными и для их удаления применяют масляные фильтры. На двигателях ЗиЛ-130 установлен фильтр центробежной очистки с реактивным приводом. Фильтр состоит из корпуса с осью, где на подшипнике размещен - ротор с колпаком. Снизу ротора размещены два жиклера с отверстиями, направленными в разные стороны, и фильтрующая сетка. Колпак закреплен на оси ротора при помощи гайки и закрыт сверху неподвижным кожухом с барашковой гайкой. Ротор вращается под действием струй масла, выбрасываемого под давлением через два жиклера.

Масляный радиатор. В жаркое время года и при эксплуатации автомобиля в тяжелых дорожных условиях температура масла настолько повышается, что оно становится очень жидким и давление в системе смазки падает. Для охлаждения масла и предотвращения его разжижения в систему смазки двигателей включен масляный радиатор, который состоит из двух бачков и горизонтальных трубок, расположенных между ними. Для увеличения поверхности охлаждения и повышения жесткости радиатора трубки скреплены металлическими ребрами. На автомобиле ЗИЛ-130 масляный радиатор выполнен в виде трубчатого змеевика с оребрением для увеличения поверхности теплоотдачи. Масляный радиатор оказывает сравнительно небольшое сопротивление прохождению масла, в результате чего давление в системе может снизиться и подача масла к трущимся поверхностям уменьшится. Для предотвращения этого явления масляный радиатор двигателя включается краном, перед которым установлен предохранительный клапан, перекрывающий доступ масла в радиатор при понижении давления в системе ниже 0,1 МПа.

Маслопроводы выполнены в виде латунных или прорезиненных трубок, соединяющих отдельные участки системы смазки и каналов, высверленных в блоке цилиндров, коленчатом валу, шатунах, осях коромысла, в коромыслах, корпусах фильтров и др.

Маслоналивные патрубки расположены сверху или сбоку двигателя и соединены с поддоном картера непосредственно через маслоналивную трубку. Маслоналивные патрубки имеют воздушные фильтры. Контроль за уровнем масла в двигателе осуществляют масломерной линейкой, имеющей отметки «О» и «Полно». Необходимо следить, чтобы уровень масла был у отметки «Полно».

Вентиляция картера двигателя, В картере работающего двигателя через зазоры между зеркалом цилиндра и кольцами проникают пары топлива и отработавшие газы. Пары топлива конденсируются и разжижают смазку, а отработавшие газы, содержащие в себе пары воды и сернистые соединения, также отрицательно влияют на качество масла и уменьшают срок его службы. Удаляют прорвавшиеся в картер пары топлива и газы при помощи системы вентиляции картера.

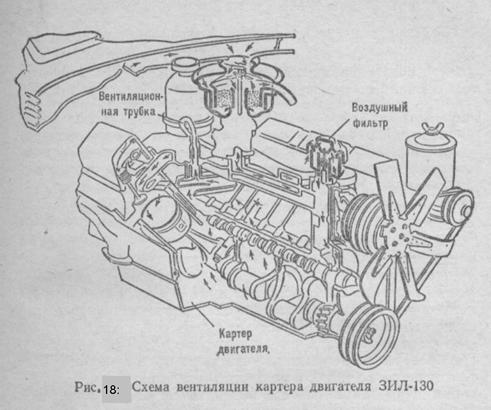

В двигателе ЗИЛ-130 применена принудительная вентиляция картера (рис.3). Чистый воздух попадает в картер двигателя через воздушный фильтр, объединенный с маслоналивным патрубком. Из патрубка воздух попадает в картер распределительных шестерен и в картер двигателя. Отсасываемый воздух проходит через уловитель, где отделяются частицы масла, затем через клапан и трубку попадает в центральную часть впускного трубопровода. При работе двигателя с прикрытым дросселем под действием большого разрежения во впускном трубопроводе клапан поднимается, верхняя ступенчатая часть клапана входит в отверстие штуцера и уменьшает проходное сечение канала.

Это сделано для того, чтобы уменьшить подсос постороннего воздуха и дать возможность двигателю устойчиво работать на холостом ходу. При работе с полностью открытым дросселем разрежение во впускном трубопроводе падает и клапан под действием собственного веса опускается вниз, открывая полностью проходное сечение канала.

Охрана труда

1.ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

К самостоятельной работе по замене масла в автомобиле допускаются лица старше 18 лет, не имеющие противопоказаний по состоянию здоровья, вводный инструктаж по охране труда, первичный инструктаж на рабочем месте, обученные безопасным методам работы, имеющие соответствующую квалификацию и прошедшие проверку знаний по охране труда.

При выполнении работ по замене масла в автомобиле необходимо знать, что наиболее опасными и вредными производственными факторами, действующими на работника при проведении работ, являются: падение вывешенного автомобиля на подъемнике, что может привести к травмированию; применение неисправного оборудования, инструмента и приспособлений приводит к травмированию; недостаточная (избыточная) освещенность вызывает ухудшение (перенапряжение) зрения, усталость; пониженная (повышенная) температура воздуха рабочей зоны; воздействие электрического тока при применении электроинструмента; воздействие масла повышенной температуры. Работник при выполнении работ по замене масла в автомобиле должен знать и уметь оказывать первую доврачебную помощь пострадавшему при несчастных случаях, соблюдать правила пожарной безопасности, уметь пользоваться средствами пожаротушения.Курить разрешается только в специально отведенных местах. При выполнении работ по замене масла в автомобиле работник должен соблюдать следующие правила: не допускать загазованности и запыленности на рабочих местах; случайно разлитые нефтепродукты немедленно удалять;

спецодежду необходимо содержать в чистоте и исправности, своевременно сдавать в стирку, ремонт. Стирать спецодежду легковоспламеняющимися и горючими жидкостями запрещается. Перед приемом пищи, курением и по окончании работы необходимо мыть руки мылом. Принимать пищу в производственных помещениях запрещается. Прием пищи должен производиться в специальном помещении.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

Проверить исправность и надеть специальную одежду, спецобувь, подготовить другие необходимые для работы средства индивидуальной защиты. Осмотреть и подготовить свое рабочее место, убрать лишние предметы, не загромождая при этом проходы. Проверить наличие и исправность инструмента, приспособлений, при этом: гаечные ключи не должны иметь трещин и забоин, губки ключей должны быть параллельни не закатаны; раздвижные ключи не должны быть ослаблены в подвижных частях; рукоятки молотков и кувалд должны иметь гладкую поверхность;

ударные инструменты не должны иметь трещин, заусениц и наклепа;

электроинструмент должен иметь исправную изоляцию токоведущих частей и надежное заземление. Проверить состояние пола на рабочем месте. Пол должен быть сухим и чистым. Перед использованием переносного светильника необходимо проверить наличие защитной сетки, исправность шнура и изоляционной резиновой трубки. Переносные светильники должны включаться в электросеть с напряжением не выше 42 В.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

Приступать к замене масла в автомобиле работник должен только после того, как автомашина будет очищена от грязи (снега) и вымыта. После постановки автомобиля для замены масла необходимо проверить его торможение стояночным тормозом, отключение зажигания, установление рычага переключения передач (контролера) в нейтральное положение, наличие противооткатных упоров (башмаков) не менее двух под колеса.. Во время производства работ по замене масла в автомобиле пользоваться открытым огнем и курить запрещается. Работы по замене масла в автомобиле снизу вне смотровой канавы, эстакады или подъемника производить только на лежаке. Для безопасного перехода через смотровые канавы, а также для работы спереди и сзади автомобиля необходимо пользоваться переходными мостиками, а для спуска в смотровую канаву – специально установленными для этой цели лестницами. Все работы по замене масла в автомобиле необходимо производить при неработающем двигателе.

Перед пуском двигателя следует убедиться в отсутствии людей под автомобилем, вблизи вращающихся частей двигателя и в установлении рычага переключения передач (контролера) в нейтральное положение. Слив отработанного масла из двигателя автомобиля необходимо производить в специальную тару, исключая его разбрызгивание и перетекание. Удалять разлитое масло или топливо необходимо с помощью песка или опилок, которые затем собрать в металлические ящики с плотно закрывающимися крышками, установленные вне помещения. Необходимо правильно подбирать размер гаечного ключа, преимущественно пользоваться накидными и торцевыми ключами, а в труднодоступных местах – ключами с трещотками или шарнирной головкой. При работе электроинструментом напряжением более 42 В необходимо пользоваться защитными средствами (диэлектрическими резиновыми перчатками, калошами, ковриками), выдаваемыми совместно с электроинструментом. Подключать электроинструмент к сети при неисправном штепсельном разъеме запрещается. При прекращении подачи электроэнергии или перерыве в работе необходимо отсоединять электроинструмент от электросети. Использованный обтирочный материал необходимо убирать в специально установленный для этой цели металлический ящик с плотно закрывающейся крышкой. При попадании на спецодежду бензина (другой легковоспламеняющейся жидкости), запрещается пользоваться открытым огнем, курить.

Работнику при замене масла в автомобиле ЗАПРЕЩАЕТСЯ:

выполнять работы под автомобилем или агрегатом, вывешенном только на подъемном механизме (кроме стационарных электрических подъемников) без подставки козелков или других страхующих устройств;

использовать случайные подставки и подкладки вместо специального дополнительного упора; работать с поврежденными или неправильно установленными упорами; переносить электрический инструмент, держа его за кабель, а также касаться рукой вращающихся частей до их остановки; хранить на рабочем месте промасленные обтирочные материалы; хранить чистые обтирочные материалы вместе с использованными; мыть агрегаты, узлы, детали автомобиля легковоспламеняющимися жидкостями; загромождать проходы и выходы из помещений материалами, оборудованием, тарой и т.п.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

По окончании работы работник обязан: отключить от электросети электрооборудование; привести в порядок рабочее место; убрать приспособления, инструмент в отведенное для них место; снять, осмотреть спецодежду, спецобувь и убрать в специальный металлический шкаф; вымыть лицо и руки с мылом или принять душ. Обо всех недостатках, обнаруженных во время работы, известить своего непосредственного руководителя.