Шпинтонное подвешивание является более прогрессивным видом надбуксового подвешивания. Здесь нет поводков, а роль передающего элемента тяговых и тормозных нагрузок отводится (на одно колесо) двум шпинтонным узлам.

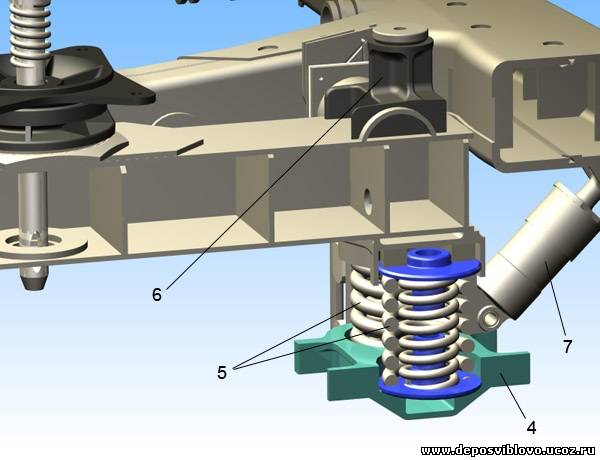

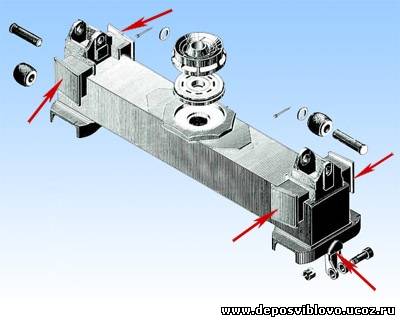

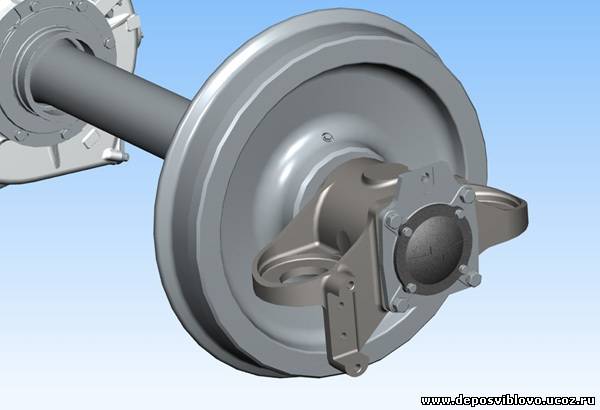

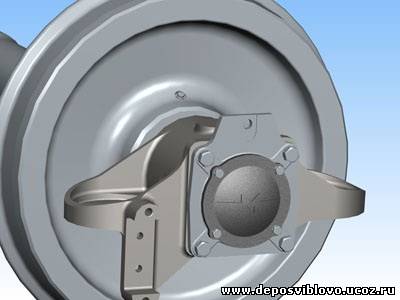

Рис. 5.7. Общий вид шпинтонного узла.

Шпинтон представляет собой круглый стальной стержень. В верхней части (там, где он запрессован во втулку) шпинтон имеет переменное сечение (как и сама втулка), а в нижней (рабочей) части у шпинтона постоянное сечение диаметром 50 мм.

В динамике движения рама тележки совершает колебательные движения относительно колесных пар, что соответствует возвратно-поступательным перемещениям шпинтона относительно пластмассовой втулки.

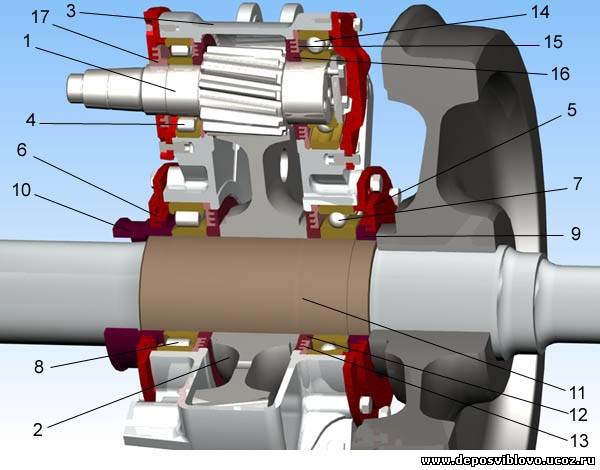

Рис. 5.8. Составные элементы подвешивания на один узел.

1 - защитный колпак в нижней части стакана с удерживающим хомутом (16); 2 - резиновая прокладка; 3 - нижняя опора пружины с установленным под ней резиновым кольцом; 4 - пластмассовая втулка; 5 - стакан; 6 - однорядная цилиндрическая пружина; 7 - верхняя опора пружины с установленным над ней резиновым кольцом; 8 - шпинтон, запрессованный во втулку; 9 - стопорная планка; 10 - фиксирующий болт; 11 - накидная гайка; 12 - защитный чехол; 13 - специальная гайка; 14 - нижняя опора пружины; 15 - резиновая втулка;

Для защиты трущихся поверхностей (внешней – шпинтона и внутренней – пластмассовой втулки) от попадания абразивных частиц применяются защитный чехол (12) и защитный колпак (1).

Работа шпинтонного узла

1. Передача вертикальной нагрузки:

• Продольная балка рамы тележки;

• Запрессовочная втулка;

• Резиновое кольцо;

• Вверхняя опора пружины;

• Пружина;

• Нижняя опора пружины;

• Резиновое кольцо;

• Крыло буксы;

• Букса (корпус буксы);

2. Передача горизонтальных усилий:

• Корпус буксы;

• Крыло буксы;

• Нижняя опора пружины;

• Резиновая втулка;

• Стакан;

• Пластмассовая втулка;

• Шпинтон;

• Запрессовочная втулка;

• Продольная балка рамы тележки;

Неисправности узла - появление трещин в продольных балках рамы тележки.

Демонтаж шпинтонного узла

При демонтаже тележки вагона после снятия тяговых двигателей и другого оборудования производят подъем рамы тележки при помощи кран-балки - то есть отделение рамы от колесных пар.

Рис. 5.9. Демонтаж шпинтонного узла.

Для того, чтобы снять с крыльев букс все шпинтонные узлы в сборе в нижнем конце каждого шпинтона (1) по центру имеется технологическое резьбовое отверстие (3), в которое вворачивается демонтажный болт (5), имеющий снизу упорную шайбу (6). Этой шайбой при подъеме рамы тележки вместе со шпинтоном болт упрется в стакан (4) и вместе с пластмассовой втулкой (2) и другими элементами весь шпинтонный узел отделяется от крыла буксы.

После установки рамы на тумбы идет разборка шпинтонных узлов после снятия демонтажных болтов.

Примечание:

Все вышеизложенное возможно только после ослабления хомута и снятия защитного колпака со стакана, так как колпак ограничивает подход снизу к самому шпинтону.

Центральное подвешивание

Центральное подвешивание предназначено для подрессоривания кузова вагона относительно рамы тележки.

Кузов опирается на две тележки через пятниковые устройства, расположенные на центральных балках.

Центральная балка (брус) устанавливается в проеме между поперечными балками (3) рамы тележки. На центральной балке (1), через резинометаллический амортизатор, установлен подпятник (4). По краям балки установлены роликовые или плоские скользуны (2) для ограничения раскачивания кузова.

Плоские скользуны (6) ограничивают перемещение бруса между поперечными балками.

Рис. 5.10. Внешний вид центральной балки на раме тележки.

1 - центральная балка; 2 - роликовый скользун; 3 - поперечные балки; 4 - подпятник;

5 - узлы крепления тягового двигателя; 6 - плоские скользуны;

Пятниковая опора состоит из пятника (3), подпятника (4) с резинометаллическим амортизатором (5), шкворня (6) с чекой (7) и пружиной. Пятник изготовлен из стального литья и представляет собой часть выпуклой сферы (1) с фланцем (2) для крепления к шкворневой балке рамы кузова (рис. 5.14)

Подпятник также представляет собой часть сферы, только вогнутой (в виде чаши). В середине сферы в нижней части подпятника имеется центрирующий выступ, который входит в отверстие резинового амортизатора, размещенного в специальном гнезде центральной балки.

Резиновый амортизатор подпятника представляет собой резиновую шайбу, армированную с обеих сторон для предохранения от изнашивания стальными листами. Толщина амортизатора 36 - 30 мм.

Примечание:

Сфера пятника пустотелая, усиленная шестью ребрами жесткости. В пустотелую часть заливается жидкая смазка, для поступления которой в подпятник, в пятнике имеется шесть отверстий. Для удержания смазки рабочая поверхность подпятника имеет кольцевые и радиальные канавки.

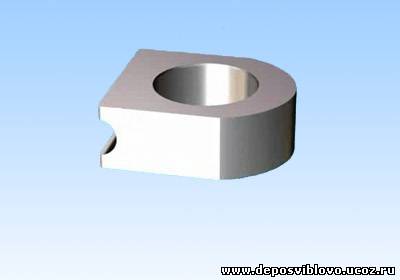

Рис. 5.11. Пятник.

Рис. 5.12. Подпятник.

Рис. 5.13. Амортизатор.

Рис. 5.14. Схема соединения кузова с тележкой.

1 - сфера пятника; 2 - фланец для крепления к шкворневой балке; 3 - пятник;

4 - подпятник; 5 - резиновый амортизатор; 6 - шкворень; 7 - чека шкворня;

Внешний вид центрального подвешивания

Рис. 5.15. Центральное подвешивание. Общий вид.

Более подробное изображение составных элементов подвешивания приводится на рис. 5.17, рис. 5.18, рис. 5.19 и рис. 5.20.

Примечание:

Два гидрогасителя шарнирно связывают центральную балку с рамой тележки.

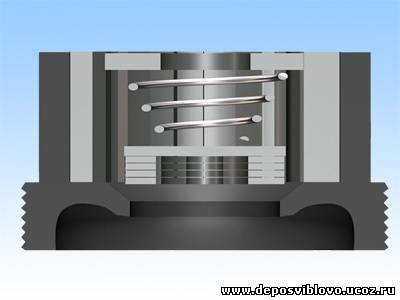

Пружины подвешивания - двухрядные, то есть одна пружина меньшего диаметра (внутренняя) находится внутри пружины большего диаметра (внешней). Зазор между витками должен быть 3-5 мм. При этом внутренняя пружина является направляющей для внешней.

Рис. 5.16. Центральная балка и ее элементы.

1 - центральна балка; 2 - валик ролика скользуна; 3 - ролик скользуна; 4 - шплинт;

5 - шайба; 6 - подпятник; 7 - резино-металлический амортизитор; 8,9 - болт и гайка крепления гидрогасителя; 10 - литые опоры для роликовых скользунов; 11 - центрирующая накладка; 12 - плоские скользуны; 13 - кронштейн гидрогасителя; 14 - опоры с круглыми гнездами для пружин;

Центральная балка опирается на четыре комплекта пружин, установленных в цилиндрических выемках поддонов. Между балкой и пружинами устанавливаются резиновые прокладки и верхние опоры пружин.

Рис. 5.17. Поддон с комплектом пружин.

1 - поддон-балансир; 2 - подвески; 3 - соединительный валик; 4 - комплект пружин;

Рис. 5.18. Комплект пружин.

По концам поддона имеются две массивные проушины с отверстиями под комбинированные валики поддона. На боковых плоскостях поддона прилито по два выступа, которыми в случае обрыва подвесок поддон ляжет на две предохранительные скобы. Скобы крепятся к специальным кронштейнам, закрепленным на поперечной балке рамы тележки. Применение цилиндрических пружин в центральном подвешивании улучшает динамику вагона, но имеет тот недостаток, что пружины плохо самоуспокаиваются. Для гашения вертикальных и горизонтальных колебаний кузова в центральном подвешивании установлено два гидравлических гасителя колебаний, размещенных между центральной балкой и продольной балкой рамы тележки под углом 35° к горизонту.

Составные элементы подвески

Рис. 5.19. Составные элементы подвески.

Рис. 5.20. Составные элементы подвески.

1 - четыре валика серег в поперечных балках; 2 - восемь рамок, соединяющих нижние и средние шарниры; 3 - четыре двухшарнирные серьги; 4 - два поддона, в гнезда которых установлены комплекты пружин; 5 - четыре комплекта двухрядных цилиндрических пружин с верхними и нижними опорами и резиновыми кольцами над верхними; 6 - роликовые или плоские скользуны; 7 - два гидрогасителя; 8 - восемь валиков в нижних и средних шарнирах подвески; 9 - центральная балка;

Подвеска состоит из четырех серег (3), висящих на седлообразных валиках (1), установленных по краям поперечных балок (2) рамы тележки. Поддоны подвешиваются к серьгам через установленные в них комбинированные валики (8) с помощью четырех рамочных подвесок (2).

Примечания:

Пружины с разной навивкой: внутренняя - левой (8,5 витков), а внешняя - правой (5,5 витков). Это сделано для того, чтобы витки одной пружины не попадали между витками другой при их совместной работе (особенно при изломе одной из них), а также для уменьшения разворачивающих моментов на верхней и нижней опорах пружин.

Цилиндричность пружин обусловлена их разрезом, который представляет собой цилиндр (в отличии, допустим, от конических пружин, разрез которых является конусом).

Применение резиновых колец связано с тем, что резина является хорошим поглотителем высокочастотных колебаний (вибрации).

Серьги - двухшарнирные, то есть имеют возможность совершать колебательные движения (качаться) на своих верхних валиках серег без сопротивления в двух взаимно перпендикулярных плоскостях - как вдоль пути, так и поперек пути. Это возможно из-за валика серьги, который имеет седловидную форму, а также из-за верхнего отверстия серьги (с меньшим радиусом), которое полностью соответствует профилю седла валика.

Рис. 5.21. Серьга центрального подвешивания.

Рис. 5.22. Валик центрального подвешивания.

Наклон серег необходим для обеспечения возврата поддона в нейтральное положение при раскачке подвески поперек пути. Наибольший угол отклонения от вертикали всей конструкции составляет (при любых эволюциях вагона) - 4°, что соответствует перемещению центральной балки в каждую сторону поперек пути - 25 мм. Учитывая, что зазор между торцами (с каждой стороны) центральной балки и продольными балками рамы тележки в состоянии покоя составляет - 40 мм, можно сделать вывод, что при любых эволюциях вагона исключаются какие-либо ударные контакты центральной балки с продольными.

Раскачка вдоль пути ограничивается зазорами между плоскими скользунами на поперечных балках рамы тележки и плоскими скользунами на центральной.

Рис. 5.23. Валик средних и нижних шарниров.

Рис. 5.24. Шайба - опора.

Валик для нижнего или среднего шарнира подвески (рис. 5.23) имеет с одного конца головку в виде опоры под рамку, а с другого - резьбовую часть, на которую в начале устанавливается шайба-опора, идентична головке, а затем уже накручивается гайка.

Все валики центрального подвешивания имеют каналы дл прохода смазки к трущимся поверхностям, а также прессмасленки для ее добавления (смазка - графитная, на основе графитного порошка).

В настоящее время происходит замена роликовых скользунов на центральной балке плоскими (чечевицеобразными). Это связано с быстрым старением обрезиненной части ролика и выходом его из строя, а также трудоемкостью процесса замены неисправного роликового скользуна новым без выкатки тележки из-под вагона.

На случай обрыва серег или рамок, а также излома валиков у центрального подвешивания имеется предохранение в виде четырех П-образных скоб, которые крепятся болтами к соответствующим кронштейнам на поперечных балках рамы тележки. Эти скобы проходят под предохранительными выступами поддонов с обеих сторон, и в случае указанных дефектов подвески поддон не упадет на путь (вместе с пружинами и частью подвешивания), а ляжет своими выступами на эти скобы. При этом расстояние между выступами поддона и деревянной накладкой на П-образной скобе должен быть в пределах 20±5 мм.

Рис. 5.25. Предохранительная скоба.

Последняя крепится к скобе двумя хомутами и применяется для быстрого обнаружения и оперативного вмешательства при наличии дефектов в подвеске, так как даже при мимолетном контакте выступов поддона с деревянной накладкой на ней остаются соответствующие вмятины, которые легко обнаруживаются ремонтным персоналом.

Болты крепления П-образной скобы на срез не работают, так как в верхней части по концам она имеет завороты (заплечники), которыми скоба опирается на выемки кронштейнов крепления.

Центральная балка тележки

Центральная балка (центральный брус) располагается в центральном проеме и передает весовую нагрузку от кузова вагона с пассажирами на пружины центрального подвешивания и далее на поддоны (рис. 5.16).

Примечание:

Центральным проемом называется внутренний проем между двумя поперечными балками рамы тележки.

Центральная балка сварной конструкции, коробчатого сечения, изготовлена из стального листа толщиной 10 мм и приваренных к ней литых деталей. Имеет четыре полки - две боковые, верхнюю и нижнюю. На верхней полке по концам приварены литые опоры для роликовых или плоских скользунов, а по центру - центрирующая накладка с круглым гнездом для установки в него резино-металлического амортизатора, на который сверху укладывается подпятник.

Рис. 5.26. Ролик скользуна.

Рис. 5.27. Валик ролика скользуна.

Рис. 5.28. Плоский скользун.

Рис. 5.29. Центральная балка с пятником и подпятником.

1 - подпятник; 2 - резинометаллический амортизатор; 3 - круглое гнездо;

4 - центрирующая накладка; 5 - опора для скользуна; 6 - кронштейн гидрогасителя;

7 - прилив с круглыми гнездами; 8 - плоские скользуны;

К нижней полке привариваются два прилива с круглыми гнездами для опоры балки на комплекты пружин, а по торцам - два кронштейна дл крепления гидрогасителей.

На боковых полках с двух сторон приварены четыре плоских скользуна, которые ориентируют балку в центральном проеме и служат для передачи тяговых и тормозных усилий. Через центр верхней и нижней полок проходит сквозное отверстие под предохранительный шкворень.

Работа центрального подвешивания

Рис. 5.30. Работа центрального подвешивания.

1. Передача вертикальной (весовой) нагрузки:

• Центральная балка (7);

• Резиновые кольца (8);

• Верхние опоры пружин (9);

• Комплекты пружин (10, 11);

• Нижние опоры пружин (12);

• Поддоны (13);

• Валики нижних шарниров (6);

• Рамки (5);

• Валики средних шарниров (4);

• Серьги (3);

• Валики серег (1);

• Поперечные балки (2);

• Продольные балки рамы тележки (14);

Примечания:

Передача динамических ударных усилий, возникающих при движении вагона от контакта колес с ходовыми рельсами (допустим - проезд стрелочного перевода) происходит по тем же самым элементам подвешивания, но только в обратной последовательности - от продольных балок рамы тележки на центральную.

То же касается надбуксового подвешивания, а также других узлов подвагонного оборудования, несущих на себе весовую нагрузку, как от собственной массы, так и от веса полезной загрузки.

2. Передача горизонтальной нагрузки (тяговых или тормозных усилий):

• Продольные балки рамы тележки (14);

• Поперечные балки (2);

• Плоские скользуны на поперечных балках (15);

• Плоские скользуны на центральной балке (16);

• Центральная балка тележки (7);

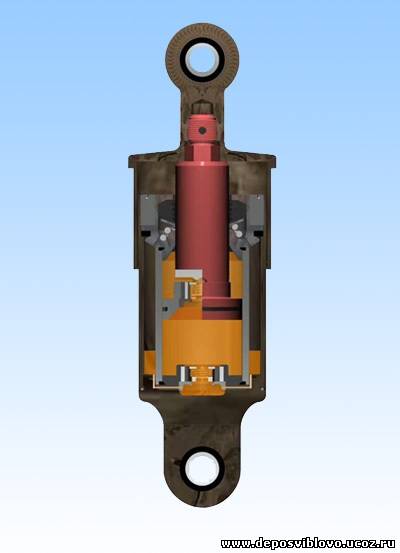

Гидравлический гаситель колебаний

Гидравлический гаситель колебаний предназначен для гашения долго не затихающих горизонтальных и вертикальных колебаний кузова вагона на пружинах центрального подвешивания после прекращения действий внешних возмущений (проезд стрелочных переводов, кривые участки или неровности пути и т.д.). Пружины центрального подвешивания обладают большой чувствительностью и гибкостью, и если бы не было гидрогасителей, кузов вагона еще долго совершал бы колебательные движения в вертикальной и горизонтальной плоскостях.

Гасители расположены под углом 35° к горизонтальной плоскости, при этом их верхние головки крепятся к соответствующим кронштейнам на продольных балках рамы тележки, а нижние головки - к кронштейнам на центральной. Соединение головок с кронштейнами производится при помощи валиков с использованием резинометаллических втулок.

Примечания:

Последняя представляет собой два стальных кольца (внешнее и внутреннее), вставленные одно в другое, между которыми находится слой плотной резины. В роли внешнего кольца может выступать часть металлического корпуса механизма.

Соединение узлов подвагонного оборудования с несущими конструкциями с использованием резинометаллических втулок применяется в подвеске элементов и других видов оборудования: редукторов, тяговых двигателей, электрокомпрессоров и др., работа которых связана с тяжелыми условиями их эксплуатации.

Рис. 5.31. Общий вид гасителя.

Рис. 5.32. Гидравлический гаситель. Разрез.

1 - наружный кожух; 2 - шток; 3 - гайка; 4 - сальник; 5 - Фасонная тарельчатая шайба;

6 - резиновое уплотнительное кольцо; 7 - крышка; 8 - резиновая уплотнительная прокладка;

9 - рабочий цилиндр; 10 - наружный цилиндр; 11 - чугунное уплотнительное кольцо;

12 - нижний клапан; 13,17 - нижняя и верхняя головки; 14 - пружина;

15 - нажимная шайба; 16 - крышка; 18 - стальная втулка;

Гаситель колебаний является демпфером телескопического типа (то есть меняющего свою длину в зависимости от хода сжатия или растяжения гасителя), действующего по принципу дросселирования, то есть перетекания рабочей жидкости из одной полости в другую через калиброванные каналы с сопротивлением и определенным давлением.

Составные элементы гидрогасителя

• Рабочий цилиндр с нижним клапаном.

• Поршень со штоком и верхним клапаном в поршне.

• Дополнительный цилиндр с нижней головкой.

• Верхняя головка с крышкой и предохранительным кожухом.

• Детали крепления и уплотнения (кольцо на поршне, резиновые прокладки, манжеты и т.д.).

Нижний клапан в рабочем цилиндре и верхний клапан в поршне за исключением количества регулируемых пластин абсолютно одинаковы и состоят из следующих элементов:

Рис. 5.33. Нижний клапан амортизатора.

1 - корпус; 2 - упорная пластина; 3 - пружина; 4 - стакан; 5 - опорная шайба;

6 - дроссельная прокладка; 7 - набор из регулировочных пластин; 8 - закрепительная гайка;

Рис. 5.34. Разрез клапана амортизатора.

Особенностью клапана является то, что он может дросселировать рабочую жидкость в любом направлении. Так, при движении жидкости сверху вниз, она через отверстия в опорной шайбе (5) отжимает дроссельную прокладку (6) с регулировочными пластинами (7) вниз благодаря тому, что закрепительная гайка (8) своей конусной поверхностью позволяет им отжиматься (то есть изгибаться вниз). При движении жидкости снизу вверх опорная шайба (5), поднимаясь вверх, сжимает пружину (3), и между отверстиями опорной шайбы и дроссельной прокладкой (6) также создаются калиброванные каналы.

Рис. 5.35. Элементы клапана амортизатора.

Примечание:

Регулировочные пластины состоят из набора от 8 до 12 штук и с толщиной каждой 0,18 - 0,2 мм. При изменении их количества в стакане клапана меняется сила сопротивления гидрогасителя перетеканию рабочей жидкости через пластины клапанов.

Технические данные гидрогасителя

• Сила сопротивления при сжатии 400 - 440 кг, а при растяжении 360 - 400 кг;

• Максимальный ход поршня - 80 мм, рабочий - 25 мм;

• Расчетная частота колебаний - 50 в минуту;

• Количество рабочей жидкости - 0,5 литра;

• Вес в сборе - 13 кг;

Для рабочей жидкости применяется приборное масло (МВП), веретенное (И-20) или авиационное (АМГ-10).

Элементы гидрогасителя

Рис. 5.36. Элементы гидрогасителя.

1 - крышка; 2 - верхняя головка; 10 - поршень со штоком и деталями верхнего клапана (в поршне); 12 - рабочий цилиндр с деталями нижнего клапана; 16 - дополнительный цилиндр с нижней головкой; 24 - предохранительный кожух; Детали крепления и уплотнения:

3 - резинометаллические втулки; 4,21,13 - уплотнительные кольца; 5 - резиновая манжета;

6 - нажим; 7 - гайка; 9 - поршневое кольцо; 20 - пружина; 22 - крышка рабочего цилиндра; 23 - шплинт; Детали нижнего и верхнего клапанов:

8 - пружина; 11 - корпус клапана; 14 - закрепительная гайка; 15 - стакан; 17 - опорная шайба; 18 - дроссельная прокладка; 19 - упорная пластина-звездочка;

Примечание:

Корпусом верхнего клапана является поршень.

Работа гидрогасителя

1. При сжатии.

Происходит уменьшение длины гидрогасителя.

При этом поршень, перемещаясь по рабочему цилиндру вниз, заставляет давление жидкости в подпоршневой полости повыситься, и жидкость через клапан в поршне начинает перетекать с сопротивлением в надпоршневую полость. Так как в этой полости находится массивный шток, вся жидкость, перетекающая из-под поршня, не в состоянии уместиться в ней, что ведет к быстрому повышению давления жидкости под поршнем. В этот момент через клапан в рабочем цилиндре избыток жидкости из-под поршня начинает перетекать в дополнительную полость, частично заполняя ее.

Примечания:

Дополнительной полостью называется полость вокруг рабочего цилиндра между ним и дополнительным цилиндром;

При рабочем ходе поршня в 25 мм, на частоте колебаний более 50 в минуту сила сопротивления гидрогасителя может возрастать в несколько раз относительно расчетной;

Работоспособность гидрогасителя можно проверить, не снимая его с тележки. Для этого необходимо отсоединить верхнюю головку от кронштейна рамы, вставить ломик во втулку головки и, используя его как рычаг, произвести ручную прокачку гидрогасителя. При этом его шток после двух-трех ходов должен перемещаться туго и плавно, а не рывками и свободно;

Для получения одинаковой силы сопротивлени хода сжатия и растяжения должно быть соблюдено соотношение диаметров штока поршня и рабочего цилиндра гидрогасителя - D шт~=0,7 D цил.;

Установка гидрогасителей на вагон допускаетс с разностью их силовых характеристик не более 10%.

Рис. 5.37. Работа гидрогасителя.

2. При растяжении.

Происходит увеличение длины гидрогасителя. При этом поршень, перемещаясь по рабочему цилиндру вверх, заставляет давление жидкости в надпоршневой полости повыситься, и жидкость через клапан в поршне начинает перетекать с сопротивлением в подпоршневую полость. Так как ее количество над поршнем слишком мало из-за массивного штока - жидкости не хватает, чтобы наполнить всю подпоршневую полость, и это ведет к быстрому понижению давления в ней. В этот момент через клапан в рабочем цилиндре недостаток жидкости из дополнительной полости, частично освобождая ее, начинает перетекать в подпоршневую, ликвидируя этот недостаток.

Каждый гидрогаситель в процессе изготовления и при ревизии подвергается испытаниям со снятием диаграмм изменений усилий сжатия и растяжения. После данных стендовых испытаний убеждаются в отсутствии течи масла путем выдержки гидрогасителя в горизонтальном положении в течение суток. Течь масла не допускается. Срок ревизии - каждые 6 месяцев.

Неисправности гидрогасителя

• Течь масла между предохранительным кожухом и дополнительным цилиндром по причине негерметичности уплотнителей.

• Засорение клапанов.

• Износ поршневого кольца.

• Заклинивание поршня.

• Срыв резьбы соединения верхней головки со штоком поршня.

• Разрушение резино-металлических втулок на обеих головках.

Наиболее вероятные места трещеобразований

рис. 5.38. Наиболее вероятные места трещеобразований.

рис. 5.39. Наиболее вероятные места трещеобразований.

Примечания:

Этими местами (помечены стрелками) являются:

• Плоские скользуны на центральной балке,

• Кронштейны крепления гидрогасителей,

• Витки, как внутренних, так и внешних пружин.

Все обнаруженные трещины в любом подвагонном оборудовании обозначаются белой краской или мелом для их быстрого повторного нахождения с целью проведения ремонта или выбраковки.

Колёсные пары

Колёсные пары воспринимают нагрузку вагона и направляют его по рельсовому пути.

Колёсные пары испытывают наряду с постоянно действующей нагрузкой от веса вагона и пассажиров также и дополнительные динамические усилия - вертикальные удары от стыков и неровностей пути и горизонтальные усилия при прохождении кривых участков пути.

Колёсные пары являются одними из основных узлов ходовых частей и всего подвагонного оборудования.

Рис. 6.1. Колёсная пара.

Классификация колёсных пар

На вагонах метрополитена применяются следующие колесные пары (в зависимости от конструкции колеса):

• Колёсные с цельнокатаными колесами.

• Колёсные пары с подрезиненными колесами.

Рис. 6.2. Колесная пара с цельнокатаными колесами.

Рис. 6.3. Колесная пара с подрезиненными колесами.

На вагонах метрополитена применяются следующие колесные пары (в зависимости от конструкции соединения колесных пар с тележкой вагона):

• Колёсные пары с буксами для поводкового подвешивания.

• Колесные пары с буксами для шпинтонного подвешивания.

Рис. 6.4. Поводковое буксовое подвешивание.

Рис. 6.5. Шпинтонное буксовое подвешивание.

Элементы колёсной пары

Каждая колесная пара включает следующие элементы:

• Ось колёсной пары.

• Два подрезиненных или цельнокатаных колеса.

• Редукторный узел.

• Две буксы.

Ось колёсной пары

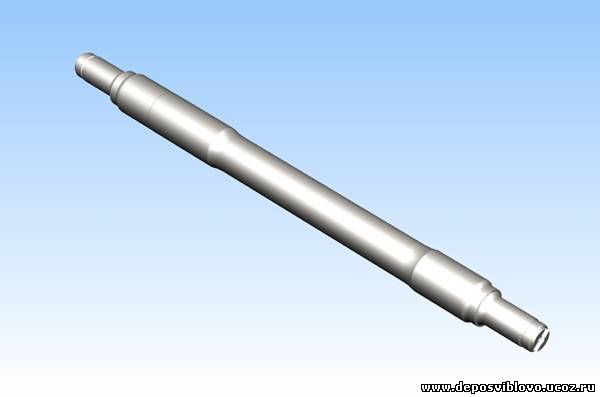

Рис. 6.7. Ось колёсной пары.

Ось представляет собой брус круглого сечения. Диаметр оси по ее длине неодинаков.

1 - резьбовые части; 2 - шейки оси; 3 - предподступичные части; 4 - подступичные части;

5 - средняя (межступичная) часть;

Рис. 6.8. Части оси.

На подступичные части напрессовывают колеса, поэтому, кроме напряжения, изгиба и кручения, они испытывают еще напряжение сжатия от напрессованных на них колесных центров. На предподступичные части насаживают в горячем состоянии лабиринтные кольца для уплотнения корпусов букс.

Концевые части оси - шейки воспринимают вертикальную нагрузку от веса вагона. На шейки в горячем состоянии напрессовывают внутренние кольца буксовых подшипников. Резьбовые части на концах оси предназначены для завинчивания осевых гаек, которыми закрепляют подшипники букс.

Для предотвращения концентрации напряжений все сопряжения участков одного диаметра с участками другого диметра выполняют плавными. Их называют галтелями.

Ось изготовливают из углеродистой стали марки Ос М (осевая метро) по ГОСТу 6690-53.

Заготовки осей (поковки) отковывают на молотах, причем уковка слитка металла должна быть пятикратной. Откованные заготовки подвергают нормализации (нагрев до температуры 870-890° С с последующим охлаждением.

Рис. 6.9. Клейма завода-изготовителя на заготовке оси.

Поковка должна иметь следующие клейма, которые наносятся на ось в горячем состоянии:

• Номер завода-изготовителя поковки.

• Номер оси.

• Номер плавки.

• Год изготовления поковки.

• Клеймо приемщика СПС.

Ось обрабатывают на токарном станке. Перед обработкой поковка должна быть проверена на ультразвуковом дефектоскопе. При наличии дефектов или при непрозвучивании поковка бракуется. Обработанную на токарном станке ось подвергают упрочняющей накатке роликами. Накатку производят двумя роликами высокой твердости.

Обработанная ось клеймится. Клейма ставят на торце первой шейки в одном из сегментов. Клейма содержат:

• Номер оси.

• Номер плавки металла.

• Две последние цифры года отковки оси.

• Месяц и две последние цифры года обработки оси.

• В основании паза под стопорную планку ставят клейма ставят клейма мастера ОТК и приемщика службы подвижного состава.

Рис. 6.10. Клейма оси.

Примечание:

Номер плавки металла необходимо иметь для того, чтобы в случае обнаружения на одной оси каких-либо дефектов металла, можно было бы взять под контроль все другие оси данной плавки.

Размеры основных элементов оси:

Рис. 6.11. Ось цельнокатанной колёсной пары.

Рис. 6.12. Ось подрезиненной колесной пары.

На средней части оси имеется керн глубиной 2 мм, относительно которого по специальным шаблонам определяются места расположения на оси того или иного элемента колесной пары при напрессовке.

Подрезиненное колесо

Рис. 6.13. Подрезиненное колесо.

Подрезиненное колесо состоит из следующих деталей:

• Колесный центр.

• Нажимной диск.

• Бандаж.

• 16 резиновых вкладышей.

• 8 шпилек.

• 8 болтов.

• 8 штифтов.

• 2 медных шунта.

Рис. 6.14. Детали подрезиненного колеса.

Колесный центр стальной литой, имеет нормальную или удлиненную ступицу и дисковую часть. В торце ступицы имеется 8 отверстий диаметром 26 мм для установки штифтов, фиксирующих нажимную шайбу, и восемь отверстий с резьбой М20, куда ввертываются болты крепления нажимного диска. На диске колесного центра выполнено восемь углублений для размещения резиновых вкладышей. Кроме того, имеется восемь сквозных отверстий для прохода шпилек.

Рис. 6.15. Колесный центр.

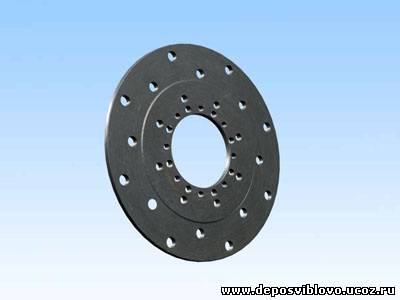

Центральный диск имеет дисковую часть толщиной 18 мм и обод для насадки на него бандажа. Обод проточен под «ласточкин хвост». В дисковой части выполнено восемь отверстий для прохода шпилек и восемь отверстий для центрирующих выступов вкладышей.

Рис. 6.16. Центральный диск.

Бандаж сажают на центральный диск в горячем состоянии с натягом 0,9-1,1 мм. Подобранный по натягу бандаж нагревают в индукционной печи до температуры 320° С.

Внутренний диаметр бандажа со стороны гребня имеет наклонную канавку для размещения укрепляющего кольца, а с противоположной стороны - буртик.

Нагретый бандаж укладывают гребнем вверх, в него опускают центральный диск и заводят укрепляющее кольцо в канавку бандажа. Концы кольца плотно пригоняют друг к другу и зачеканивают.

В случае ослабления посадки бандажа он удержится на центральном диске с одной стороны буртом, а с другой - укрепляющим кольцом. Качество посадки бандажа проверяют обстукиванием молотком. При ударе по кольцу оно не должно дребезжать, а при ударе по бандажу молоток должен издавать чистый звонкий звук и упруго отскакивать. При слабой посадке молоток вязнет и издает глухой звук. Для контроля за состоянием посадки в процессе эксплуатации на наружных гранях бандажа и центрального диска ставят контрольные риски, которые после окраски колеса окрашивают в красный цвет.

Допускаются в эксплуатацию колесные пары с проворотом бандажа не более 200 мм при условии, что бандаж после проворота имеет плотную посадку.

Рис. 6.17. Контрольные риски.

Нажимной диск представляет собой стальную шайбу, в которой высверлено восемь отверстий для прохода разьбовых частей шпилек, восемь отверстий для прохода штифтов, восемь отверстий для прохода болтов и восемь углублений под центрирующие выступы вкладышей.

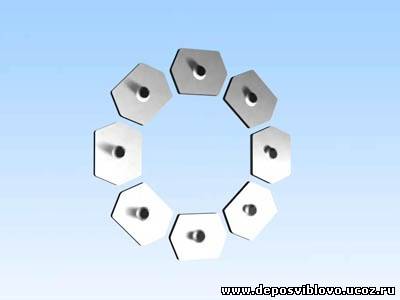

Резиновый вкладыш представляет собой плоский шестиугольник с двумя цилиндрическими выступами диаметром 32 мм в центре. Изготавливают вкладыш из специальной твердой резины формовым способом. С обеих сторон вкладыш имеет армировки из листовой стали толщиной 3 мм, которые привулканизированы к резине или ставятся на клею. Общая толщина вкладыша в свободном состоянии 26 мм (в сжатом - 24 мм).

Рис. 6.18. Резиновые вкладыши.

Выступы вкладышей служат только для их центровки и фиксации, а не для передачи нагрузки сдвига. Эта нагрузка передается на армировку вкладышей благодаря силе трения, возникающей между поверхностями дисков и армировок, в результате сжатия вкладышей. Кроме того, имеется восемь сквозных отверстий для прохода резьбовых концов шпилек.

Шпильки имеют на концах резьбу М 27x3, гладкую среднюю часть диаметром 28 мм и два буртика, расстояние между наружными гранями которых 66 мм. (Такое же, как расстояние от торца ступицы до дисковой части колесного центра).

Рис. 6.19. Нажимная шайба.

Штифты служат для предотвращения проворота нажимного диска относительно колесного центра и среза болтов крепления. Болты контрятся общей пластинчатой шайбой.

Для отвода тока от колеса в ходовой рельс, каждое колесо имеет два гибких медных шунта сечением 50 мм2, которые соединяют колесный центр с центральным диском.

Особенностью конструкции подрезиненного колеса является то, что колесный центр не соприкасается с бандажом или центральным диском, а как бы «висит» на резиновых вкладышах, которые, благодаря сильному сжатию, работают на сдвиг. Происходит перемещение слоев резины друг относительно друга.

Рис. 6.20. Работа подрезиненного колеса.

Цельнокатаное колесо

У цельнокатаных колес обод с гребнем, диск и ступица составляют одно целое. Изготавливают их из твердой углеродистой стали (типа бандажной) по особой технологии, заключающейся в нагреве заготовок до ковочной температуры 1300°, многократной обжимке под гидравлическими прессами и прокатке обода роликами на специальном колесопрокатном стане, в результате чего колеса приобретают высокую прочность.

Рис. 6.22. Первое цельнокатаное колесо.

Рис. 6.23. Второе цельнокатаное колесо.

В диске, имеющем конусообразную форму, просверливают два отверстия, при помощи которых колесо в процессе обработки приводят во вращение; они же служат для транспортировки колес и колесных пар. Механическую обработку колес производят двумя этапами.

Рис. 6.24. Цельнокатаное колесо. Разрез.

На первом этапе колесо подготавливают к посадке на ось, для чего в ступице обрабатывают торцы, растачивают отверстие, а также частично обрабатывают внутреннюю грань обода с целью выявления дефектов, выравнивания плоскости и получения точного места для установки запрессовочного шаблона.

Рис. 6.25. Обработка колеса.

На втором этапе обработку колес производят после их напрессовки на ось: сформированную колесную пару устанавливают на колесно-токарный станок для обточки колес по профилю и кругу катания и по размеру расстояния между внутренними гранями бандажей.

Преимуществами цельнокатаных колес являются:

• Увеличенная прочность колеса.

• Отсутствие насадного бандажа, что исключает работы по обточке, подбору натягов, нагреву, посадке, установке кольца и его завальцовке.

• Облегчение наблюдения за колесами в эксплуатации.

• Повышение безопасности движения, поскольку нет опасности проворота бандажа, ослабления посадки или разрыва бандажа.

• Снижение веса - примерно на 50 кг на одно колесо.

Буксовый узел

Буксы служат для передачи веса кузова с тележками на шейки осей колесных пар, а также тяговых и тормозных усилий от колесных пар на рамы тележек.

Буксы монтируются на шейках оси колесной пары. Они служат опорами для пружин надбуксового подвешивания, и через них передается усилие от веса кузова и пассажиров на ось колесной пары, колеса и далее на ходовые рельсы.

Рис. 6.38. Общий вид буксового узла.

В состав каждой буксы входят следующие элементы:

• Корпус.

• Два роликоподшипника.

• Большое и малое дистанционные кольца между подшипниками.

• Упорное кольцо.

• Осевая гайка.

• Стопорная планка.

• Упорная (крепительная) крышка.

• Контрольная (смотровая) крышка.

• Лабиринтовое кольцо (воротник буксы).

Примечания:

Роликоподшипники состоят из наружного кольца с сепаратором и роликами и внутреннего кольца, насаживаемого на шайбу в горячем состоянии.

Рис. 6.39. Буксовый узел. Разрез.

1 - стальной литой корпус; 2 - ролики; 3 - лабиринтный воротник; 4 - большое дистанционное кольцо; 5 - крепительная крышка; 6 - корончатая осевая гайка; 7 - шейка оси колесной пары; 8 - стопорная планка; 9 - внутреннее кольцо роликового подшипника;

10 - наружное кольцо роликового подшипника; 11 - малое дистанционное кольцо;

Внутри корпуса буксы размещены два цилиндрических роликовых подшипника, благодаря которым износ шейки колесной оси практически отсутствует, так как во время вращения оси трение происходит между роликами и наружными поверхностями внутренних колец подшипника, насаженных на шейку оси.

Рис. 6.40. Работа буксового узла.

Корпус буксы выполнен из стального литья. С боковых сторон к корпусу прилиты кронштейны - крылья. На левом и правом крыле каждой буксы прилит кронштейн для крепления бруса токоприемника. В крыльях предусмотрены сверху гнезда для установки пружин надбуксового подвешивания, а снизу простроганы гребенки для соединения с поводками.

Рис. 6.41. Корпус буксы, используемый при шпинтонном буксовом подвешивании.

Рис. 6.42. Корпус буксы, используемый при поводковом буксовом подвешивании.

В верхней части к корпусу буксы приварен штырь, который при сборке тележки входит в вертикальное отверстие продольной балки рамы тележки и должен обеспечивать связь колесной пары и рамы тележки при изломе поводков.

Редукторный узел

Редуктор предназначен для передачи крутящего момента с вала якоря тягового двигателя через карданную муфту на колесную пару с учетом имеющегося передаточного отношения.

Редуктор колесной пары одноступенчатый цилиндрический с косым зубом. Передаточное отношение редуктора 5,33. Монтируется он на удлиненной ступице или втулке колеса.

Рис. 6.43. Колесная пара в сборе. Разрез.

Тяговый редуктор состоит из следующих элементов:

• Большого зубчатого колеса (2), напрессованного на удлиненную ступицу или втулку первого колеса.

• Шестерни (1), выполненной заодно с валом и находящейся в зацеплении с зубчатым колесом.

• Двух больших подшипников - шарикового (7) и роликового (8), также напрессованных на удлиненную ступицу колеса или втулку (11).

• Двух больших лабиринтных крышек (5) и (6) с лабиринтными кольцами (9) и (10).

• Двух уплотнительных колец раздельной смазки (12) и (13), установленных с внутренней стороны больших подшипников.

• Двух малых подшипников - шарикового (14) и роликового (4), напрессованных на вал шестерни.

• Уплотнительных колец раздельной смазки (15) и (16), расположенных с внутренней стороны малых подшипников.

• Запорного лабиринтного кольца (17), установленного с наружной стороны малого роликового подшипника.

• Шайбы и трех болтов, крепящих малый шариковый подшипник.

• Крышек, прижимающих наружные кольца малых подшипников и тем самым фиксирующих малую шестерню в верхней половине корпуса редуктора.

• Верхней и нижней половины корпуса (3).

Рис. 6.44. Зубчатое колесо.

Рис. 6.45. Малая шестерня.

Рис. 6.46. Большие подшипники.

Тяговый редуктор имеет систему раздельной смазки. Она заключается в том, что полости подшипников заполняют густой смазкой ЛЗ-ЦНИИ, а в полость редуктора заливают жидкую смазку - нигрол, ТАП 15. Нижняя часть большого зубчатого колеса должна находиться в смазке.

Полости друг от друга отделены лабиринтными уплотнителями раздельной смазки. В процессе эксплуатации густую смазку дополняют с помощью шприцев через пресс-масленки, установленные в крышках редуктора.

Корпус редуктора представляет собой массивную коробку, состоящую из двух половин. Фланцы верхней и нижней половин соединены болтами

Рис. 6.47. Корпус редуктора.

Через люк в верхней половине корпуса редуктора осматривают зубья передачи и добавляют в редуктор смазку. Через люк на торцевой стенке нижней половины корпуса можно осматривать зубья большого колеса, а также сливать загрязненную смазку. В крышке люка имеется резьбовое отверстие для контроля объема смазки, заливаемой в редуктор. Отверстие закрывают пробкой, прикрепленной к корпусу редуктора цепочкой.

На боковой стенке верхней половины корпуса имеются два резьбовых отверстия; в одно из них ввертывают палец для крепления заземляющего устройства, а в другое - сапун. Сапун сообщает внутреннюю полость редуктора с атмосферой, что необходимо для предотвращения возможного выброса смазки через лабиринтные уплотнения под действием избыточного давления газов внутри редуктора, возникающего при его работе.

В верхней половине корпуса снаружи под валом шестерни имеется проушина для крепления редуктора к раме тележки, выполненная в виде двух толстых ребер с отверстиями под шариковые подшипники.

Зубчатая передача

На вагонах метрополитена применена одноступенчатая, цилиндрическая косозубая передача с эвольвентным профилем зуба 8º.

Рис. 6.48. Профиль зуба зубчатой передачи.

Рис. 6.49. Работа зубчатой передачи.

Косозубое зацепление обеспечивает работу передачи с меньшим шумом. Поскольку в зацеплении находятся одновременно не менее двух зубьев, нагрузка на каждый зуб уменьшается. Отрицательной стороной косозубой передачи является возникновение осевого смещения и торцевое давление, равное произведению окружной скорости на тангенс угла наклона зубьев, нагрузка на каждый зуб уменьшается.

Примечание:

Отрицательной стороной косозубой передачи является возникновение осевого смещения и торцевое давление, равное произведению окружной скорости на тангенс угла наклона зуба, поэтому наклон зуба ограничен величиной 8º. Профили рабочих поверхностей зубьев очерчены по эвольвенте - кривой, являющейся разверткой базовой окружности (эволюты). Преимуществом эвольвентного зацепления является простота изготовления зубчатых колес методом обкатки путем нарезания их червячными многозаходными фрезами.

Зубчатые колеса изготавливают цельноштампованными, а шестерни цельнокатанными, причем шестерня изготовлена как одно целое со своим валом. Зубья шестерни подвергают объемной закалке и шлифовке, а зубья зубчатого колеса оставляют сырыми. Это обеспечивает одинаковую долговечность зубчатой пары.

Формирование колесной пары

Формирование колесной пары - процесс комплектования и соединения отдельных элементов колесной пары в одно целое.

Формирование колесных пар производят в соответствии с "Инструкцией по освидетельствованию, формированию и ремонту колесных пар подвижного состава метрополитена". Формирование производят на 400-тонном горизонтальном гидравлическом прессе. Пресс оборудован манометрами для контроля величины прессового давления и записывающем индикаторным устройством, с помощью которого записывается диаграмма изменения давления при напрессовке. Диаграмма записывается в координатах: по вертикали - давление в тоннах, по горизонтали - длина напрессовываемого участка.

Примечание:

Кривая изменения давления на диаграмме должна быть слегка выпуклой вверх и постепенно возрастать до конечного давления, которое характеризует прочность соединения. При запрессовке колес давление 50-80 тонн (натяг 0,08-0,22 мм), при запрессовке зубчатого колеса давление 30-45 тонн (натяг 0,09-0,15 мм).

Перед запрессовкой необходимо зачистить посадочные поверхности колесных центров и оси и проверить на магнитном дефектоскопе ось и зубчатое колесо.

Рис. 6.50. Напрессовка зубчатого колеса.

Первым на ось напрессовывают первый колесный центр подрезиненного колеса с удлиненной ступицей (или втулку для цельнокатаного колеса). Затем удлиненную ступицу обрабатывают на токарном станке под посадку деталей редуктора и проверяют ее на магнитном дефектоскопе.

Рис. 6.51. Напрессовка колесного центра.

Сборка подрезиненного колеса

При сборке колеса колесный центр располагают горизонтально, вставляют в него шпильки и закрепляют их снизу гайками, законтренными попарно пластинчатыми дугообразными шайбами.

На внутреннюю плоскость диска колесного центра укладывают первый ряд резиновых вкладышей из восьми штук, так, чтобы их центрирующие выступы вошли в специальные углубления для них.

На вкладышах размещают центральный диск с посаженным на него бандажом.

На центральный диск укладывают второй ряд резиновых вкладышей и на них - нажимной диск.

На свободные концы шпилек навертывают гайки, причем навертывание гаек ведется по специальной крестообразной схеме, чтобы обеспечить равномерность затяжки.

Рис. 6.21. Сборка подрезиненного колеса.

Вкладыши каждого ряда сжимаются на 2мм, на что требуется усилие 50-60 тонн. Вкладыши в одно колесо и в колеса одной колесной пары подбирают одной группы твердости.

После затяжки гаек на шпильках в колесный центр завертывают монтажные болты и запрессовывают штифты. Затем монтажные болты необходимо убрать, поставить лепестковую шайбу и завернуть рабочие болты.

Недостатками подрезиненных колес являются:

• большое количество резьбовых соединениий, которые требуют повседневного контроля и ухода (ослабление болтов, шпилек и штифтов).

• возможен сдвиг вкладышей и отслоение резины вкладышей от армировок.

• наблюдается неравномерный прокат бандажа по кругу катания, что объясняется влиянием эластичных элементов (вкладышей), недостаточно качественным металлом бандажа и малым диаметром колес.

Монтаж буксы

Буксы монтируются на шейках оси колесной пары.

Процесс монтажа буксы можно разбить на три последовательных операции:

Сборка части деталей на шейку оси.

На предподступичнуючасть оси в горячем состоянии насаживают лабиринтное кольцо до упора ее бурта в торец предподступичной части. Затем вплотную к лабиринтному устанавливают разогретое внутреннее кольцо заднего роликоподшипника с буртом, ставят холодное малое дистанционное кольцо и разогретое внутреннее кольцо переднего роликоподшипника. Нагрев лабиринтного кольца и внутренних колец роликоподшипников ведут в горном воске-озокерите до температуры 110 - 120°С. Озокерит в дальнейшем предотвращает появление коррозии деталей. Посаженные на ось детали поджимают упорным кольцом и осевой гайкой и оставляют для остывания.

Рис. 6.55. Сборка деталей на шейке оси.

Сборка деталей в корпусе буксы.

В корпусе буксы собирают наружные кольца подшипников с сепараторами и роликами. Предварительно стенки корпуса смазывают тонким слоем смазки ЛЗ-ЦНИИ и на скользящей посадке опускают в него последовательно наружное кольцо с сепаратором и роликами переднего подшипника. В выточку горловины корпуса буксы на задней его стенке со стороны оси заводят войлочное уплотнение, а ролики подшипника закрывают смазкой ЛЗ-ЦНИИ.

Рис. 6.56. Корпус буксы с роликовыми подшипниками.

Совместный монтаж деталей, находящихся на шейке и в корпусе буксы, и окончательное закрепление буксы на оси.

Сняв осевую гайку и упорное кольцо, после остывания, одевают корпус буксы на шейку оси. После этого снова устанавливают упорное кольцо, выполняющее роль бурта для внутреннего кольца переднего подшипника, завертывают осевую гайку, ставят и закрепляют двумя болтами стопорную планку.

Рис. 6.57. Букса в сборе без крышки.

Рис. 6.58. Проволочная "восьмерка" для законтривания болтов.

Болты крепления планки стопорят проволочной скруткой в виде восьмерки.

Буксу закрывают сначала крепительной упорной крышкой, выступ которой закрепляет наружные кольца подшипников, а затем контрольную крышку, предварительно добавив смазку. Общее количество смазки ЛЗ-ЦНИИ, закладываемой в буксу, составляет около 1,6 кг.

Рис. 6.59. Буксовый узел в сборе.

Закрепление наружных колец подшипников в буксе определяют по наличию равномерного зазора между крепительной крышкой и торцом корпуса буксы (0,5 ÷ 3 мм). Болты, закрепляющие упорную крышку, попарно стопорят проволочными скрутками.

Примечание:

Правильность монтажа буксы проверяют по легкости проворота ее от руки. Разбег буксы вдоль оси должен быть 0,2 - 0,8 мм. Радиальный зазор в подшипниках допускается в пределах 0,08 - 0,3 мм.

Сборка редукторного узла

Монтаж большого редукторного узла выполняется в следующей последовательности:

• На удлиненную ступицу первого колесного центра (или втулку для цельнокатаного колеса) устанавливают лабиринтную крышку редуктора (в свободном состоянии), затем нагретые лабиринтное кольцо и шарикоподшипник. Вслед за подшипником устанавливается пара колец раздельной смазки.

• После остывания ступицы (втулки) до температуры окружающей среды на нее напрессовывают зубчатое колесо с натягом 0,09-0,15 мм под давлением 30÷45 тонн.

• Устанавливают вторую пару колец раздельной смазки и роликоподшипник.

• В нагретом состоянии насаживают запорное кольцо и свободно вторую лабиринтную крышку редуктора.

Примечание:

Нагрев подшипников, лабиринтных колец и запорного кольца ведут в трансформаторном масле до температуры 120°С.

Рис. 6.52. Колесная пара с зубчатым колесом.

После сборки деталей большого редукторного узла на ось напрессовывают второй колесный центр, предварительно подобранный по натягу.

Сборка малой шестерни:

• Собирают комплект малой шестерни с лабиринтовыми уплотнениями, шарикоподшипником и внутренним кольцом роликоподшипника.

• Шарикоподшипник закрепляется торцевой шайбой.

• Устанавливают в корпусе редуктора наружное кольцо роликоподшипника.

• Заводят через горловину корпуса собранный комплект малой шестерни.

• Закрепляют крышку со стороны шарикоподшипника.

• На вал шестерни со стороны конуса устанавливают запорное и лабиринтовое кольца.

• Закрепляют вторую крышку.

Рис. 6.53. Сборка малой шестерни.

Перед постановкой крышек в полости подшипников закладывают смазку ЛЗ-ЦНИИ.

Примечание:

Шарикоподшипник, внутреннее кольцо роликоподшипника и запорное кольцо нагревают в масле до температуры 100÷120°С.

Совместный монтаж большого и малого узлов производят следующим образом:

• Заводят под зубчатое колесо и устанавливают на деревянной подставке верхнюю половину корпуса редуктора.

• Затем смазывают фланцы корпуса невысыхающей пастой, ставят прессшпановые прокладки и устанавливают нижнюю половину корпуса редуктора на верхнюю и производят крепление с помощью болтов. Затем также на невысыхающей пасте устанавливают крышки большого узла и во все крышки ввертывают масленки.

Рис. 6.54. Сборка редуктора.

Примечание:

В редукторе применена раздельная система смазки, при которой подщипники работают на густой смазке ЛЗ-ЦНИИ, а зубчатые колеса на жидкой смазке - трансмиссионном масле (1,5 - 1,7 литра). Добавление смазки в подшипники в процессе эксплуатации производят через масленки в крышках подшипников. Заливка смазки или ее добавление для смазывания зубчатой передачи производится через пробку на лючке нижней половины корпуса редуктора. Пробка поставлена на дозированном уровне.

Осмотр зубчатой передачи производят через люк с круглой крышкой на верхней половине корпуса.

Подвеска корпуса редуктора

Подвешивание редуктора к раме тележки осуществляется сочлененной подвеской.

Назначение подвески - поддерживать вал ведущей шестерни редуктора на одном уровне с валом тягового двигателя.

Рис. 6.59. Подвеска корпуса редуктора.

Узел подвешивания редуктора состоит из штампованной серьги (9), подвесного стержня (7) с двумя гайками (4) и (6) и двумя резиновыми амортизаторами (5). Подвесной стержень соединен с серьгой с помощью шарового подшипника (8) марки ШС-40. При этом наружное кольцо шарового подшипника составляет одно целое с подвесным стержнем, а внутреннее его кольцо - одно целое с серьгой. Относительно друг друга стержень и серьга могут перемещаться по шаровой поверхности.

Рис. 6.60. Подвешивание редуктора.

В нижней точке серьгу соединяют с корпусом редуктора с помощью второго шарового подшипника. При этом внутреннее его кольцо составляет одно целое с корпусом редуктора, а наружное - одно целое с серьгой.

Корпус редуктора может поворачиваться на шаровом подшипнике во всех направлениях относительно оси колесной пары в зависимости от прогиба рессор буксового подвешивания.

Подвесной стержень (7) проходит сквозь отверстие в литом кронштейне, вваренном в поперечную балку рамы тележки. Кронштейн оканчивается плитой, наклоненной к горизонту под углом 18º. На такой же угол отклонена от вертикали осевая линия подвески, чем обеспечивается минимальное вертикальное расхождение между валами шестерни и тягового двигателя при просадке буксовых рессор.

Плита служит опорой для двух резиновых амортизаторов (5), расположенных на ней сверху и снизу и представляющих собой круглые резиновые шайбы. Резиновые амортизаторы обеспечивают смягчение вертикальных и боковых нагрузок, действующих на систему подвески редуктора и на кронштейн поперечной балки при прохождении неровностей пути.

К резиновым шайбам с обеих сторон привулканизированы стальные накладки, предохраняющие их от истирания. Амортизаторы прижимаются к плите двумя гайками: верхней (4) на меньшей резьбе и нижней (6) на большей резьбе стержня подвески. Затяжка гаек должна быть достаточной, но не чрезмерной, чтобы сохранить податливость резины.

Подбором длины хвостовиков гаек можно создать нужную степень затяжки резины и ограничить ее заданным значением. Для контроля степени затяжки гаек замеряют высоту амортизаторов в сборе, которая должна быть в пределах 94±1 мм. Гайки крепят шплинтами. Гайками регулируют положение редуктора, а также вала ведущей шестерни по высоте относительно вала тягового двигателя.

Примечания:

Чтобы поднять корпус редуктора необходимо отпустить нижнюю гайку и подтянуть верхнюю. Регулировка должна обеспечивать расположение вала шестерни на свободной (без кузова) тележке ниже вала тягового двигателя на 3 - 4 мм. Тогда при опущенном на тележку кузове этот размер уменьшится на 1 - 1,5 мм, а при полной нагрузке с пассажирами вал тягового двигателя окажется ниже вала шестерни на 1 - 1,5 мм.

Таким образом вал тягового двигателя при просадке рессор опускается на большую величину, чем вал редуктора. Это происходит потому, что подвеска редуктора занимает наклонное положение и в процессе просадки изменяется ее угол наклона.

Высота нижней точки корпуса редуктора над уровнем головок рельсов под тарой вагона при новых бандажах и колесах должна быть не менее 76 мм, а при предельно проточенных бандажах и колесах - не менее 45 мм.

Подвеска редуктора имеет предохранительное устройство, состоящее из кронштейна поперечной балки рамы тележки, предохранительной вилки (10), закрепленной на кронштейне через зубчатую нарезку на прилегающей плоскости и имеющей выемку, в которую с зазором входит выступ крышки редуктора. Зазор, необходимый для свободного поворота корпуса редуктора при прогибе рессорного подвешивания, регулируют путем перемещения предохранительной вилки.

Профиль катания колеса

Движение колесных пар по рельсовому пути происходит в сложных условиях. Поэтому большое значение придают правильному выбору профиля поверхности катания колес, чтобы он по возможности обеспечивал лучшие условия прохождения колесной пары по прямым и кривым участкам пути.

Рис. 6.26. Наименование частей бандажа.

1 - круг катания; 2 - поверхность катания; 3 - наружная фаска; 4 - наружная грань; 5 - упорный бурт; 6 - внутренняя поверхность; 7 - выточка для бандажного кольца; 8 - прижимной бурт; 9 - внутренняя грань; 10 - вершина гребня; 11 - гребень;

Поверхность катания колес вагонов метрополитена в средней (рабочей) части имеет коническую форму с уклоном 1:20, и затем на протяжении 30 мм до наружной плоскости колеса переходит в другую конусность 1:7.

Рис. 6.27. Профиль поверхности катания цельнокатаного колеса.

Рабочим диаметром колеса считают диаметр, замеренный в плоскости круга катания на расстоянии 70 мм от внутренней грани колеса, где расположен гребень. Гребень возвышается над точкой круга катания на 28 мм. Толщину гребня замеряют на расстоянии 18 мм от вершины. У новых гребней она равна 33 мм.

В процессе эксплуатации подвижного состава на поверхности катания колес могут появиться следующие дефекты:

• Прокат - естественное постепенное изменение профиля поверхности катания, заключающееся в появлении равномерного углубления-канавки по всей окружности колеса, вызванное износом и пластической деформацией металла.

• Местные выбоины - образуются при заклинивании колесной пары во время движения.

• Износ гребня - происходит в процессе эксплуатации вследствие трения его о головку рельса, главным образом на кривых и особенно при новых рельсах. В результате такого износа угол перехода поверхности катания к гребню углубляется в тело бандажа и от этого гребень становится тоньше, а