В зависимости от получаемых при переработке нефти продуктов существуют три варианта переработки нефти: топливный с получением моторного и котельного топлив; топливно-масляный, при котором получают топлива и смазочные масла, и нефтехимический (комплексный), при реализации которого получают не только топлива и масла, но и сырье для химической промышленности — олефины, ароматические и предельные углеводороды и др.

Для всех процессов переработки нефти характерна общность методов. Их можно разделить на две группы: физические и химические.

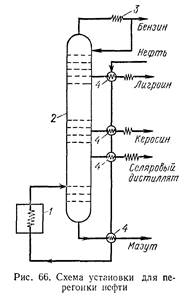

Аппаратура, применяемая для осуществления физических и химических процессов переработки нефти и нефтепродуктов, должна обеспечить, во-первых, нагревание до высокой температуры и, во- вторых, разделение получаемых продуктов. Для некоторых химических методов переработки, включающих каталитические процессы, необходимы контактные аппараты. Нагревание нефти или нефтепродуктов производится в трубчатых печах, где передача тепла осуществляется от греющих газов к перерабатываемому материалу через стенки радиантных труб. Разделение продуктов нефтепереработки производится ректификацией в ректификационных колоннах различных типов.

Каталитические процессы нефтеперерабатывающих установок осуществляются в контактных аппаратах различных конструкций. Как правило, катализатор в этих процессах очень быстро теряет активность, и потому контактные узлы включают контактные аппараты и регенераторы. Наряду с основными аппаратами на установках имеются теплообменники, конденсаторы, хранилища и т.д.

Общая схема переработки нефти представлена на рисунке 2.

Физические методы переработки заключаются в том, что из нефти или нефтепродуктов получаются индивидуальные углеводороды или чаще их смеси на основании разницы в их физических свойствах – температуре кипения, кристаллизации, растворимости и т.п. Наибольшее распространение получила так называемая прямая перегонка нефти и нефтепродуктов, основанная на разнице в температурах кипения отдельных фракций нефти.

При перегонке нефти получают фракции, или дистилляты:

| Дистиллят | Температура отбора, °С | Примерный выход от массы нефти, % |

| Бензин | До 170 | 14,5 |

| Лигроин | 160-200 | 7,5 |

| Керосин | 200-300 | |

| Газойль | 300-350 | 5,0 |

| Остаток-мазут | - | 55,0 |

Каждая из фракций в свою очередь может быть разогнана в более узких интервалах температур с получением различных сортов дистиллятов. Перегонку осуществляют под атмосферным давлением. Остаток после перегонки нефти – мазут может быть подвергнут фракционированию под вакуумом во избежание расщепления ув при высоких температурах. Дистилляты разгонки мазута являются сырьем для получения смазочных масел.

В н.в. нефть и мазут перегоняется на т.н. трубчатых установках, где протекают последовательно следующие процессы:

· Предварительный нагрев сырья за счет отнятия тепла от продуктов перегонки в теплообменниках

· Основной нагрев сырья в трубчатых печах

· Отделение образовавшихся паров от жидкого остатка

· Ректификация

· Конденсация

· Охлаждение продуктов перегонки в теплообменниках, где предварительно подогревается сырье.

Наибольшее распространение получили колонны с барботажными колпачками. Особенностью ректификационных колонн нефтеперерабатывающих установок является то, что они как бы представляют собой несколько поставленных друг на друга простых самостоятельных колонн с отбором по высоте жидкости. Жидкость поступает в расположенные вне колонны отпарные секции и обрабатывается в них паром. При этом получают пары низкокипящих фракций, возвращаемых в колонну, и жидкий нефтепродукт, или его дистиллят.

Перегонку нефти осуществляют в одноступенчатых установках и в двухступенчатых. Т.е. после разгонки сырой нефти, фракции дополнительно разделяют на ректификационных колоннах следующей ступени (чаще всего под вакуумом).

Выход бензинов при прямой гонке зависит от фракционного состава нефти и колеблется от 3 до 15%.

Бензины прямой гонки состоят в основном из парафиновых и нафтеновых ув. Октановое число таких бензинов составляет от 50 до 78. Добавка этиловой жидкости позволяет получить из них бензины с октановым числом до 87-95%.

Химические методы основаны на глубоких химических деструктивных превращениях, которые претерпевают углеводороды, содержащиеся в нефти или нефтепродуктах под влиянием температуры, давления, катализаторов. Наибольшее распространение среди этих методов получили различные виды крекинга.

Высокотемпературные химические методы переработки нефти и нефтепродуктов включают деструктивные процессы, при которых происходит более или менее глубокие изменения строения молекул исходного сырья. К таким методам относится крекинг фракций перегонки нефти (от лигроина до мазута). Термин «крекинг» произошел от английского слова tо сrеаk, что означает раскалывать, расщеплять. При крекинге происходит расщепление исходных молекул на более мелкие, и наряду с этим протекают вторичные процессы синтеза крупных молекул.

Риформинг – это крекинг низкооктановых бензинов или лигроинов, применяется для повышения октанового числа карбюраторного топлива или для получения ув, используемых в органическом синтезе. Процессы крекинга или Риформинга, проводимые при высоких температурах в отсутствие катализатора, называются термическим крекингом или термическим риформингом, в присутствии катализатора — соответственно каталитическим крекингом или каталитическим риформингом.

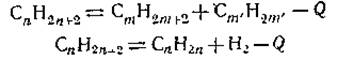

Термический крекинг проводится при 470—540° С и 6 МПа. Несмотря на сложность процессов превращения углеводородов при крекинге, можно установить некоторые закономерности поведения отдельных групп углеводородов. Метановые углеводороды могут при высоких температурах подвергаться реакциям разрыва цепей и дегирированию:

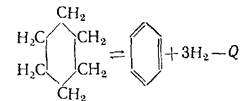

Образующиеся олефины подвергаются дальнейшим превращениям. Нафтеновые углеводороды дегидрируются с образованием ароматических углеводородов, например при дегидрировании циклогексана получают бензол:

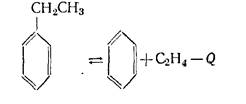

Ароматические углеводороды могут расщепляться по связи Сар —Сал с отрывом боковой цепи. При этом происходит образование простых ароматических и непредельных углеводородов, например из этилбензола- получается бензол и этилен:

Помимо этого возможна конденсация ароматических углеводородов, которая является источником коксообразования. Непредельные углеводороды, получающиеся при крекинге, вступают в реакции конденсации, алкилирования и циклизации как друг с другом, так и с исходными продуктами, образуя при этом ароматические и другие сложные углеводороды.

Большинство превращений углеводородов имеет цепной механизм. Выяснение того, какие из реакций превращений углеводородов являются наиболее термодинамически возможными, необходимо для характеристики продуктов, получающихся при крекинге. Повышение температуры снижает прочность углеводородов. метан при всех температурах устойчивее других соединений; термическая устойчивость парафиновых углеводородов понижается при переходе к высшим членам гомологического ряда. Следовательно, при нагревании в первую очередь расщепляются углеводороды с длинной цепью. Место разрыва связи с повышением температуры сдвигается к краю цепи и образуются более устойчивые углеводороды с короткими цепями вплоть до метана. Однако и метан выше 820 К начинает разлагаться на углерод и водород. Метановые и нафтеновые углеводороды при низких температурах (ниже 500 К) более стабильны, а при высоких температурах более устойчивы ароматические углеводороды и олефины и поэтому при высоких температурах они будут накапливаться в продуктах крекинга.

Основным продуктом, производимым на большинстве заводов, является бензин. При некоторой температуре tn начинается разложение малоустойчивых тяжелых углеводородов с образованием более легких углеводородов, входящих в состав бензина. При повышении температуры этот процесс ускоряется и выход бензина (при постоянном времени пребывания в реакторе и давлении) увеличивается. Однако дальнейшее повышение температуры вызывает распад легких углеводородов с образованием газов. В результате должен быть максимум выхода бензина, соответствующий оптимальной температуре.

Давление не влияет на скорость распада углеводородов. Оно, с одной стороны, подавляет обратимые реакции расщепления, приводящие к образованию газообразных продуктов, что увеличивает х6, с другой — благоприятствует протеканию вторичных реакций, при которых появляются тяжелые продукты и уменьшается выход бензина. Т.е. характер зависимости такой же как для температуры – экстремальный.

Если стремятся увеличить выход жидких продуктов, процесс проводят под повышенным давлением и, наоборот, если желательно получить больше газов, целесообразно осуществлять крекинг при пониженном давлении.

Термический крекинг можно разделить на крекинг, протекающий в двухфазной системе пар—жидкость, так называемый жидкофазный, и крекинг в паровой фазе — парофазный. Пиролиз керосина или других нефтепродуктов — парофазный крекинг, проводимый около 650—750° С и давлении, близком к атмосферному. Высокие температуры процесса обусловливают образование большого количества газообразных продуктов, богатых этиленом и другими непредельными углеводородами, и ароматических углеводородов, служащих сырьем для химических синтезов.

Каталитический крекинг, т. е. крекинг, проводимый в присутствии катализаторов, дает высокие выходы бензина и дистиллятов из тяжелого нефтяного сырья; получаемые бензины имеют высокие октановые числа, одновременно с бензинами достигается большой выход газов С3 —С4, являющихся сырьем для синтеза органических продуктов. При каталитическом крекинге сернистого сырья получают бензины с низким содержанием серы, так как сернистые соединения переходят в газовую фазу. Достоинства каталитического крекинга сделали его одним из основных методов промышленной переработки нефти и нефтепродуктов. Присутствие катализатора снижает энергию активации реакций крекинга и благодаря этому скорость каталитического крекинга значительно выше, чем термического. Так, например, каталитический крекинг нафтенов протекает в 500—4000 раз быстрее, чем соответствующий термический. В настоящее время такие возможности каталитического крекинга сделали его важнейшим процессом Деструктивной переработки нефти и нефтепродуктов.

Каталитический крекинг проводится в паровой фазе, при 450— 520° С, 0,1-2 МПа и времени соприкосновения паров сырья с катализатором в несколько секунд. В качестве катализаторов используются пористые, обладающие высокой адсорбционной способностью алюмосиликаты, главным образом синтетические. Химические процессы, протекающие на катализаторе, носят цепной характер.

При каталитическом крекинге наиболее устойчивы нормальные парафиновые и ароматические углеводороды, молекулы которых не содержат боковых цепей. Олефины, нафтены, ароматические углеводороды с длинными боковыми цепями менее устойчивы и крекируются легко. Ароматические углеводороды с боковыми цепями крекируются с отрывом колец от боковых цепей без расщепления самих колец. При этом образуются простейшие ароматические и непредельные углеводороды; конденсированные ароматические углеводороды склонны к процессам коксообразования. Непредельные углеводороды, образующиеся в результате реакций крекинга, расщепляются по углерод — углеродным связям, изомеризуются, полимеризуются, а также подвергаются реакциям ароматизации.

Важной реакцией является межмолекулярное перераспределение водорода, заключающееся в насыщении водородом олефинов за счет образования бедных водородом продуктов уплотнения. Указанные выше процессы обусловливают, с одной стороны, получение стабильных бензинов благодаря малому содержанию в них непредельных углеводородов, а с другой —образование на поверхности катализатора коксовых отложений. Для восстановления активности катализатор регенерируют. Регенерация катализатора заключается в выжиге с его поверхности кокса при продувке воздухом при 550—600° С, после чего катализатор вновь используется для крекинга.

Технологические процессы каталитического крекинга отличаются друг от друга состоянием слоя катализатора. Существует три вида установок: с неподвижным, или фильтрующим, слоем катализатора, со взвешенным, или кипящим, слоем катализатора, с движущимся катализатором.

Каталитический риформинг получил большее распространение, чем термический. При каталитическом риформинге образуются ароматические углеводороды благодаря реакциям дегидрогенизации шестичленных нафтенов, дегидроциклизации парафинов, изомеризации пятичленных нафтенов в шестичленные с последующей дегидрогенизацией их в ароматические. Одновременно при этом протекают реакции гидрокрекинга и изомеризации парафиновых углеводородов. При каталитическом риформинге можно получать высокооктановые бензины или ароматические углеводороды: бензол, толуол, ксилол.

Существует ряд промышленных процессов риформинга, отличающихся друг от друга используемыми катализаторами, температурой, давлением, методами регенерации и состоянием катализатора. Общим для них является проведение реакции под давлением водорода, который необходим для того, чтобы затормозить образование углеродистых отложений на катализаторе. Наибольшее распространение получил так называемый платформинг — каталитический процесс переработки бензино-лигроиновых фракций прямой гонки, проводимый на платиновом катализаторе (платина на окиси алюминия) в присутствии водорода. Если платформинг проводится при 480—510° С и от 1,5 до 3 МПа, то в результате получают бензол, толуол, ксилол. При давлении около 5 МПа получают бензины с октановым числом без этиловой жидкости около 98. При платформинге протекают процессы гидрирования олефинов и серусодержащих соединений; последние образу ют сероводород. Благодаря этим процессам бензины платформинга отличаются стабильностью и малым содержанием серы.

При всех способах каталитического риформинга наряду с жидкими продуктами образуются газы, содержащие водород, метан, этан, пропан, бутан. Углеводороды газов риформинга можно использовать как сырье для органического и неорганического синтезов:.аммиака, метанола и других соединений. Выход газов каталитического риформинга составляет 5—15% от массы сырья.

Очистка нефтепродуктов. Очистка нефтепродуктов необходима потому, что получаемые при перегонке и крекинге продукты содержат олефины, диолефины, сернистые, кислородсодержащие и азотистые соединения, которые обусловливают нестабильность их свойств, способность давать нагар в цилиндрах двигателей, темный цвет, неприятный запах и т. п. Очистка — это завершающая стадия в производстве моторных топлив и смазочных масел.

Существуют химические и физико-химические методы очистки. К химическим методам принадлежат очистка серной кислотой и гидроочистка, к физико-химическим методам — адсорбционные и абсорбционные способы очистки. Сернокислотная очистка заключается в том, что продукт смешивают с небольшим количеством 90—93%-ной серной кислоты при обычной температуре. В результате химических реакций получается очищенный продукт и так называемый кислый гудрон, в который и переходят нежелательные примеси. Кислый гудрон, представляющий собой отход, может быть использован для производства серной кислоты. Сернокислотная очистка громоздка, требует большого количества реагентов, образуются трудноиспользуемые отбросы и т. п.

В последнее время гидроочистка получает значительное распространение. Она заключается в воздействии водорода на очищаемый продукт в присутствии алюмо-кобальт-молибденовых катализаторов при 380— 420° С, давлении от 3,5 до 4МПа. При гидроочистке водород взаимодействует с сернистыми, азотистыми и кислородсодержащими соединениями, образуя легко удаляемые сероводород, аммиак и воду:

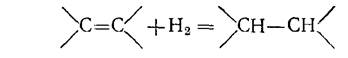

Одновременно происходит гидрирование диенов, что повышает стабильность продукта:

Внедрение гидроочистки позволяет использовать высокосернистые нефти для получения нефтепродуктов. Адсорбционный метод очистки заключается в том, что нефтепродукты соприкасаются с адсорбентами, так называемыми отбеливающими глинами или силикагелем. При этом адсорбируются сернистые, кислородсодержащие, азотистые соединения, асфальты, смолы и легкополимеризующиеся углеводороды, которые и должны удаляться из очищаемого нефтепродукта. Абсорбционные методы очистки заключаются в избирательном (селективном) растворении вредных компонентов нефтепродуктов. В качестве избирательных растворителей используются нитробензол, фурфурол, жидкая двуокись серы, дихлорэтиловый эфир и др.

В ряде случаев после очистки нефтепродукты остаются нестабильными. Стабилизация нефтепродуктов заключается в добавке к ним очень небольших количеств антиокислителей (ингибиторов), резко замедляющих реакции окисления смолистых веществ, дио-лефинов и др. Ингибиторами служат фенолы, ароматические амины, аминофенолы и др.