Міністерство освіти і науки України

Запорізька державна інженерна академія

В.Ю. Бондар

Р.В Прокопенко

САПР

(системи автоматизованого проектування)

Методичні вказівки до лабораторного практикуму і виконання контрольних та самостійних

робіт(конструювання)

Для студентів ЗДІА

напрямку 6.050802 “Електронні пристрої та системи”

М. Запоріжжя

Р.

Міністерство освіти і науки України

Запорізька державна інженерна академія

САПР

(системи автоматизованого проектування)

Методичні вказівки

До лабораторного практикуму і виконання

контрольних та самостійних робіт(конструювання)

Для студентів ЗДІА

напрямку 6.050802 “Електронні пристрої та системи”

Рекомендовано до видання

на засіданні кафедри ЕС,

протокол № 3 від 13.10.2007 р.

САПР. Методичні вказівки до лабораторного практикуму для студентів ЗДІА напрямку 6.050802 “Електронні пристрої та системи” / Укл.: В.Ю. Бондар, Р.В. Прокопенко– Запоріжжя, 2008. – 66с.

Методичні вказівки призначені для студентів напрямку 6.050802 “Електронні пристрої та системи”, які відпрацьовують лабораторний практикум, виконують контрольні та самостійні роботи по курсу “САПР”. Вказівки містять методичні матеріали по виконанню лабораторних занять, контрольних та самостійних робіт з практичної розробки конструкторської документації для пристроїв силової електроніки з використанням пакетів тривимірного моделювання, перелік рекомендованої літератури для підготовки.

Укладачі: В.Ю.Бондар, доценткафедри. ЕС

Р.В. Прокопенко, асистент кафедри. ЕС

Відповідальний за випуск: зав. кафедрою ЕС Алексієвський Д.Г.

Зміст

Вступ 4

1.Завдання на виконання контрольних та лабораторних

робіт з САПР в частині конструювання 4

2 Розрахунок потужності розсіювання

в силовому транзисторному модулі. 6

.3. Вихідні дані для розрахунку параметрів охолоджувачаі: 7

4. Розрахунок необхідної площі охолодження 8

5.Розробка тривимірної моделі деталі (охолоджувача)

за допомогою пакету КОМПАС -3D V8 + 9

6. Розробка робочих креслень охолоджувача на основі тривимірної моделі охолоджувача 30

7.Розробка тривимірної моделі складального

вузла "Силовий модуль" (Силовая сборка) 35

8.Створення складального креслення(СК)

(сборочного чертежа(СБ)) та його специфікації(СП) 48

Додаток 62

Література 66

Вступ

Пропонована методична розробка має на меті допомогти студенту при виконані лабораторних та контрольних робот на практиці засвоїти методи наскрізного проектування компонентів силової електроніки, починаючи з аналізу процесів в електронних

компонентах, розробці електронних схем і закінчуючи створенням конструкторської документації, в тому числі робочих креслень машинобудівного профілю. Ця робота проводиться як з використанням САПР електронних компонентів (МС), так і САПР машинобудівного напрямку (системи тривимірного моделювання КОМПАС -3D V8 або інших модифікацій систем тривимірного твердотільного моделювання).

1. Завдання на виконання контрольних та лабораторних робіт з САПР в частині конструювання

1. За заданими параметрами силової схеми та часових параметрів (див. табл.. варіантів) транзисторного перетворювача з широтно-імпульсною модуляцією (ШІМ) вихідної напруги за допомогою пакету МС розрахувати потужність втрат в силовому ІGBT транзисторному модулі.

Таблиця варіантів:

| № варіанту | Напруга живл(В) U | Опір на вант.(Ом) Rн | Індуктивн. навантаж. (Гн) Lн | Період частоти перетв.. (мкс) Тп | Відносне знач. часу вмик. γ = tи/Тп |

| 1.2 | 0.8 | ||||

| 1.4 | 0.9 | ||||

| 1.6 | 0.8 | ||||

| 0.8 | 0.8 | ||||

| 0.9 | |||||

| 1.5 | 0.85 | ||||

| 2.0 | 0.7 | ||||

| 2.0 | 0.9 | ||||

| 1.5 | 0.9 | ||||

| 1.0 | 0.8 | ||||

| 1.2 | 0.9 | ||||

| 1.5 | 0.85 | ||||

| 2.0 | 0.8 | ||||

| 2.5 | 0.75 | ||||

| 3.0 | 0.75 | ||||

| 3.5 | 0.9 | ||||

| 2.5 | 0.8 | ||||

| 2.5 | 0.9 | ||||

| 3.0 | 0.8 | ||||

| 2.0 | 0.9 | ||||

| 2.5 | 0.85 | ||||

| 3.5 | 0.75 | ||||

| 2.5 | 0.8 | ||||

| 2.0 | 0.85 | ||||

| 3.0 | 0.9 | ||||

| 3.0 | 0.9 | ||||

| 2.0 | 0.8 | ||||

| 2.5 | 0.75 | ||||

| 4.0 | 0.8 | ||||

| 3.5 | 0.8 |

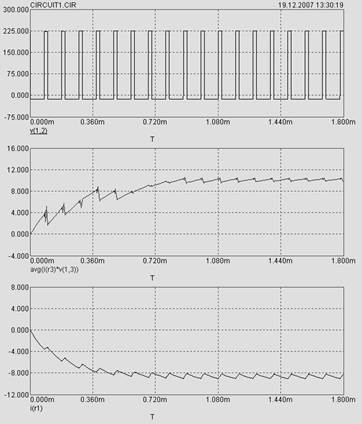

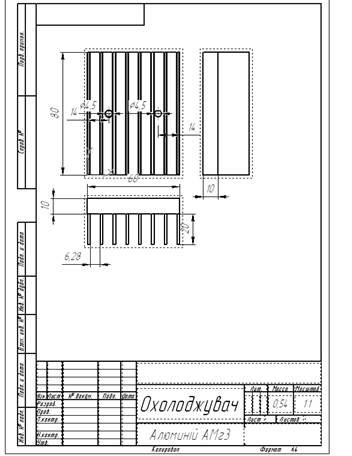

2. Виходячи з отриманого значення потужності втрат в модулі, ескізу заданої конфігурації охолоджувача і системи охолоджування, розрахувати необхідну поверхню охолодження і зробити ескіз конструкції охолоджувача (кількість та геометрію ребер і поверхні кріплення модуля).

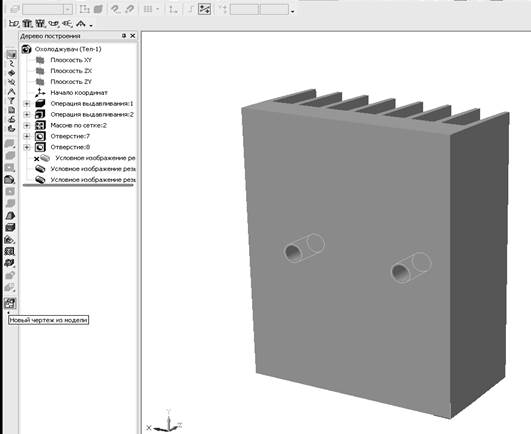

3.Використовуючи пакет програмного забезпечення тривимірного моделювання КОМПАС -3D V8 створити тривимірну модель охолоджувача, виходячи з попередньо розрахованих параметрів ескізу охолоджувача.

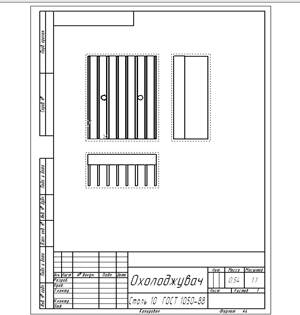

4. З використанням результатів тривимірного моделювання розробити робоче креслення охолоджувача згідно діючих в машинобудуванні стандартів.

Додаткове завдання до лабораторної роботи

1. На основі розробленої тривимірної моделі охолоджувача та існуючої моделі транзисторного модуля з використанням стандартної бібліотеки кріпильних виробів розробити тривимірну модель складального вузла "силовий модуль", що включає силовий транзисторний модуль та охолоджувач.

2. Виходячи з отриманої моделі розробити робоче креслення та специфікацію (в напівавтоматичному режимі) складального вузла "силовий модуль" згідно діючих в машинобудуванні стандартів

Перед проведенням лабораторної роботи необхідно ознайомитись з інструкцією по користуванню пакетом КОМПАС -3D V8.

Розрахунок потужності розсіювання в силовому транзисторному модулі.

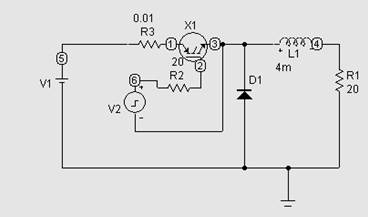

В якості прикладу розрахунок проводиться для силового модуля на основі JGBT транзистора. Силовою схемою є схема керування напругою на LR- навантажені. Джерелом живлення є джерело постійного струму. Принципова схема у форматі пакету МС наведена на мал..1

мал.1

Схема представляє собою, як було зазначено вище, транзисторний регулятор напруги з ШІМ.В якості силового н/п приладу застосовується IGBT транзистор типу IRG4BC20 FD в модульному виконанні. Корпус модуля – D 67-standard.

На мал..2 наведені графіки перехідних процесів напруги і струму в силовому приладі (верхній та нижній графіки).На середньому графіку наведений графік потужності розсіювання в транзисторі.

|

мал..2

З графіка витікає (на ділянці сталого процесу), що потужність розсіювання в силовому приладі становить Р р.. (вт) =10.

.3. Вихідні дані для розрахунку параметрів охолоджувачаі:

· Величина потужності, яку повинен розсіяти охолоджувач Р р. (Вт)

· Припустима температура корпусу силового модуля. – t0к C = 850C.

· Максимальна температура оточуючого середовища t0о.с.C = 350C.

· Система охолодження – природня конвекція, розташування ребер охолодження –вертикальне. Напрямок потоку охолоджуючого повітря – вздовж ребер.

·

|

Конструкція охолоджувача – одностороння, ребриста. Ескіз орієнтовної конструкції охолоджувача наведений на мал. 3.

Мал..3

· Коефіцієнт тепловіддачі α =7 Вт/м2.

· Силовий прилад кріпиться з плоского боку.

· Враховуючи, що система охолодження є природним повітряним, відстань між ребрами не повинна бути меншою ніж c =5 мм.

· Ширина охолоджувача може коливатися в межах b = 50÷70 мм.

· Висота ребер, виходячи з технологічних особливостей не повинна перевищувати h = 25 мм.

· Товщина ребра у основи дорівнює 2мм.

· Довжина охолоджувача може коливатися в межах L = 70 ÷ 100 мм.

·

4. Розрахунок необхідної площі охолодження

4.1 Розраховуємо необхідний тепловий опір корпус охолоджувача – оточуюче середовище (величину сумарного теплового опору між корпусом силового модуля та самої конструкції не беремо до уваги внаслідок їх малого значення в порівнянні з тепловим опором корпус охолоджувача оточуюче середовище.).

Rth = (t0к - t0о.с.)/ Р р. = (85 -35) / 10 = 5 гр./Вт.

4.2 Розраховуємо необхідну площу охолоджування.

Sохол. = 1/ (α * Rth) = 1/(7*5) =0.0285 м2 = 285 см2

4.3 Вибираємо ширину охолоджувача b = 60 мм.

4.4 Вибираємо відстань між внутрішніми поверхнями ребер c = 6 мм. З урахуванням розміру основи ребра міжцентрова відстань між сусідніми ребрами становить с1 = 8 мм.

4.5 Ціле число ребер, яке вміщується по ширині охолоджувача N = b/c1 +1 = 60/8 +1 = 8.

4.6 Задаємося висотою ребра h =20 мм. В такому разі площа ребер буде становити:

ΣSреб = N* (2*h*L);

Вибираючи L = 80 мм, знаходимо:

ΣSреб (см2) = 8*(2*2*8) = 256 см2.

4.7 Попередній розрахунок показує, що такий охолоджувач з деяким запасом (не врахована додаткова площа зворотної частини та площа між реберних проміжків і бокових поверхней) може бути прийнятним для подальшого конструювання.

4 8 Після розробки твердотільної моделі охолоджувача дійсна площа може бути визначена засобами, які є складовою частиною пакету КОМПАС -3D V8+.

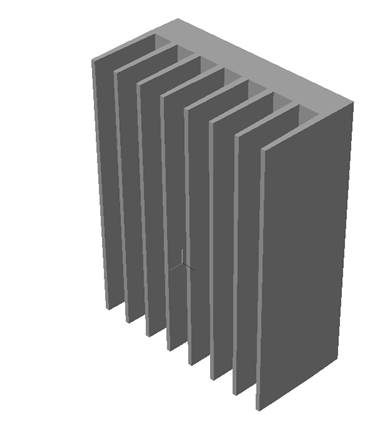

5. Розробка тривимірної моделі деталі (охолоджувача) за допомогою пакету

КОМПАС -3D V8 +

Після визначення параметрів ескізу конструкції охолоджувача проводиться розробка робочих креслень. Робочі креслення створюються за допомогою програмного продукту Компас 3D V8 + або інших модифікацій фірми "Аскон". Вище означений продукт в якості базового елемента використовує програмне ядро твердотільного тривимірного моделювання американської фірми "Parasolid". Суттєві переваги такого підходу до створення робочих креслень деталей машинобудівного спрямування лежать в послідовності створення креслень машинобудівного виробу. В системі " Parasolid" спочатку, як і в уяві людини, створюється тривимірна модель проектованої деталі, а потім на цій основі генеруються плоскісні проекції. Ці проекції в свою чергу є вхідними даними для створення робочих креслень. Завдяки такому підходу також значно полегшується встановлення розмірів деталей та складальних вузлів. Дуже великою перевагою цього пакету є можливість огляду створених деталей з усіх боків, що в значній мірі знижує процент помилок і дає конструктору додаткову інформацію.

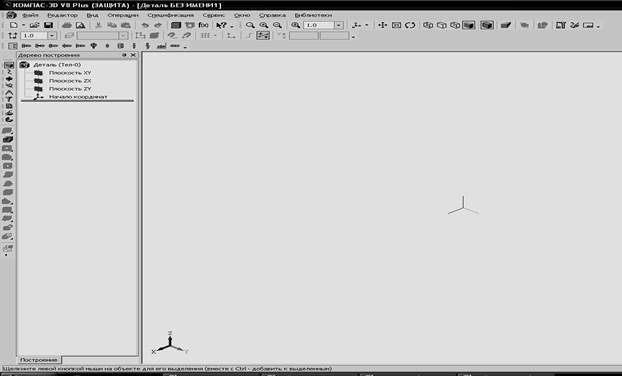

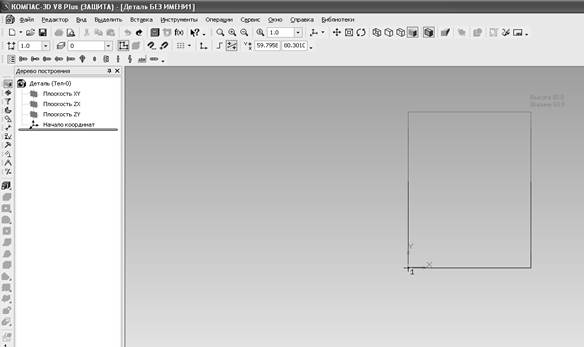

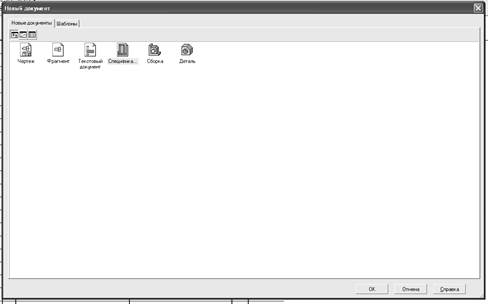

Після виклику програми Компас 3D V8 + на екрані встановлюється порожній робочий лист. (мал..4).Для створення нової деталі виконуємо наступну послідовність дій.

Натискується піктограма "Создать"; після якої на екрані з'являється меню вибору напрямку подальшої роботи:

|

Мал.. 4

З наведених пропозицій обираємо кліком миші."Деталь" і натискуємо ОК. На екрані з'являється порожній робочий аркуш з тривимірною системою координат, позначеною трьома одиничними векторами (ортами) мал..5:

Мал..5

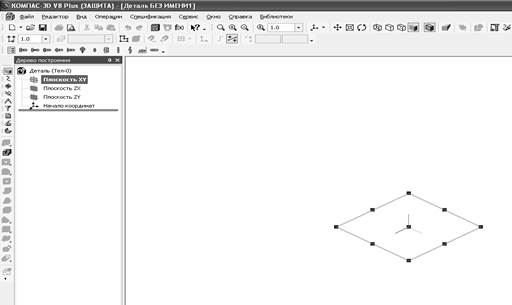

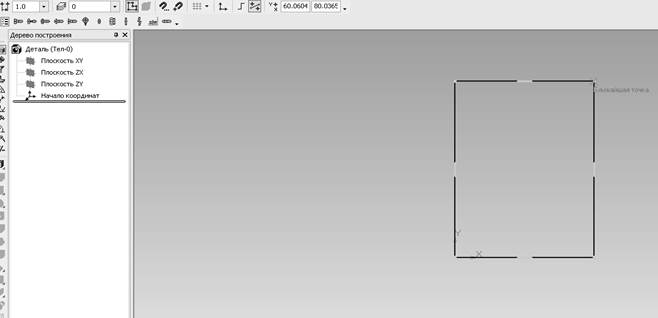

. В " Дереве построения" (позначка стрілкою) вибираємо площину XY, в якій будемо будувати ескіз і натискуємо прапорець XY. При цьому він починає підсвічуватися зеленим кольором а в центрі екрану проектується в аксонометрії площина XY, виділена зеленим кольором(мал..6):

|

Мал6.

і таким чином площина XY є підготовленою для побудові на ній двовимірного ескізу.

і таким чином площина XY є підготовленою для побудові на ній двовимірного ескізу.

Наступним кроком є натискання піктограми, що є ознакою запуску побудови ескізу "основание ".

|

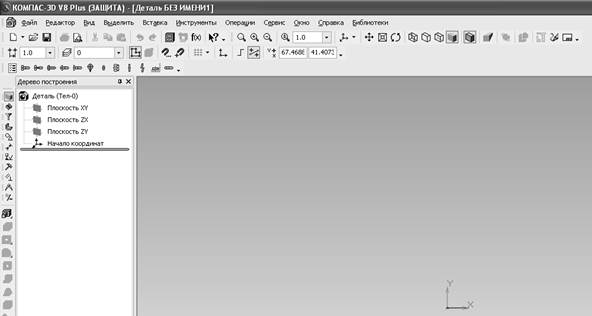

Після цього орти в центрі екрану повертаються таким чином, що площина XY розташовується у відповідності з прийнятим в машинобудівному кресленні терміну "вид спереди".(мал..7):

Мал..7

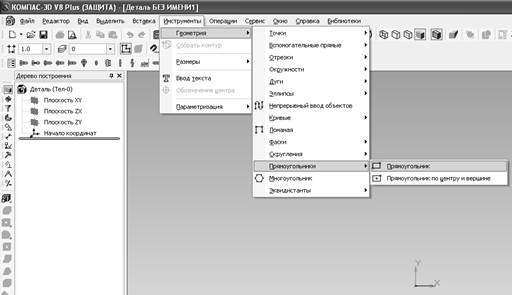

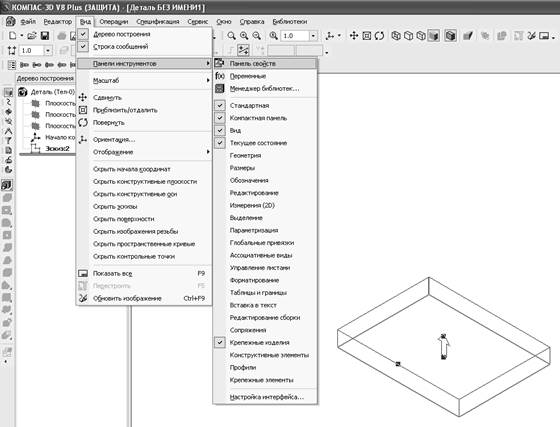

Після визначення площини побудови ескізу та інших попередніх приготувань на панелях інструментів та падаючих меню вибираємо послідовно "Инструменты" → "Геометрия" → "Прямоугольники" →" Прямоугольник".(мал..8):

|

Мал..8

|

Після вводу останньої команди екран перетворюються наступним чином (мал..9)

Мал.9.

Встановлюючи курсор в початкову точку координат (0,0), і,утримуючи ліву кнопку

Встановлюючи курсор в початкову точку координат (0,0), і,утримуючи ліву кнопку

миші, будуємо прямокутник із заданими параметрами, прийнятими для ескізу (ширина b=60мм, довжина L = 80 мм).Після побудови ескізу кнопку відпускаємо. Натиснувши ще раз на ліву кнопку отримуємо ескіз в закінченому вигляді. При цьому лінія контуру змінює кольор на синій і стає більш товщою (мал.10).

Мал..10

По завершенні створення ескізу необхідно приступити до побудови тривимірної моделі охолоджувача. Модель охолоджувача будемо створювати з двох компонентів вичавлювання ("выдавливания "). – основи та ребер.

По завершенні створення ескізу необхідно приступити до побудови тривимірної моделі охолоджувача. Модель охолоджувача будемо створювати з двох компонентів вичавлювання ("выдавливания "). – основи та ребер.

Побудова основи. Для цього натискуємо піктограму, що означає операцію

"выдавливание с приклеиванием" (хоча в нашому випадку використовується операція "выдавливание").

"выдавливание с приклеиванием" (хоча в нашому випадку використовується операція "выдавливание").

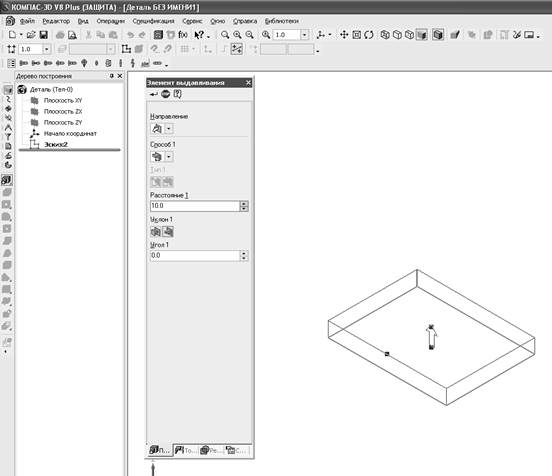

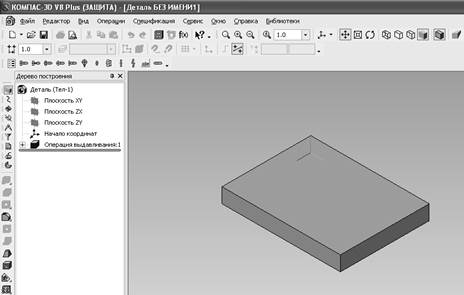

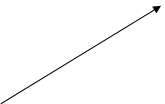

Після натискання екран набуде вигляд (мал.11)

Мал..11

По центру екрану розташовується фігура, що створилася шляхом витягування

(" выдавливания ") основи (плоского ескізу) впродовж вісі Z.За умовчанням висота витягування становить 10 мм. Для встановлення заданого значення витягування необхідно визвати " панель свойств". Ця команда виконується шляхом послідовного вибору команд "Вид" → "Панели инструментов" → " Панель свойств". (мал.11). Після вибору цих команд натискується ліва кнопка миші і з лівого боку з'являється допоміжне меню атрибутів для вибору параметрів операції витягування " Элемент выдавливания". (мал..12).

|

Мал..12

Елементами цього меню є такі:

· "Направление" – визначає напрямок витягування площини основи ескізу – прямий та зворотній. Прямий напрям витягування є напрямком в бік вісі Z.

· " Способ1 " – спосіб визначення відстані (висоти) витягування від основи до площини витягування. Пропонується 3способи визначення:1-безпосереднє визначення;2- визначення відстані до вершини; 3- визначення відстані до поверхні.

В нашому випадку обирається перший спосіб- з висотою витягування -10мм.

· " Уклон"- визначає нахил граней поверхней сформованого тіла моделі. Опція "Уклон" має два напрями "наружу " та "внутрь". В нашому випадку обираємо нульовий нахил.

Після визначення всіх атрибутів (опцій) цього меню в лівому куті чітко проявляється

піктограма,, натисканням якої відбувається перебудова моделі за

піктограма,, натисканням якої відбувається перебудова моделі за

визначеними параметрами і на екрані відтворюється модель основи охолоджувача в трьох вимірах.(мал..13).

|

Мал.13

За допомогою панелі інструментів, які зображені наступними піктограмами

відбувається переміщення та повороти побудованої моделі в різних ракурсах. Ця операція є потужним засобом допомоги конструктору при розробці конструкції, дозволяє уникати помилок та різко (в рази) підвищує продуктивність роботи конструктора.

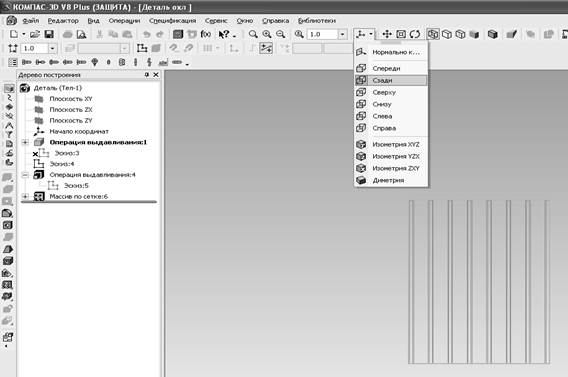

Наступним кроком є створення ребра охолоджувача. Ребро будуються на поверхні ви тягнутого ескізу шляхом операції " выдавливания и приклеивания". З цією метою за допомогою вищенаведених піктограм модель встановлюється паралельно площини ескізу.З метою прискорення і точності побудови моделей на панелі інструментів є опція "Ориентация", яка дозволяє безпосередньо встановлювати модель у фіксоване положення.(мал.13А)

Мал..13А

|

Виділяємо курсором грань, на якій будемо будувати ребра охолоджувача і повторюємо попередні операції " выдавливания "по створенню основи охолоджувача, починаючи з ескізу (мал..14).

Виділяємо курсором грань, на якій будемо будувати ребра охолоджувача і повторюємо попередні операції " выдавливания "по створенню основи охолоджувача, починаючи з ескізу (мал..14).

Мал.14

Ребро будується, як вище зазначалося, як елемент витягування з приклеюванням з лівого краю основи.Нагадаємо, що до цих операцій відносяться:

· подача команди "Эскиз";

· окреслення курсором контура крайнього ребра охолоджувача за заданими розмірами;

(в нашому випадку 2Х80 мм);

· фіксація завершеності ескізу;

· перехід до операції витягування з приклеюванням і встановленням заданих величин елементів побудови ребра. (мал..15)

|

Мал..15

| |||

|

Після натискання піктограми на панелі " Элемент выдавливания "

система завершує побудову ребра на площині основи і результат побудови можна спостерігати за допомогою інструментів з вищенаведеними піктограмами:

|

|

|

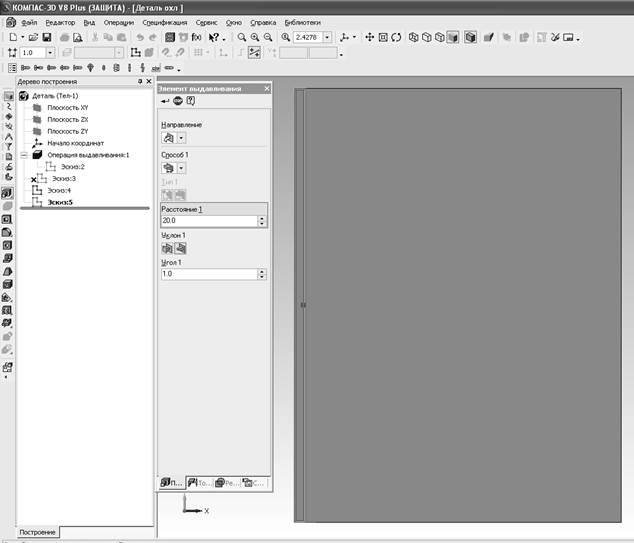

Результат побудови показаний на мал..16

Мал..16

Подальшим кроком побудови тривимірної моделі охолоджувача є побудова всього масиву ребер на площини основи охолоджувача.

Подальшим кроком побудови тривимірної моделі охолоджувача є побудова всього масиву ребер на площини основи охолоджувача.

З цією метою нами буде використана операція "Массив" з піктограмою

Порядок побудови масиву ребер є наступним:

· визначається необхідна кількість ребер

· визначається відстань між боковими поверхнями крайніх ребер

|

· натискається піктограма "Массив"

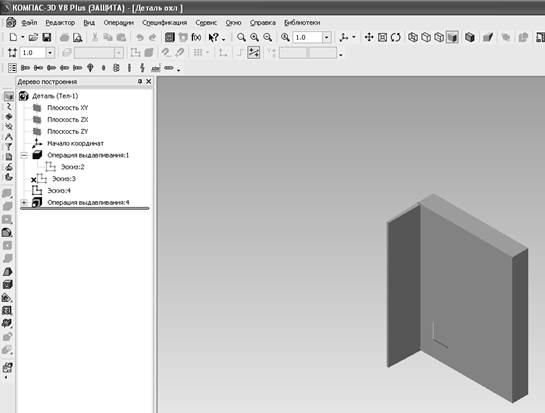

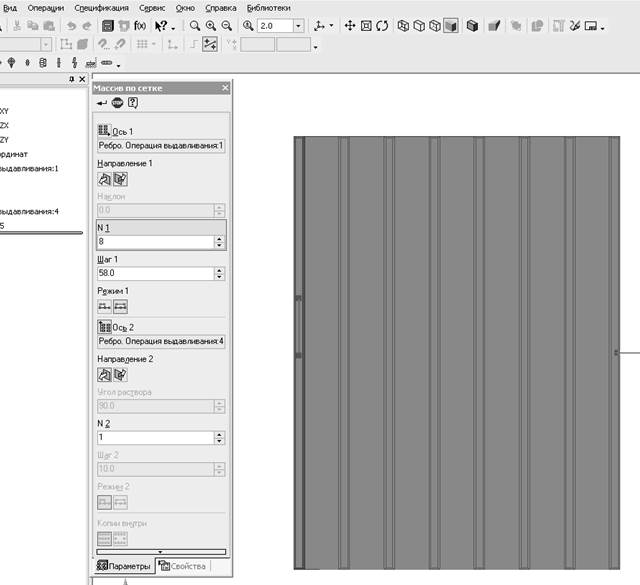

· за допомогою команд панелі інструментів:"Вид"→ "Панель инструментов"→"Панель свойств" викликається панель "Массив по сетке" (мал.17).

Операція "Массив по сетке" є більш складною і потребує більш детального аналізу.

Ця операція дає можливість побудувати (розмножити) елементи конструкції, які повторюються на площини та розташування яких є регулярними і координати яких на площині можуть бути виражені в декартовій абр полярній системі координат. В нашому випадку використовується спосіб визначення розташування ребер охолоджувача в декартовій системі координат " Массив по сетке". Ця панель містить в собі два напрямки побудови елементів: "Ось 1" для побудові елементів по осі Х та "Ось 2" для побудові елементів по осі Y. Зразу після піктограми "Ось 1" нижче розташоване вікно в якому визначається об'єкт, напрямок якого є паралельним напрямку осі Х. В нашому випадку це є верхнє ребро основи охолоджувача, яке виділяється за допомогою піктограми + /.Про виділення цього ребра свідчить запис у вікні опції " Ребро.Операция выдавливания 1".Далі у вікні опції "Направление 1 " вказується напрямок побудови елементів по осі Х (прямий чи зворотній)

|

Мал.17

(обираємо – прямий). Наступною активізованою опцією є опція із заголовком №1 в якій визначається число елементів по осі Х. В нашому випадку це є число ребер охолоджувача, Їхня кількість дорівнює 8, що і відзначено у вікні опції.

Далі іде опція "Шаг 1" у вікні якої визначається відстань або між центрами сусідніх ребер (1 вікно), або між центрами крайніх ребер. В нашому випадку вибрана опція визначення відстані між центрами крайніх ребер і яка дорівнює 58 мм.

Цим закінчується визначення елементів по осі Х.

Наступним кроком є побудова елементів масиву по осі Y. Для визначення напрямку побудови виділимо вертикальне ребро охолоджувача аналогічно виділенню горизонтального ребра основи за допомогою курсора, який приймає вигляд піктограми +/. Після виділення у вікні цієї опції відтворюється текст:

"Ребро. Операция выделения 2.". Надалі визначаємо число елементів по вертикалі, для чого у вікно під №2 заносимо необхідну кількість елементів, які необхідно розташувати по вертикалі. В нашому випадку це є 1. В подальшому,після натискання піктограми

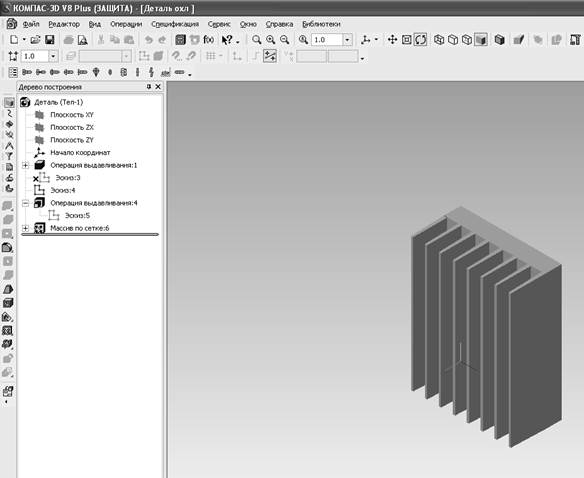

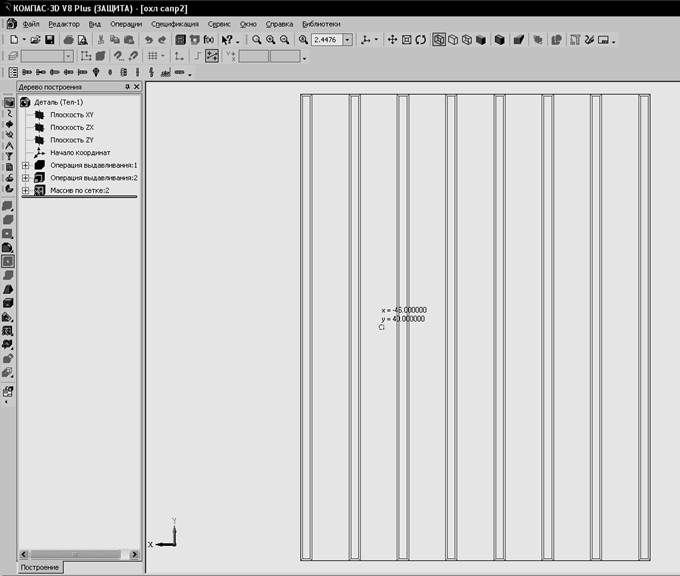

генерується попередній вигляд майбутньої тривимірної моделі(мал..18).

Мал..18.

При цьому в панелі " Массив по сетке " стає дійсною піктограма. Натискання

При цьому в панелі " Массив по сетке " стає дійсною піктограма. Натискання

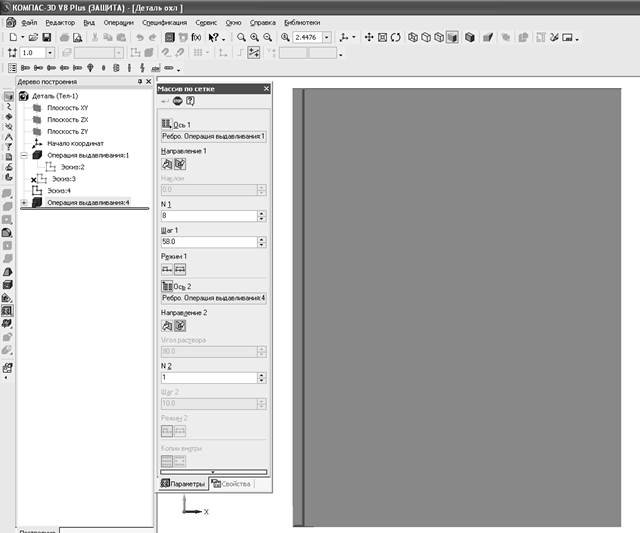

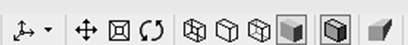

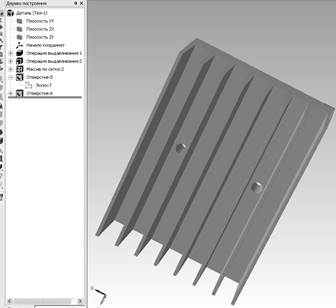

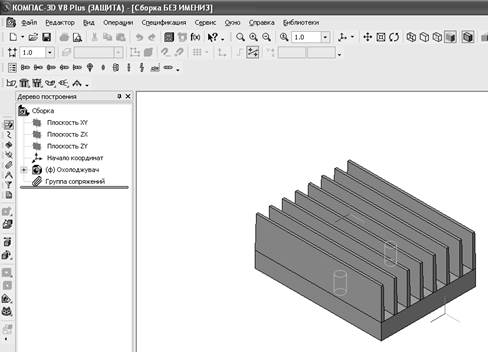

цієї кнопки призводить до побудови закінченого масиву і, як наслідок, побудови закінченої тривимірної моделі конструкції охолоджувача, ескізні параметри якого були розраховані раніше (мал. 19).

|

Мал..19

На малюнку наведена тривимірна модель спроектованого охолоджувача, огляд і аналіз якої з різних ракурсів може здійснюватися за допомогою набору піктограм з панелі інструментів.

|

В якості прикладу наведен мал. 20

Мал..20

Для подальшого продовження конструювання в корпусі охолоджувача необхідно зробити отвори з різьбою для кріплення корпусу силового приладу. Кріплення приладу проводиться в центрі охолоджувача з боку плоскої грані.

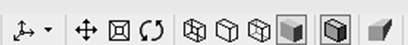

Виконання цієї операції починається з виділення грані, на якій будемо кріпити корпус приладу. Для отримання цього виду на панелі інструментів натискуємо

Виконання цієї операції починається з виділення грані, на якій будемо кріпити корпус приладу. Для отримання цього виду на панелі інструментів натискуємо

піктограму

за допомогою якої при відображенні тривимірної моделі стають видимими всі тонкі лінії використані при побудові моделі. Далі в цій же панелі вибираємо команду " Ориентация " та "Вид сзади ". Після натискання лівої кнопки в центрі екрану з'являється проекція грані охолоджувача виду "сзади" з розташування контурів ребер, що полегшує побудову отворів симетричних відносно ребер охолоджувача. (мал.21).

|

Мал.21

|

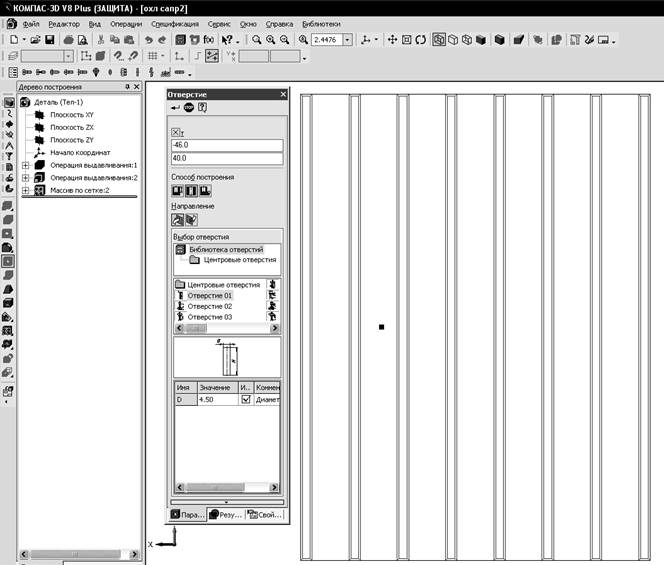

При натисканні на піктограму " " Отверстие" (після вибору грані) в нижньому куті моделі охолоджувача

(на початку координат) з'являється маркер ((чорний прямокутник), який курсором перетягується в потрібне місце із заданими координатами (мал..22).

Мал..22

Потім викликається через команду "Панель свойств" панель "Отверстие". (мал.23).

Мал.23.

Ця панель призначена для визначення параметрів отвору, який будується на виділеній грані. В самому верху панелі вказані координати розташування маркеру (місця розташування отвору) (-46, 40) по осям Х та Y. Знак "– "вказує на те, що вибрана задня грань і тому застосовується зворотній напрямок системи координат. Нижче розташовується опція "Способ построения " самого отвору, в якй пропонується тип отвору –глухий (" на глубину" або "до вершины"), або наскрізний ("через все").В нашому випадку тип отвору обираємо "через все". Далі обирається напрямок та з "Библиотеки отверстий " тип" Центровых отверстий". В нашому випадку обираємо тип "Отверстие 01". Нижче у вікні висвічується ескіз креслення цього типу отвору. Остаточним кроком є вибір діаметру. Вказуємо діаметр D = 4,5 мм необхідного для нарізання метричної різьби під

гвинт М 5 для кріплення силового н/пр. приладу. Натискуючи піктограму завершуємо

гвинт М 5 для кріплення силового н/пр. приладу. Натискуючи піктограму завершуємо

|

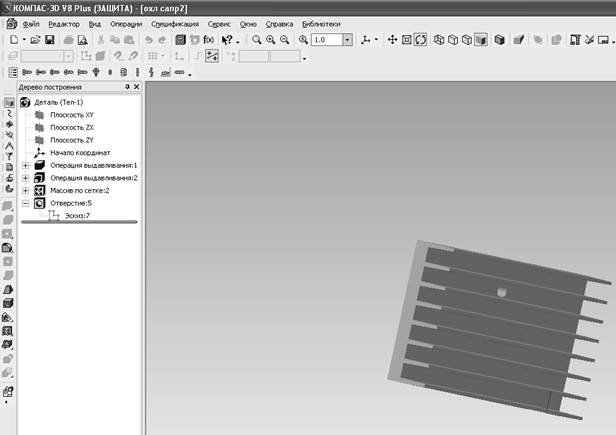

побудову заданого отвору. Тримірна модель з побудованим отвором показана на мал.. 24

Мал.. 24

|

Аналогічним чином будуємо другий отвір на задній грані охолоджувача(мал.25)

Мал..25

Наступним кроком в розробці конструкції охолоджувача є позначення різьби для кріплення силового приладу. З цією метою обираємо, як і в попередньому випадку задню грань охолоджувача і виконуємо такі дії:

Наступним кроком в розробці конструкції охолоджувача є позначення різьби для кріплення силового приладу. З цією метою обираємо, як і в попередньому випадку задню грань охолоджувача і виконуємо такі дії:

· Натискуємо спочатку на піктограму "Условные обозначения" а потім на піктограму

|

"Условные изображения резьбы".

· Виділяємо курсором кромку першого отвору. При цому біля курсора з'являється позначка +/, що означає виділення кромки.

·

|

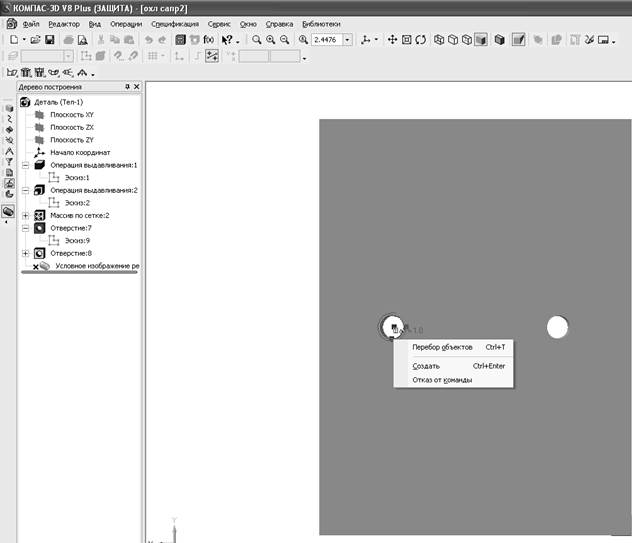

Натискаємо ліву кнопку миші і з'являється зображення з контуром різьби і переліком команд в контекстному меню. (мал..26)

Мал 26

· Вибираємо команду "Создать" і в ескізі з'являється умовна позначка різьби в першому отворі.(мал..26).

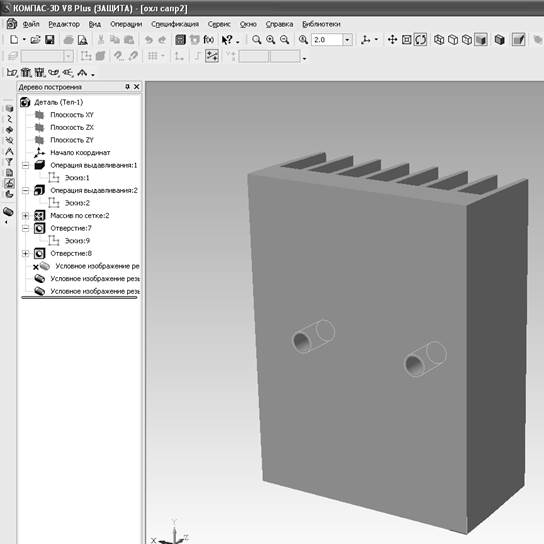

Аналогічним чином будуємо зображення різьби для другого отвору.(мал..27)

|

Мал.27

На цому завершується побудова тривимірної моделі конструкції охолоджувача, параметри якого були розраховані.

6. Розробка робочих креслень охолоджувача на основі тривимірної моделі охолоджувача.

Переваги застосування пакету 3-D конструювання з ядром Parasolid, як зазначалося вище, є можливість створення робочих креслень деталей на основі тривимірної моделі проектованої деталі.

В завдання входить створення робочого креслення деталі (охолоджувача) на основі її тривимірної моделі.

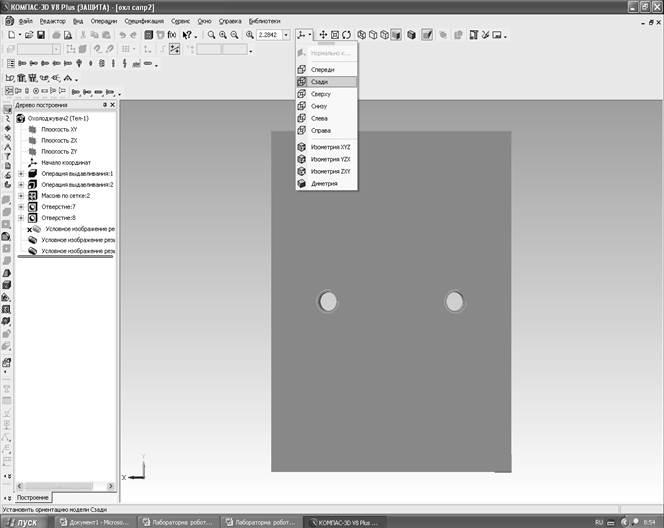

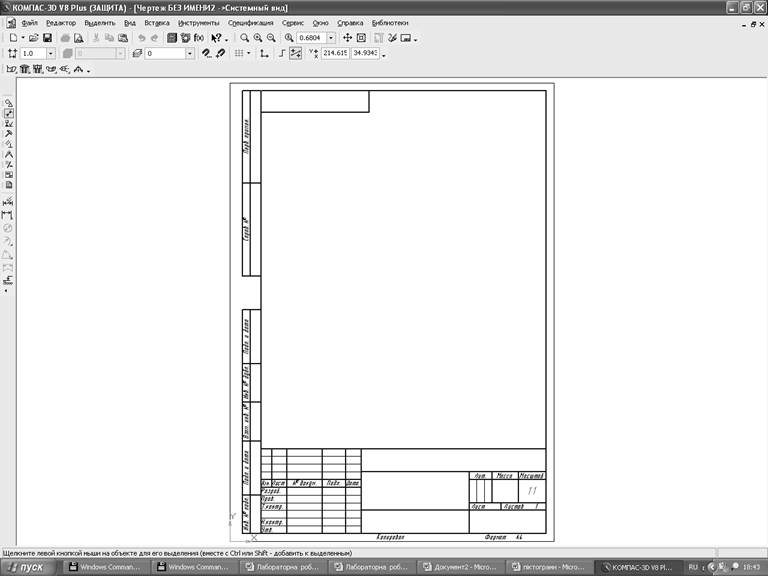

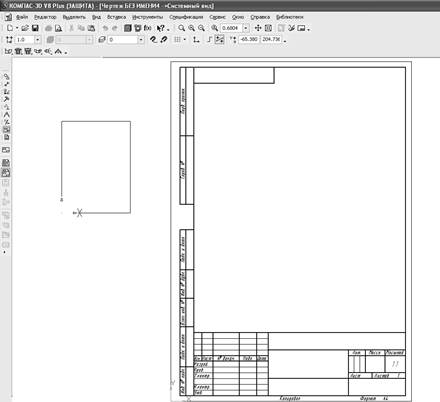

В разі створення нового креслення повторюємо операцію, аналогічну попередньої,,але вибираємо піктограму "чертеж" і натискуємо " ОК ". На екрані відтворюється порожній бланк формату А4.(мал.28)

Мал..28

Першим кроком є виклик файлу моделі на робоче поле екрану.Це може відбуватися як з

|

панелі інструментів " Файл " так і при натисканні піктограми.В нашому випадку викликаємо файл за назвою " охл. сапр 2".(мал..29).

Для подальшої побудови креслення вибираємо піктограму " новый чертеж из модели"

Мал..29

|

|

Після натискання цієї піктограми програма повертає на попередній екран з контуром тривимірної моделі (мал..30)

Мал..30

|

Для побудови креслення зі стандартними проекціями вибираємо піктограму

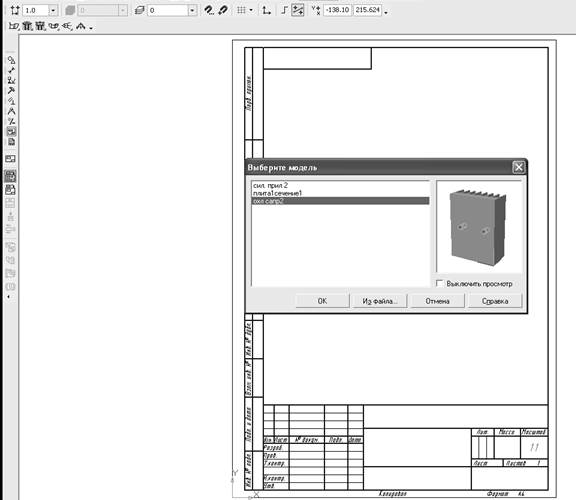

Після натискання цієї піктограми на екран викликається меню з переліком файлів, які

можуть бути викликані для створення робочого креслення. (мал..31).

Мал..31.

Вибираємо, як зазначено вище, файл " охл сапр2", після чого натискаємо " ОК ".

На наступному екрані з'являється контур проекцій деталі. За допомогою курсора контур переміщається в потрібне місце заготовки креслення і натискається ліва кнопка миші. В результаті на поле креслення проектуються задані проекції тривимірної твердотільної моделі (мал..32).

Мал..32

Після цього кроку необхідно нанести розміри на креслення. Ця операція виконується автоматично по результатам побудови твердотільної моделі. Для цього з меню натискується

піктограма "Размеры", яка розгортається вниз у вигляді меню:, з якого

піктограма "Размеры", яка розгортається вниз у вигляді меню:, з якого

вибираємо для встановлення лінійних розмірів піктограми: Автор "Авторазмер"

або "Линейный размер".

При цьому перевагу слід надати команді "Авторазмер", як більш зручній і точному визначенню лінійних розмірів. Для визначення радіальних та кутових розмірів використовуються відповідні піктограми. На мал.33 наведено креслення 2D з проставленими лінійними розмірами.

Для простановки технологічних позначок та системи допусків та посадок

|

Використовуюється меню з піктограмою "Обозначения".Після її натискання розкривається вниз меню, яке дозволяє позначати необхідні технологічні позначення та систему допусків та посадок, яка використовується при виготовленні цієї деталі.

|

Мал..33

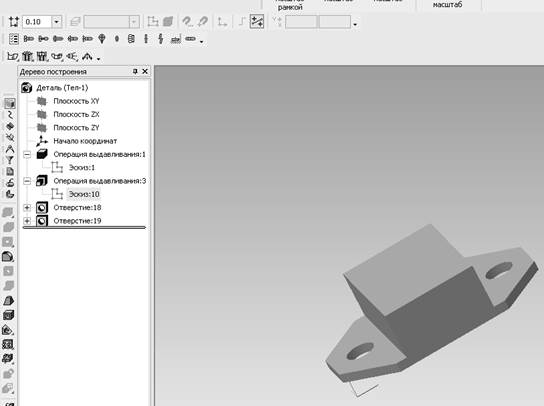

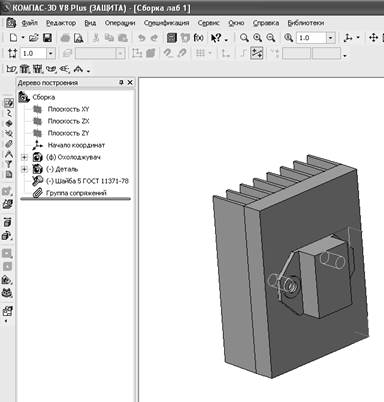

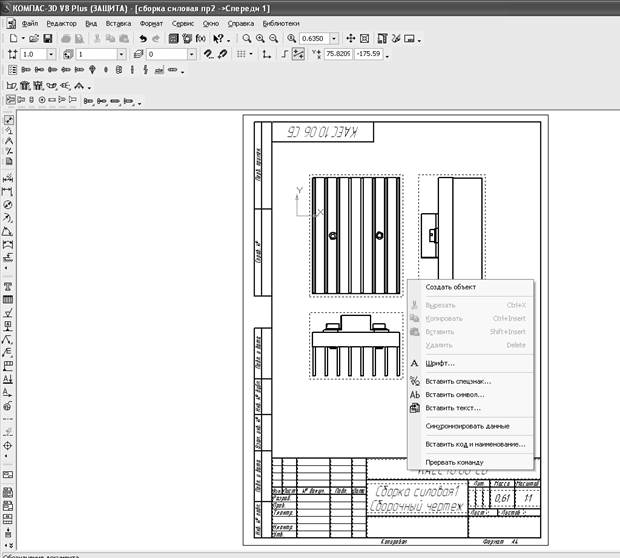

7. .Розробка тривимірної моделі складального вузла "Силовий модуль" (Силовая сборка).

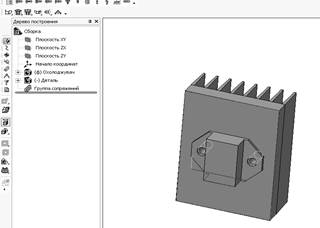

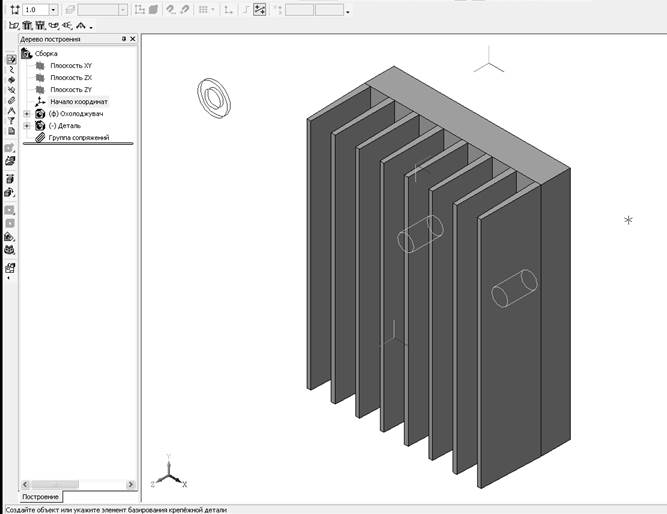

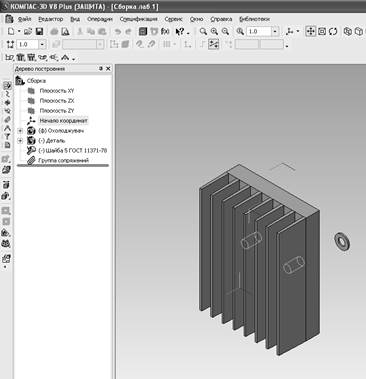

Побудова складального вузла починаєься після створення окремих деталей та наявності виробів для кріплення (якщо поєднання деталей є роз'ємним). В пакеті КОМПАС -3D передбачена бібліотека стандартних видів кріплення з широкою номенклатурою. В нашому випадку складальна операція містить в собі установку силового приладу (транзисторного модуля) на охолоджувач і закріплення його за допомогою стандартних кріпильних деталей (гвинти, шайби).Тривимірна модель транзисторного модуля міститься в файлі " сил. прил2. m3d " Модель має вигляд, зображений на мал.. 34.

|

Мал..34

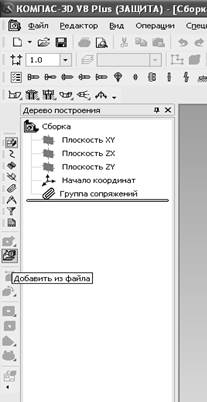

При створенні нового складального вузла. як і в попередніх випадках викликаємо чистий аркуш і вибираємо піктограму " Сборка ".(мал..35).

|

Мал..35

|

В порівнянні з попередніми кроками в цьому робочому полі з'явились нові піктограми, які позначені стрілками: " Добавить из файла" та "Редактирование сборки". За допомогою команди " Добавить из файла" викликаємо файл " охл сапр2.m3d 2 ", який містить тривимірну модель охолоджувача.(мал..36).

Мал.. 36

|

Після вибору цього файла робоче поле набуває вигляд (мал. 37):

Мал..37

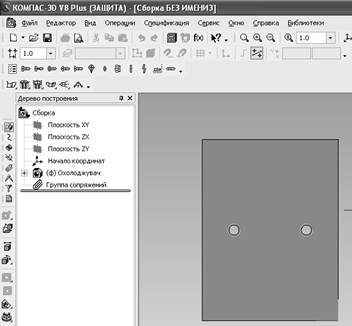

Встановлюємо охолоджувач в положення "Сзади" (мал. 38).,тому що на тильний бік буде монтуватися силовий прилад.

|

Мал.38

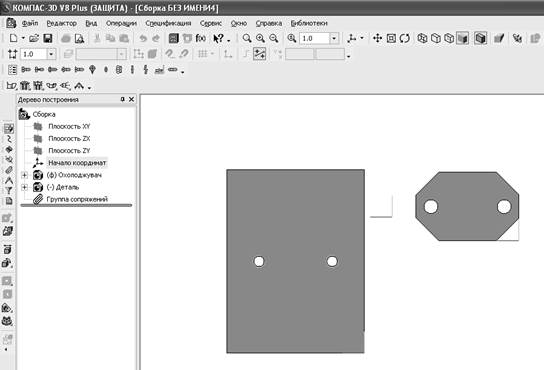

Після розташування охолоджувача у вихідну позицію натискуємо піктограму " Добавить из файла" і вибираємо файл " сил. прил 2.m3d".Внаслідок цього поруч з моделлю охолоджувача розташовується модель силового транзисторного модуля.(мал.. 39):

|

Мал..39

Мал..39

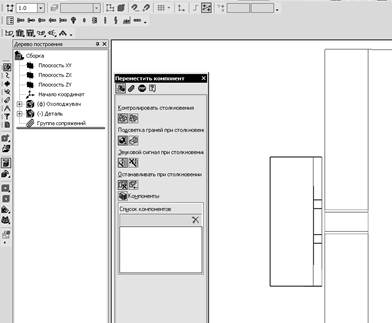

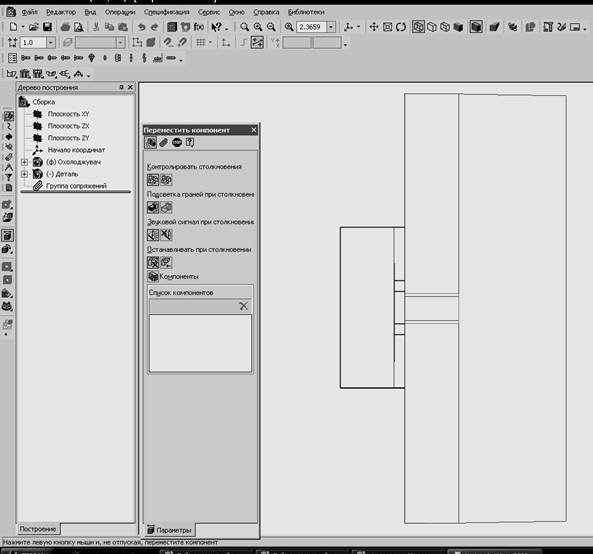

Маніпулюючи кнопками піктограм "Переместить компонент"

"Повернуть компонент"

а також піктограмами загального переміщення, переміщаємо модель силового модуля до площини охолоджувача. Для більш точного поєднання компонентів необхідно користуватись опцією "Панель свойств".При виборі піктограми "Переместить компонент" активізуємо "Панель свойств", яке відноситься до вказаної опції., через послідовний вибір команд "Вид" → "Панели инструментов" → " Панель свойств".. Після вибору цих команд біля моделей з'являється панель з назвою " Переместить компонент " (мал. 40):

Мал..40

|

Дуже кориснмими є опції " Останавливать при столкновении" та " Подсветка граней при столкновении ".Завдяки цим опціям при переміщенні дуже швидко і точно сполучаються поверхні деталей. На цьому малюнку між поверхнею охолоджувача та модулем ще існує відстань. При цьому необхідно відзначити, що моделі відтворені в тонких лініях,що допомагає при сполученні двох деталей.На наступному малюнку відтворено закінчення цієї операції.(мал.. 41)

|

Мал.. 41

В підсумку після проведених операцій завершений ний результат показаний на мал.42.

Мал..42

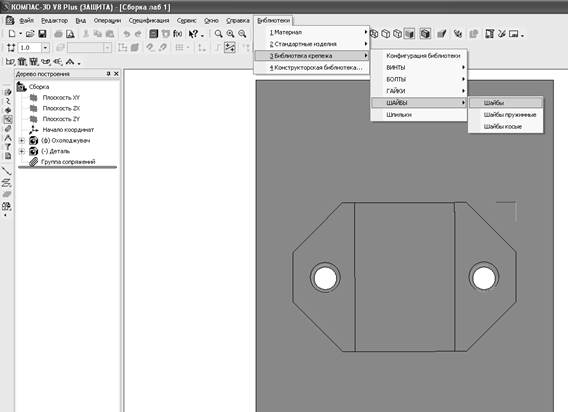

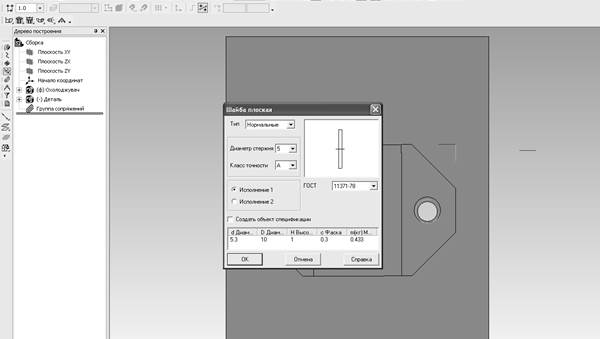

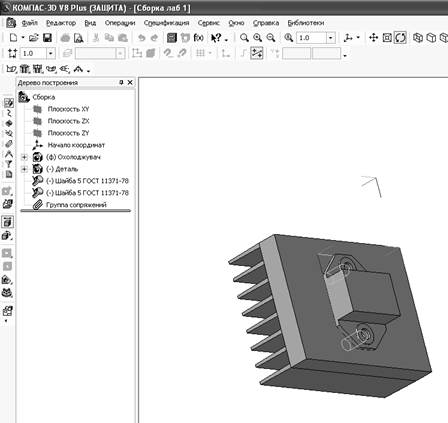

Наступним кроком в побудові складального креслення є операція скріплення деталей за допомогою стандартних виробив кріплення: гвинтів та шайб. Спочатку вибираємо шайби.

Для цього на панелі інструментів вибираємо наступну послідовність команд"Библиотека"→ " Библиотека крепежа" →" Шайбы"→ Шайбы".Кліком лівої клавіши викликаємо інтерактивне вікно для вибору типу та розмірів шайби (мал. 43).

|

|

Мал..43

Мал..44

За допомогою діалогових віконець встановлюємо параметри шайби під стандартний гвинт М 5. Для занесення креслень стандартних виробів до специфікації необхідно поставити позначку у віконце " Создать объект спецификации". Тим самим автоматично заносяться в розділ "Стандартные изделия " специфікацій всі атрибути креслень стандартних виробів.

Після натискання "Ок" на полі моделі з'являється мерехтливе контурне зображення шайби з хрестиком посередині.Контур шайби з'являється тільки при руханні зображення мишкою.

Як показав досвід роботи найбільш доцільним є розташування цього зображення (фантому) за межами контура моделі. При цьому є доцільним зображення моделі подати як ізометричне.Це дає змогу швидко визначити просторове розташування деталі щодо існуючою моделі складального вузла. Обравши місце розташування кліком лівої клавіши фіксуємо елемент. При цьому на місці фіксації залишається або хрестик (при фронтальній проекції) або зірочка (при ізометричній проекції).(мал.45) а зображення продовжує рухатися разом з рухом мишки виконуючи роль курсору.

Мал..45

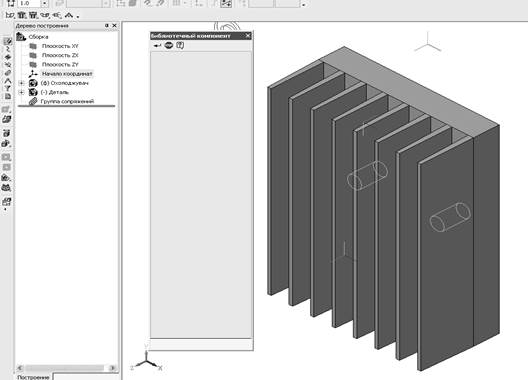

Після виконання ряду команд по виклику "Панели свойств" екран приймає вигляд (мал..46):

|

Мал..46

|

Як видно, на екрані додатково з'являється опція "Библиотечный компонент". При натисканні чорної стрілки, якщо одночасно з розробкою робочого креслення створюються специфікація, у верхній частині екрану з'являється фрагмент специфікації (мал..47), в рядок якої автоматично

мал..47

заносяться атрибути вибраної шайби. а замість чорного хрестика на місці розташування викликаного компонента з'являється його реалістичне зображення. Після натискання Ок ці дані вже є об'єктом специфікації

|

Мал..48

За допомогою відповідних маніпуляцій, використовуючи опції, діалогові віконця, та піктограми аналогічно операціям при створенні попередньої складальної моделі охолоджувача та транзисторного модуля, розташовуємо шайбу на одному отворі транзисторного модуля. Таким чином виконуємо підготовку до операції встановлення наступного кріпильного елементу – гвинта (мал..49).

|

Мал..49

|

Аналогічно виконується операція по розташуванню другої шайби на другому отворі. (мал.50).

Мал..50

При практичному виконанні операцій по створенню складальної тривимірної моделі необхідно пам'ятати, що швидке і правильне взаємне розташування окремих деталей можна досягти тільки в результаті напруженого тренування та запам'ятовування на рівні підсвідомості призначень та можливостей всіх органів керування побудовою тривимірної моделі.

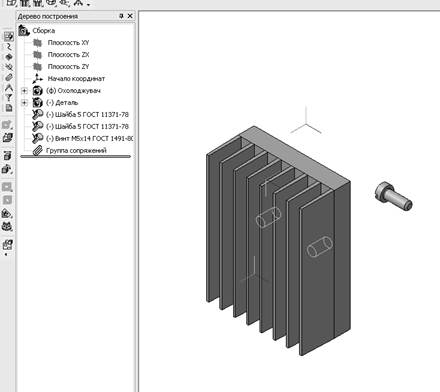

Наступним кроком побудови складальної моделі є розташування гвинтів у відповідних отворах. Для виконання цієї операції викликаємо бібліотеку стандартних гвинтів. Проводячи операції аналогічні операціям по встановленню шайб, маємо наступне (мал..51).

|

Мал..51

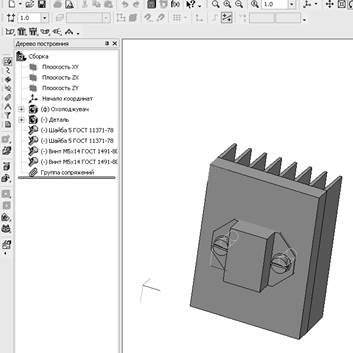

Надалі, послідовно виконуючи вище зазначені операції, закінчуємо створення тривимірної складальної моделі силового модуля в складі охолоджувача та транзисторного модуля з використанням стандартних кріпильних виробів (мал..52).

|

Мал..52.

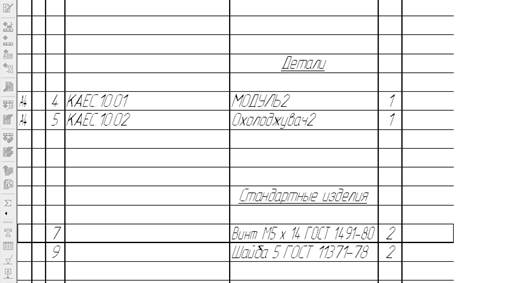

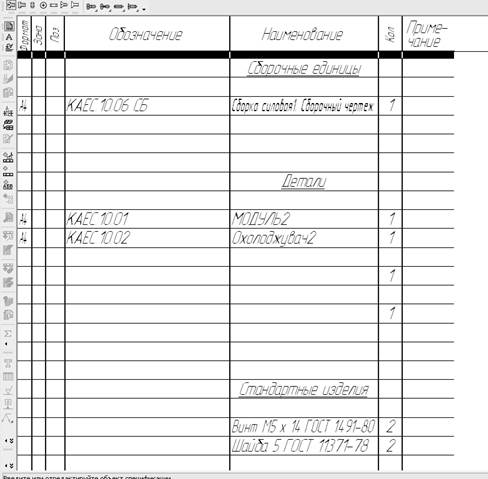

8.Створення складального креслення(СК) (сборочного чертежа(СБ)) та його специфікації(СП)

Створення специфікації, яка за ознакою стандарту є основним конструкторським документом, і складального креслення найбільш раціональним є їх одночасне проведення. Це дозволяє проводити напівавтоматичне занесення в рядки специфікації позначень, найменувань та інших атрибутів компонентів складального креслення. В свою чергу такий підхід дозволяє запобігати виникненню суттєвих помилок, що при сучасній інтенсифікації виробництва є одним з вирішальних факторів конкурентної спроможності проектованого виробу.

Головними етапами розробки складального креслення і специфікації є наступними:

· 1.Створення об'єктів специфікації для кожного компоненту складального креслення.

· 2. Створення складального креслення (СК)на основі його тривимірної моделі

· 3.Заповнення штампу СКі присвоєння його специфікації.

· 4.Створення умов одночасних взаємопов'язаних змін в обох документах при проведенні корегування документації.

· 5. Розробка специфікації як окремого текстового документу після виконання попередніх кроків, означених вище.

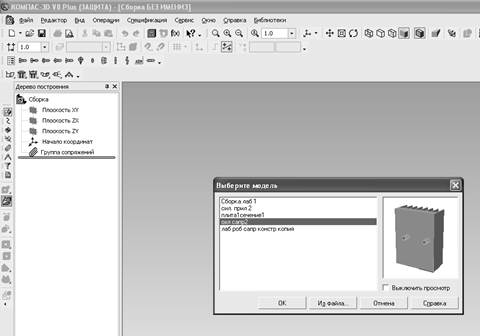

В якості прикладу розглянемо процес послідовного створення СК та СП силового модуля, тривимірна модель якого вже створена вище.

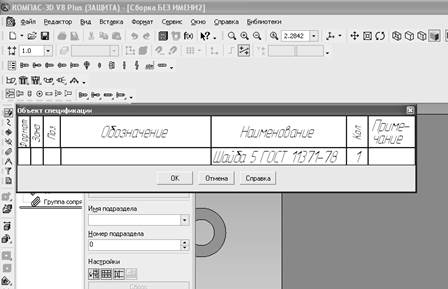

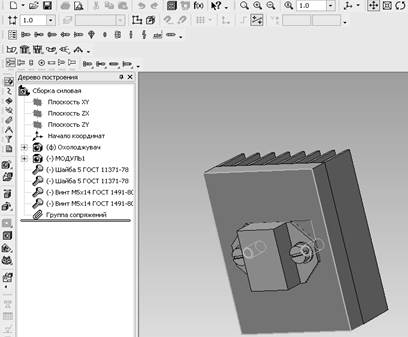

|

Першим кроком створюємо об'єкти специфікації моделі СК з файлу"Сборка лаб 1". При цьому треба зазначити, що об'єкти специфікації "Стадартные изделия" були створені раніше, коли вони вводилися з бібліотеки. Для створення об'єкту специфікації охолоджувача викликаємо тривимірну модель і кліком миші виділяємо плоску грань охолоджувача (мал..53)

Мал..53

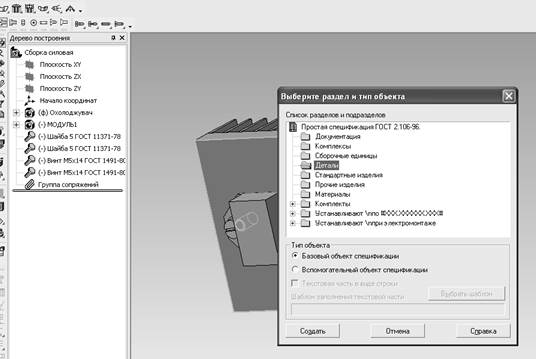

Потому натискуємо на панелі інструментів на кнопку "Специфікація" і в розкрившимся

контекстному меню вибираємо "Добавить объект"→"Внутренний" (мал.54)

|

Мал.54

Після натискання на кнопку "Внутренний" розкривається контекстне меню з вибору типу документів ("Детали"), під якими будуть вписуватися атрибути деталей СК.(мал..55)

|

Мал..55

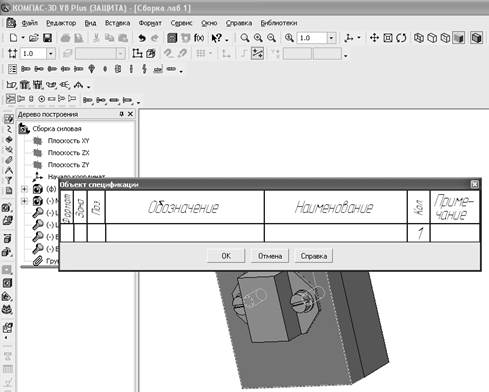

Далі після натискання на кнопку "Создать" з'являється порожній рядок специфікації, куди буде занесено підзаголовок "Детали".(мал..56)

|

Мал..56

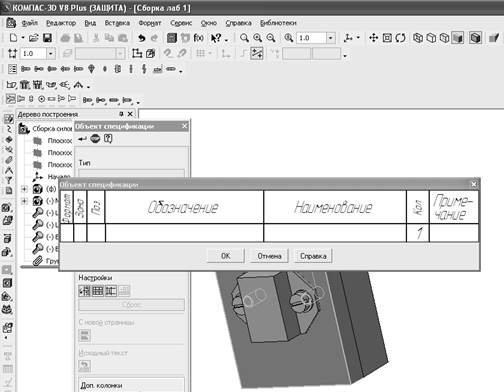

Для подальшого кроку викликаємо "Панель свойств" через "Вид"→ "Панель инструментов"→"Панель свойств" (мал.57)

Мал.57

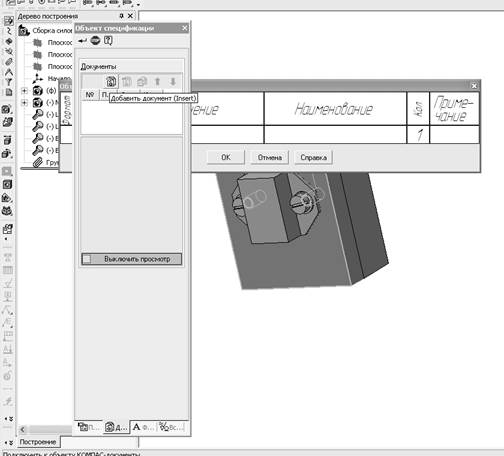

Далі встановлюємо текстовий курсор в порожній рядок специфікації і вибираємо файл який містить креслення охолоджувача. Для цього в панели "Объект спецификации" вибираємо вкладку "Д..,після натискання якої екран має вигляд(мал..58).

|

Мал..58

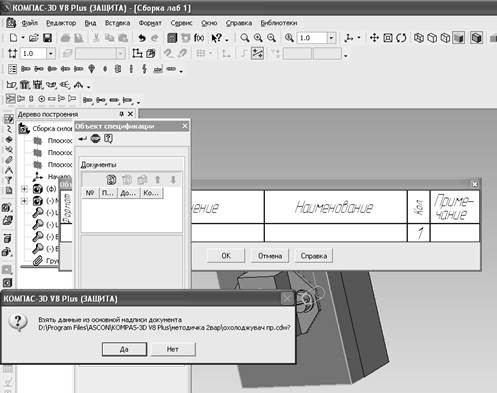

Верхня частина панелі містить піктограму (" добавить документ") для вибору файлу документа (в нашому випадку ми вибираємо файл "Охолоджувач" у відповідній теці.Після вибору файлу  з'являється пропозиція (мал59):

з'являється пропозиція (мал59):

Мал..59

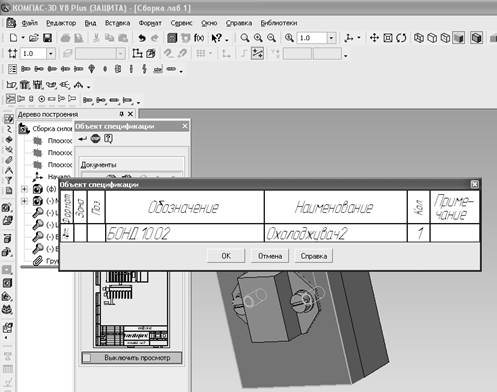

В ній пропонується вставити в порожній рядок специфікації дані, позначені в штампі креслення деталі (охолоджувача). Після підтвердження ці дані заносяться до рядку специфікації (мал..60).

|

Мал..60

Натискуючи Ок ми вводимо об'єкт специфікації

Для подальшої роботи, як варіант, можна зробити наступні кроки:

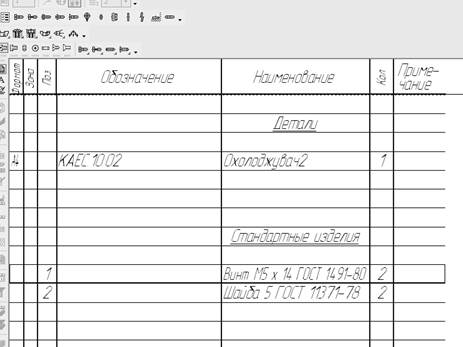

1.Натиснути на панелі інструментів "Спецификация" → "Редактировать объекты"→"Внуренние". Після кліку на екран виводиться специфікація (мал..61):

|

Мал..61.

Встановивши текстовий курсор на нижньому рядку після "охолоджувача", викликаємо "Панель свойств ", як було визначено вище. (мал..60) Аналогічним чином викликаємо файл креслення транзисторного модуля і другий рядок заповнюються.(мал..62).

|

Мал..62

Тепер в специфікацію необхідно ввести позначення складального креслення.

Для цього викликаємо файл складального креслення (мал..63):

Мал..63

Для визначення СК, як об'єкту специфікації, подвійним кліком на штампі креслення викликається контекстне меню (мал..63). Вибираючи команду "Создать объект" ми вводимо СК до специфіквціїї. Ця операція проводиться аналогічно наведеним вище. Результат представлений на екрані (мал..64)

Мал..64

Для документування специфікації необхідно створити файл специфікації СК.

Це робиться викликом піктограми "Спецификация" і натисканням Ок (мал.65).

|

Мал..65.

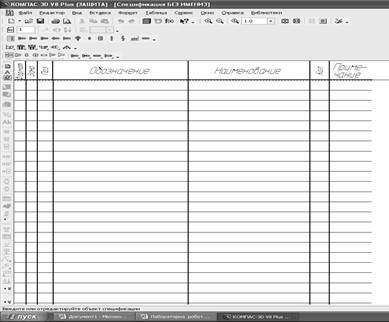

Після цього на екрані з'являється порожній аркуш рядків специфікації.(мал.66)

Мал..66

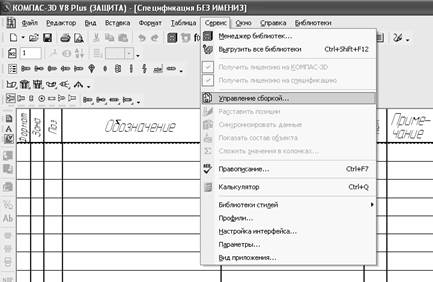

Для вводу даних СК на панелі інструментів вибираємо команди "Сервис" →"Управление сборкой" (мал.67).

Мал..67

Натискання " Управление сборкой" призводить до появи меню вибору файлу, що містить

СК. (мал..68)

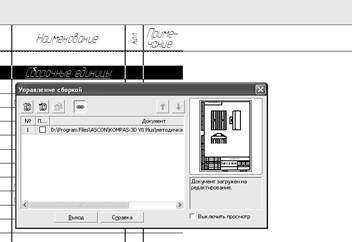

|

Мал.68

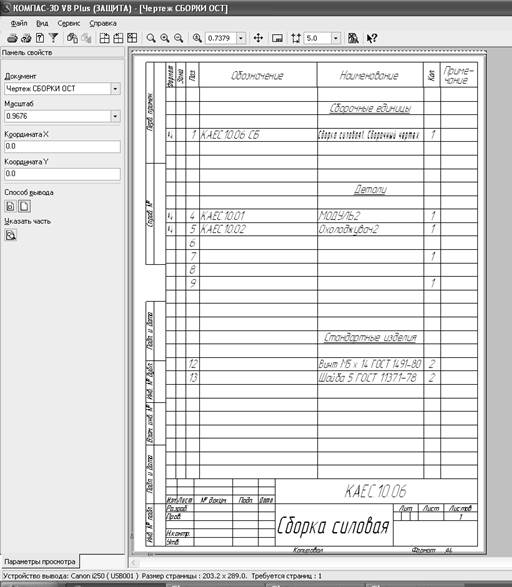

Після вибору файлу СК натискуємо кнопку "Выход" і отримуємо заповнену специфікацію складального креслення. (мал..69).

|

Мал..69.

Далі іде присвоєння файлу специфікації назви (за звичай файлу СП присвоюють назву СК.)

|

Друкування документації відбувається після операції попереднього огляду

"Предварительный просмотр"(мал.70)

Мал..70

За допомогою команд панел інструментів "Сервис" та інших (мал..71)

Мал..71

узгоджуємо формат документу щодо друку на наявному принтері. (Мал72..)

|

Мал..72

В додатку наводяться копії комплекту конструкторських документів, виконаних автоматизованим способом за допомогою пакету КОМПАС-3D V8 +.