Під модернізацією працюючого обладнання розуміють внесення в конструкцію машин і верстатів змін, які підвищують їх технічний рівень і продуктивність, а в деяких випадках і довговічність.

Економічно доцільно проводити модернізацію тільки тоді, коли витрати окупляться протягом двох-трьох років, продуктивність верстата підвищиться не менш ніж на 20—30 % і він експлуатуватиметься не менше п'яти років.

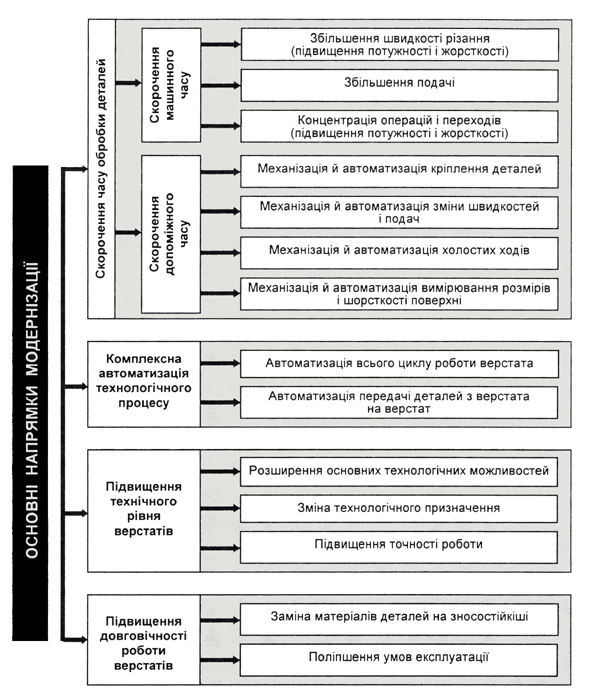

Основні напрямки модернізації металообробного обладнання наведено на рис. 3.9.3.

Рис. 3.9.3. Основні напрямки модернізації металообробних верстатів

Модернізацію металорізального обладнання здійснюють, головним чином, з метою підвищення продуктивності, довговічності та безпеки роботи і полегшення обслуговування. Продуктивність підвищують, змінюючи кінематику окремих складальних одиниць, збільшуючи частоти обертання. Підвищення зносостійкості відповідальних деталей, поліпшення змащування, установка кожухів і щитків, що зберігають від забруднення тертьові поверхні машин, дають змогу збільшити довговічність і надійність. Підвищення безпеки і полегшення обслуговування машин забезпечується установкою на них різних пристроїв, які, наприклад, попереджають випадковий пуск верстатів.

Приклади модернізації металорізального обладнання з метою скорочення основного і допоміжного часу, зміни технологічних можливостей обладнання й автоматизації обробки наведені нижче.

Скорочення основного (машинного) часу. Конструкція і геометрія різального інструмента постійно вдосконалюється, що сприяє підвищенню швидкості різання і застосуванню великих подач. Але багато верстатів мають низьку верхню межу частот обертання шпинделя і невелику потужність. Жорсткість їх складальних одиниць не дає змоги застосовувати сучасний різальний інструмент.

Дуже поширеною є модернізація, спрямована на підвищення швидкохідності верстатів і машин. Її особливо часто проводять у випадках, коли постає завдання збільшити швидкість різання. Одночасно з цим, звичайно, мають підвищуватися жорсткість і вібростійкість верстатів. У подібних випадках спеціальним розрахунком визначають допустимі частоти обертання найбільш навантажених зубчастих коліс і валів. Необхідні жорсткість і вібростійкість обладнання досягаються різними способами, зокрема ретельним припасуванням напрямних і регулюванням підшипників.

Підвищення швидкохідності промислового обладнання потребує поліпшення системи змащування. Досвід показав, що введення циркуляційного змащування в поєднанні з термічною обробкою і ретельною механічною обробкою опорних шийок шпинделя і поверхонь вкладишів, які спрягаються з шийками, дає змогу збільшити частоту обертання шпинделя до 1200—1500 хв-1. Навіть у тих випадках, коли він змонтований у підшипниках ковзання. При заміні підшипників ковзання підшипниками кочення одержують ще вищий результат.

Скорочення допоміжного часу. Допоміжний час витрачається на операції, що повторюються при обробленні кожної чергової деталі: на установлення, вивіряння, кріплення інструменту та на його заміну перед кожним новим переходом; на керування механізмами верстата, його пуск і зупинку. Час, що витрачається на установлення, вивіряння, кріплення і зняття деталей, залежить від конструкції пристроїв.

Якщо відняти від усього штучного часу допоміжний, виявиться, що на суто машинний час припадає тільки від 15 до 40 %. Тому саме за рахунок скорочення допоміжного часу можна найістотніше підвищити продуктивність праці. Частка машинного (основного) часу в штучному залежить від способу виробництва і виконуваної операції.

Допоміжний час можна скоротити, насамперед застосовуючи швидкодіючі механізовані пневматичні, гідравлічні, пневмогідравлічні, електромеханічні, магнітні, комбіновані затискні пристрої тощо. Щоб уможливити їх застосування, у ряді випадків буває доцільно змінити навіть конструкцію окремих складальних одиниць верстата.

Зміна технологічних можливостей обладнання. Сучасна технологія машинобудування потребує високопродуктивних верстатів. Модернізацією старого обладнання можна одержати потрібний виробництву верстат, що промисловістю поки не поставляється, або верстат, вартість придбання якого не виправдовується при даному обсязі виробництва.

Розширення технологічних можливостей верстатів має забезпечувати значне підвищення їх продуктивності. Особливо ефективне комплексне розширення технологічних можливостей, коли удосконалюються не тільки застаріле обладнання, але разом із ним і технологія обробки, інструмент, пристрої. Така модернізація поряд із значним збільшенням продуктивності праці забезпечує істотне підвищення якості обробки деталей.

Іноді при модернізації технологічні можливості верстата, навпаки, звужуються. Це має місце, коли з верстата застарілої конструкції внаслідок його модернізації одержують високопродуктивний спеціальний верстат або верстат, який виконує тільки одну операцію у великій кількості, що часто потрібно в масовому і великосерійному виробництві.

Автоматизація обробки. Скоротити основний час у загальному часі оброблення деталей і тим самим підвищити продуктивність модернізованого верстата можна за допомогою автоматизації циклу його роботи. При автоматизації досягається також скорочення допоміжного часу внаслідок збільшення швидкості холостих ходів і інших чинників.

Автоматизація сучасних верстатів характеризується широким застосуванням різних пневматичних, гідравлічних і електромеханічних пристроїв. Вони значно прискорюють виконання допоміжних операцій, особливо при завантаженні та кріпленні деталей.