Исходными данными к расчету подшипников качения являются: частота вращения вала  , мин-1; реакции опор в вертикальной плоскости

, мин-1; реакции опор в вертикальной плоскости  , Н, и

, Н, и  , Н; реакции опор в горизонтальной плоскости

, Н; реакции опор в горизонтальной плоскости  , Н, и

, Н, и  , Н; осевая нагрузка в зацеплении передачи

, Н; осевая нагрузка в зацеплении передачи  , Н (отсутствует в цилиндрической прямозубой передаче); срок службы механизма в часах

, Н (отсутствует в цилиндрической прямозубой передаче); срок службы механизма в часах  ; условное обозначение предварительно подобранного подшипника.

; условное обозначение предварительно подобранного подшипника.

В начале расчёта определяются нагрузки на подшипники в порядке, представленном в таблице 3.1.

Таблица 3.1 – Порядок определения нагрузок на подшипники

| Параметр | Обозна-чение | Определение параметра |

| Паспортная динамическая и статическая грузоподъёмность подшипника |  , ,

| Выбираем по таблицам А.4, А.5 или А.6, по условному обозначению предварительно подобранного подшипника. |

| Радиальные нагрузки на подшипники | ||

| Нагрузка на левой опоре (рисунок А.2) |

|

|

| Нагрузка на правой опоре (рисунок А.2) |

|

|

| Осевые нагрузки на подшипники (не определяются для шариковых радиальных подшипников) | ||

| Эксцентриситет |

| Определяем по таблице А.13 в зависимости от отношения  . .

|

| Угол контакта подшипника |

| Выбираем по таблице А.5 или таблице А.6 для подшипника, предварительно подобранного в расчете вала по его условному обозначению. |

| Относительныйэксцентриситет |

|  = =  при при  ; ;  = =  при при

|

| Внутреннее усилие в левом подшипнике |

|

|

| Внутреннее усилие в правом подшипнике |

|

|

| Осевые нагрузки на подшипники |  , ,

| Согласно схеме, изображенной на рисунке А.2:

если  и и  , то , то  и и  ;

если ;

если  и и  , то , то  и и  ;

если ;

если  и и  , то , то  и и

|

После определения радиальных и осевых нагрузок, действующих на подшипники производится расчет подшипников по динамической и статической грузоподъемности, порядок которого представлен в таблице 3.2.

Таблица 3.2 – Порядок расчета подшипников по динамической и статической грузоподъемности.

| Параметр | Обозна-чение | Определение параметра |

| Расчет подшипников по динамической грузоподъемности | ||

| Коэффициент вращения |

|  = 1 при вращающемся внутреннем кольце подшипника, = 1 при вращающемся внутреннем кольце подшипника,  =1,2 при вращающемся наружном кольце подшипника =1,2 при вращающемся наружном кольце подшипника

|

| Находим отношения для левого и правого подшипников |  , ,

| Сравниваем отношение  с эксцентриситетом с эксцентриситетом  и по таблице А.13 определяем коэффициенты радиальной и осевой сил для левого и правого подшипников и по таблице А.13 определяем коэффициенты радиальной и осевой сил для левого и правого подшипников  и и  (для шариковых радиальных, если (для шариковых радиальных, если  , то , то  = 1, = 1,  = 0) = 0)

|

| Коэффициент безопасности |

| Нагрузка спокойная КБ = 1; нагрузка с умеренными толчками  =1,3 – 1,5 нагрузка с сильными толчками =1,3 – 1,5 нагрузка с сильными толчками  =2,5 ‑ 3 =2,5 ‑ 3

|

| Температурный коэффициент |

|  = 1 при температуре до 100°C; = 1 при температуре до 100°C;  = 1,05 ‑ 1,4 при температуре 125 ‑ 250° = 1,05 ‑ 1,4 при температуре 125 ‑ 250°

|

| Эквивалентная динамическая нагрузка для левого и правого подшипников |  , ,

|  , ,

.

Дальнейший расчет ведется для подшипника с наибольшей эквивалентной динамической нагрузкой .

Дальнейший расчет ведется для подшипника с наибольшей эквивалентной динамической нагрузкой

|

| Ресурс работы подшипника |

|

|

| Коэффициент долговечности |

|  = 1 при вероятности безотказной работы P(t) = 0,9 = 1 при вероятности безотказной работы P(t) = 0,9

|

| Обобщённый коэффициент влияния качества металла, технологии производства, конструкции и условий эксплуатации |

| Для шариковых подшипников при нормальных условиях  = 0,7 ‑ 0,8; для роликовых подшипников при нормальных условиях = 0,7 ‑ 0,8; для роликовых подшипников при нормальных условиях  = 0,6 ‑ 0,7 = 0,6 ‑ 0,7

|

| Показатель степени |

| р = 3 – для шариковых подшипников; р = 3,33 – для роликовых подшипников |

| Действительная динамическая грузоподъёмность |

|

|

| Условие выбора по динамической грузоподъемности |  < <  .

Если условие не выполняется, то подбираем подшипник с большей серией диаметра. Например, подшипник 6 1 12 не подходит по динамической грузоподъемности ‑ подбираем подшипник 6 2 12 или 6 3 12, для которого значение .

Если условие не выполняется, то подбираем подшипник с большей серией диаметра. Например, подшипник 6 1 12 не подходит по динамической грузоподъемности ‑ подбираем подшипник 6 2 12 или 6 3 12, для которого значение  будет большим. будет большим.

|

Окончание таблицы 3.2

| Параметр | Обозна-чение | Определение параметра |

| Расчет подшипников по статической грузоподъемности | ||

| Статические коэффициенты радиальной и осевой сил | X0, Y0 | Определяем по таблице А.14 в зависимости от вида подшипника |

| Эквивалентная статическая нагрузка для левого и правого подшипников |

|  , ,

.

Дальнейший расчет ведется для подшипника с наибольшей эквивалентной статической нагрузкой .

Дальнейший расчет ведется для подшипника с наибольшей эквивалентной статической нагрузкой

|

| Условие выбора по статической грузоподъемности |  < <  .

Если условие не выполняется, то подбираем подшипник с большей серией диаметра .

Если условие не выполняется, то подбираем подшипник с большей серией диаметра

|

Список литературы

1 Иванов, М. Н. Детали машин: учебник / М. Н. Иванов, В. А. Финогенов. – М.: Высш. шк., 2008. – 408 с.: ил.

2 Дунаев, П. Ф. Конструирование узлов и деталей машин / П. Ф. Дунаев, О. В. Леликов. ‑ М.: Высш. шк., 1998. – 447 с.: ил.

3 Кузьмин, А. В. Расчёты деталей машин: справ. пособие / А. В. Кузьмин, И. М. Чернин, Б. С. Козинцев. – Минск: Выш. шк., 1986. – 400 с.: ил.

Приложение А

(справочное)

Таблица А.1 – Механические свойства качественных конструкционных сталей

| Марка стали | Предел текучести  , MПа , MПа

| Предел прочности  , МПа , МПа

|

| Сталь 08 | ||

| Сталь 10 | ||

| Сталь 15 | ||

| Сталь 20 | ||

| Сталь 25 | ||

| Сталь 30 | ||

| Сталь 35 | ||

| Сталь 40 | ||

| Сталь 45 | ||

| Сталь 50 | ||

| Сталь 55 | ||

| Сталь 60 |

Таблица А.2 – Ряд диаметров манжет по ГОСТ 8752-79

| dМ | от 10 до 20 мм | |||||||||||

| dМ | св 20 до 36 мм | |||||||||||

| dМ | св 36 до 58 мм | |||||||||||

| dМ | св 58 до 90 мм | |||||||||||

| dМ | св 90 мм | И далее через 5 мм |

Таблица А.3 – Выходные концы валов по ГОСТ 12080-66

| Диаметр d, мм | Длина l, мм | |

| Исполнение | ||

| 6; 7 | - | |

| 8; 9 | - | |

| 10; 11 | ||

| 12; 14 | ||

| 16; 18; 19 | ||

| 20; 22; 24 | ||

| 25; 28 | ||

| 30; 32; 36; 38 | ||

| 40; 42; 45; 48; 50; 53; 55 | ||

| 60; 63; 65; 70; 75 | ||

| 80; 85; 90; 95 | ||

| 100; 105; 110; 120; 125 |

|

|

|

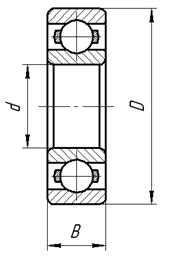

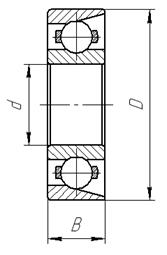

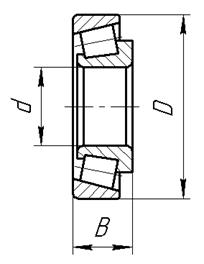

a – подшипник шариковый радиальный однорядный ГОСТ 8338-75; б ‑ подшипник шариковый радиально-упорный однорядный ГОСТ 831-75; в ‑ подшипник роликовый радиально-упорный

ГОСТ 27365-87

Рисунок А.1 – Подшипники качения

Рисунок А.2 – Схема определения усилий в радиально-упорных подшипниках

Таблица А.4 – Подшипники шариковые радиальные ГОСТ 8338-75

| Диаметр внутреннего кольца dП, мм | Обозначение подшипника | Диаметр внешнего кольца DП, мм | Ширина B, мм | Динамическая грузоподъемность  , кН , кН

| Статическая грузоподъемность  , кН , кН

|

| 9.36 | 4,50 | ||||

| 12,7 | 6,20 | ||||

| 11,2 | 5,60 | ||||

| 14,0 | 6.95 | ||||

| 13,3 | 6,80 | ||||

| 19,5 | 10,0 | ||||

| 28,1 | 14,6 | ||||

| 47,0 | 26,7 | ||||

| 15.9 | 8,50 | ||||

| 25,5 | 13,7 | ||||

| 21,2 | 12,2 | ||||

| 33,2 | 18,6 | ||||

| 21,6 | 13,2 | ||||

| 35,1 | 19,8 | ||||

| 28,1 | 17,0 | ||||

| 43,6 | 25,0 | ||||

| 29,6 | 18,3 | ||||

| : 52,0 | 31,0 | ||||

| 30,7 | 19,6 | ||||

| 56,0 | 34,0 | ||||

| 37,7 | 24,5 | ||||

| 61,8 | 37,5 | ||||

| 39,7 | 26,0 | ||||

| 66,3 | 41,0 | ||||

| 47,7 | 31,5 | ||||

| 70,2 | 45,0 | ||||

| 49,4 | 33,5 | ||||

| 82,3 | 53,0 | ||||

| 57,2 | 39,0 | ||||

| 95,6 | 62,0 | ||||

| 60,5 | 41,5 | ||||

| 69,5 | |||||

| 60,5 | 41,5 | ||||

| 79,0 |

Таблица А.5 – Подшипники шариковые радиально-упорные ГОСТ 831-75

| Диаметр внутреннего кольца dП, мм | Обозначение подшипника | Диаметр внешнего кольца DП, мм | Ширина B, мм | Динамическая грузоподъемность

, кН , кН

| Статическая грузоподъемность

, кН , кН

|

| 36104К6 | 7,8 | 5,2 | |||

| 36204К6 | 20,0 | 15,3 | |||

| 29,0 | 16,4 | ||||

| 36205К6 | 27,0 | 20,4 | |||

| 36,8 | 21,4 | ||||

| 14,5 | 7,88 | ||||

| 36206К6 | 32,0 | 25,5 | |||

| 38,7 | 23,1 | ||||

| 36207К6 | 35,5 | 28,5 | |||

| 40,6 | 24,9 | ||||

| 18,9 | 11,1 | ||||

| 36208К6 | 41,5 | 34,5 | |||

| 50,3 | 31,5 | ||||

| 22,5 | 13,4 | ||||

| 36209К6 | 50,0 | 42,5 | |||

| 60,8 | 38,8 | ||||

| 36210К6 | 69,4 | 42,5 | |||

| 69,4 | 38,8 | ||||

| 32,6 | 21,1 | ||||

| 36211К6 | 60,0 | 52,0 | |||

| 61,0 | 45,9 | ||||

| 37,4 | 24,5 | ||||

| 36212К6 | 73,5 | 65,5 | |||

| 78,4 | 53,8 | ||||

| 36213К6 | 73,5 | 65,5 | |||

| 87,9 | 60,0 | ||||

| 46,1 | 31,7 | ||||

| 36214К6 | 81,5 | 76,5 | |||

| 94,4 | 65,1 | ||||

| 47,3 | 33,4 | ||||

| 3621K6 | 90,0 | 85,0 | |||

| 11,1 | 76,2 | ||||

| 56,0 | 40,1 | ||||

| 36216К6 | 14,8 | 107,0 | |||

| 14,8 | 107,0 | ||||

| 57,4 | 42,1 | ||||

| 36217К6 | 20,0 | 15,3 | |||

| 29,0 | 16,4 | ||||

| 63,5 | 47,2 | ||||

| 36218К6 | 27,0 | 20,4 | |||

| 36,8 | 21,4 | ||||

| Примечание ‑ 36000К6 – угол контакта α = 15º; 46000 – угол контакта α = 26º |

Таблица А.6 – Подшипники роликовые радиально-упорные ГОСТ 27365-87

| Диаметр внутрен-него кольца dП, мм | Обозначе-ние подшип-ника | Диаметр внешнего кольца DП, мм | Ширина B, мм | Угол контакта α, град | Динамическая грузоподъем-ность

, кН , кН

| Статическая грузоподъем-ность

, кН , кН

|

| 2007104А | 14° | 22,9 | 15,6 | |||

| 7204А | 12°57'10" | 26,0 | 16,6 | |||

| 2007105А | 16° | 25,5 | 18,3 | |||

| 7205А | 14°02'10" | 29,2 | 21,0 | |||

| 2007106А | 16° | 33,6 | 24,5 | |||

| 7206А | 14°02'10" | 38,0 | 25,5 | |||

| 2007107А | 16°50' | 40,2 | 30,5 | |||

| 7207А | 14°02'10" | 48,4 | 32,5 | |||

| 2007108А | 14°10' | 49,5 | 40,0 | |||

| 7208А | 14°02'10" | 58,3 | 40,0 | |||

| 2007109А | 14°40' | 55,0 | 44,0 | |||

| 7209А | 15°06'34" | 62,7 | 50,0 | |||

| 2007110A | 15°45' | 57,2 | 48,0 | |||

| 7210A | 15°38'32" | 70,4 | 55,0 | |||

| 2007111А | 15°10' | 76,5 | 64,0 | |||

| 7211A | 15°06'34" | 84,2 | 61,0 | |||

| 20p7112A | 16° | 76,5 | 67,0 | |||

| 7212A | 15°06'34" | 91,3 | 70,0 | |||

| 2007113A | 17° | 78,1 | 68,0 | |||

| 7213A | 15°06'34" | 108,0 | 78,0 | |||

| 2007114A | 16°10' | 95,2 | 83,0 | |||

| 7214А | 15°38'32" | 119,0 | 89,0 | |||

| 2007115A | 17° | 99,0 | 88,0 | |||

| 7215А | 16°10'20" | 130,0 | 100,0 | |||

| 2007116A | 15°45' | 1,8,0 | 116,0 | |||

| 7216А | 15°38'32" | 140,0 | 114,0 | |||

| 2007117A | 16°25' | 130,0 | 120,0 | |||

| 7217А | 15°38'32" | 165,0 | 134,0 | |||

| 2007118A | 15°45' | 157,0 | 146,0 | |||

| 7218А | 15°38'32" | 183,0 | 150,0 | |||

| 2007119A | 16°25' | 157,0 | 146,0 | |||

| 7219А | 15°38'32" | 205,0 | 156,0 | |||

| 2007120A | 17° | 161,0 | 158,0 | |||

| 7220А | 15°38'32" | 233,0 | 190,0 |

Таблица А.7 – Размеры шпонок призматических ГОСТ 23360-78

| Диаметр вала d, мм | Сечение шпонки b×h, мм |

| От 6 до 8 | 2 × 2 |

| От 8 до 10 | 3 × 3 |

| От 10 до 12 | 4 × 4 |

| От 12 до17 | 5 × 5 |

| От до 22 | 6 × 6 |

| От 22 до 30 | 7 × 7 |

| От 22 до 30 | 8 × 7 |

| От 30 до 38 | 10 × 8 |

| От 38 до 44 | 12 × 8 |

| От 44 до 50 | 14 × 9 |

| От 50 до 58 | 16 × 10 |

| От 58 до 65 | 18 × 11 |

| От 65 до 75 | 20 × 12 |

| От 75 до 85 | 22 × 14 |

| От 85 до 95 | 24 × 14 |

| От 95 до 110 | 28 × 16 |

| От 100 до 130 | 32 × 18 |

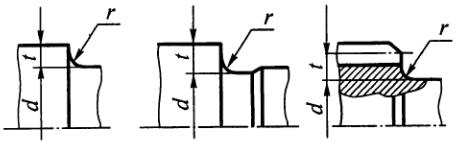

Рисунок А.3 – Шпонка призматическая ГОСТ 23360-78

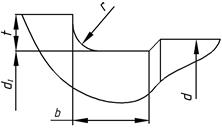

Таблица А.8 – Размеры канавки для выхода шлифовального

круга ГОСТ 8820-69

| d, мм | b, мм | d1, мм | r, мм |

|

| 10 ‑ 50 | 3,0 | d - 0,5 | 1,0 | |

| 50 ‑ 100 | 5,0 | d - 1 | 1,6 | |

| Свыше100 | 10,0 | 2,0 |

Таблица А.9 – Эффективные коэффициенты концентрации напряжений для галтели и канавки для выхода шлифовального круга

| |||||||||

|

|

|

| ||||||

при  , МПа , МПа

| |||||||||

| 0,01 | 1,55 | 1,6 | 1,65 | 1,7 | 1,4 | 1,4 | 1,45 | 1,45 | |

| 0,02 | 1,8 | 1,9 | 2,0 | 2,15 | 1,55 | 1,6 | 1,65 | 1,7 | |

| 0,03 | 1,8 | 1,95 | 2,05 | 2,25 | 1,55 | 1,6 | 1,65 | 1,7 | |

| 0,05 | 1,75 | 1,9 | 2,0 | 2,2 | 1,6 | 1,6 | 1,65 | 1,75 | |

| 0,01 | 1,9 | 2,0 | 2,1 | 2,2 | 1,55 | 1,6 | 1,65 | 1,75 | |

| 0,02 | 1,95 | 2,1 | 2,2 | 2,4 | 1,6 | 1,7 | 1,75 | 1,85 | |

| 0,03 | 1,95 | 2,1 | 2,25 | 2,45 | 1,65 | 1,7 | 1,75 | 1,9 | |

| 0,01 | 2,1 | 2,25 | 2,35 | 2,5 | 2,2 | 2,3 | 2,4 | 2,6 | |

| 0,02 | 2,15 | 2,3 | 2,45 | 2,65 | 2,1 | 2,15 | 2,25 | 2,4 |

Таблица А.10 – Эффективные коэффициенты концентрации напряжений для шпоночного паза

,

МПа ,

МПа

|

|

| |

| Паз выполнен концевой фрезой | Паз выполнен дисковой фрезой | ||

| 1,8 | 1,5 | 1,4 | |

| 2,0 | 1,55 | 1,7 | |

| 2,2 | 1,7 | 2,05 | |

| 2,6 | 1,9 | 2,4 |

Таблица А.11 – Эффективные коэффициенты концентрации напряжений для шлицов и резьбы

,

МПа ,

МПа

|

|

| |||

| для шлицев | для резьбы | для прямобочных шлицев | для эвольвентных шлицев | для резьбы | |

| 1,45 | 1,8 | 2,25 | 1,45 | 1,35 | |

| 1,6 | 2,2 | 2,45 | 1,5 | 1,7 | |

| 1,7 | 2,45 | 2,65 | 1,55 | 2,1 | |

| 1,75 | 2,9 | 2,8 | 1,6 | 2,35 |

Таблица А.12 – Коэффициент поверхностного упрочнения

| Способ упрочнения поверхности |

| ||

= 1 = 1

|  = 1,1 ‑ 1,5 = 1,1 ‑ 1,5

|  более 1,8 более 1,8

| |

| Закалка ТВЧ | 1,3 — 1,6 | 1,6 — 1,7 | 2,4 — 2,8 |

| Азотирование | 1,15 — 1,25 | 1,3 — 1,9 | 2,0 — 3,0 |

| Обкатка роликом | 1,2 — 1,4 | 1,5 — 1,7 | 1,8 — 2,2 |

| Дробеструйный наклеп | 1,1 — 1,3 | 1,4 — 1,5 | 1,6 — 2,5 |

Таблица А.13 – Справочные данные для расчёта подшипников

| Тип подшипника |  , град , град

|

|

|

|

| ||

| X | Y | X | Y | ||||

| Радиальный шариковый однорядный | 0,014 | 0,56 | 2,30 | 0,19 | |||

| 0,028 | 1,99 | 0,22 | |||||

| 0,056 | 1,71 | 0,26 | |||||

| 0,084 | 1,55 | 0,28 | |||||

| 0,11 | 1,45 | 1,30 | |||||

| 0,17 | 1,31 | 0,34 | |||||

| 0,28 | 1,15 | 0,38 | |||||

| 0,42 | 1,04 | 0,42 | |||||

| 0,56 | 1,00 | 0,44 | |||||

| Радиально-упорный шариковый однорядный | 0,014 | 0,45 | 1,81 | 0,30 | |||

| 0,029 | 1,62 | 0,34 | |||||

| 0,057 | 1,46 | 0,37 | |||||

| 0,086 | 1,34 | 0,41 | |||||

| 0,11 | 1,22 | 0,45 | |||||

| 0,17 | 1,13 | 0,48 | |||||

| 0,29 | 1,14 | 0,52 | |||||

| 0,43 | 1,01 | 0,54 | |||||

| 0,57 | 1,00 | 0,54 | |||||

| — | 0,41 | 0,87 | 0,68 | ||||

| — | 0,37 | 0,66 | 0,95 | ||||

| Подшипники роликовые конические однорядные | — | 0,4 |

|

|

Таблица А.14 – Статические коэффициенты радиальной и осевой сил

| Тип подшипника | X | Y |

| Радиальный шариковый | 0,6 | 0,5 |

| Радиально-упорный шариковый | 0,5 | 0,47 — 0,28 (при  =12 — 36º) =12 — 36º)

|

| Радиально-упорный роликовый | 0,5 |

|