Этапы решения

· Создание трехмерной модели в среде трехмерного моделирования + чертеж модели с размерностью зон теплообмена;

· создание КЭМ поршня, задание кинематических ГУ и ГУ контакта, задание ГУ теплообмена;

· решение стационарной задачи теплопроводности для режима холостого хода;

· решение стационарной задачи теплопроводности для режима номинальной мощности;

· создание исследования переходного термического процесса;

· анализ температурного состояния поршня для обоих режимов, создание графиков изменения температуры на поверхности поршня в радиальном и осевом направлении. Вычерчивание графиков термических результатов относительно времени.

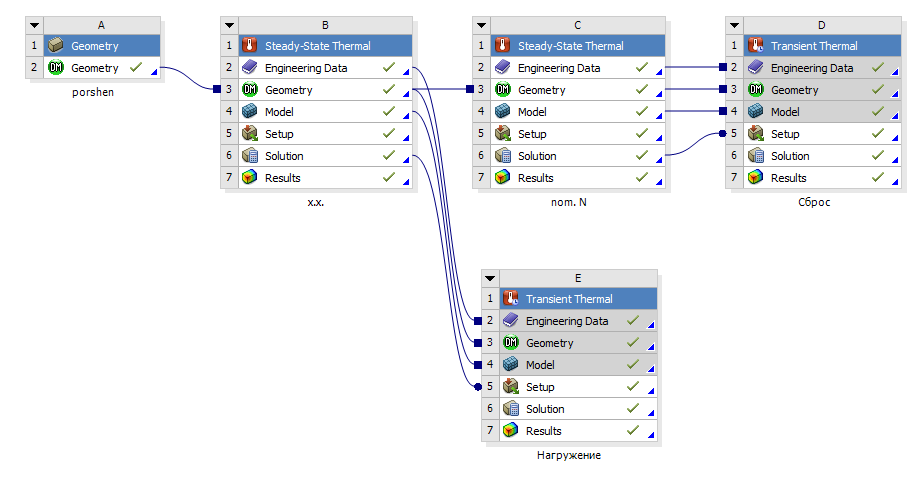

Рис.1 Схема проекта

Стационарное тепловое нагружение поршня

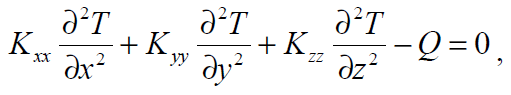

Задача определения поля температур связана с решением уравнения теплопроводности, которое при постоянных теплофизических характеристиках материала имеет вид

где Kxx, Kyy, Kzz – коэффициенты теплопроводности материала поршня в соответствующих направлениях, Вт/(м*К); Q – количество теплоты, выделяющейся в единице объема внутренними источниками теплоты (при их наличии).

Уравнение при использовании МКЭ преобразуется к системе линейных уравнений. Узловые температуры конечноэлементной модели поршня определим после решения этой системы уравнений

[K]{T}+ {F}= 0,

где [K]– матрица теплопроводности КЭМ;

{F} – вектор тепловой нагрузки КЭМ.

Для решения задачи о тепловом состоянии поршня необходимо задать граничные условия теплообмена на его поверхности. В качестве основных ГУ, описывающих тепловое взаимодействие поверхностей поршня и окружающей среды, используются следующие:

условие I рода – распределение температуры на поверхности F

Т=Тп(x,y,z)

где Tп (x, y, z) – заданная на поверхности поршня функция температуры,

полученная с помощью обработки индикаторной диаграммы или результатов термометрирования поршня;

условие II рода – плотность теплового потока q0 через поверхность F или часть ее

,

,

где n – внешняя нормаль к поверхности тела в точке с координатами x, y, z;

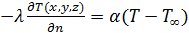

условие III рода – температура окружающей среды T и закон теплообмена α между средой и поверхностью поршня F

∂  ,

,

где α– коэффициент теплоотдачи с окружающей средой на поверхности поршня, Вт/(м2·К); T,T∞ – температура в определенной точке поршня и температура окружающей среды над этой точкой, K; λ– коэффициент теплопроводности материала поршня, Вт/(м*К).

Для расчета теплового состояния поршня принято задавать ГУ I и III рода.

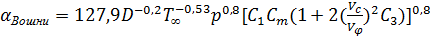

Для определения численного значения коэффициента теплоотдачи α на поверхности камеры сгорания поршня в качестве исходного уравнения могут использоваться критериальные уравнения Г. Вошни

,

,

если выражение  ,

,

то

Здесь в уравнении  – для процессов газообмена;

– для процессов газообмена;

– для процессов сжатия – сгорания – расширения;

– для процессов сжатия – сгорания – расширения;

– для дизелей с непосредственным впрыскиванием, м/(с·К);

– для дизелей с непосредственным впрыскиванием, м/(с·К);

.

.

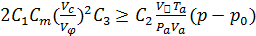

Кроме того, при определении коэффициентов теплоотдачи рекомендуется использовать также зависимость Г. Хохенберга

,

,

где C1=130 и C2=1,4.

В формулах Ta – температура рабочего тела в начале такта сжатия, К; D – диаметр цилиндра, м; p, p0, pa – текущее давление в цилиндре, окружающей среды и начала сжатия, бар; Cm – средняя скорость поршня, м/с; Va,Vc,Vφ,Vh – объем цилиндра в начале такта сжатия, сгорания, а также текущий и рабочий объем цилиндра, м3; αB– коэффициент избытка воздуха; Cu /Cm – отношение тангенциальной скорости вращающегося заряда к средней скорости поршня.

Поскольку формулы Вошни и Хохенберга не позволяют получить

удовлетворительные результаты, то хорошее совпадение значений α с экспериментальными данными вероятно при использовании среднеарифметического их значения

(αВошни+αХохенберга)/2.

(αВошни+αХохенберга)/2.

В некоторых случаях можно воспользоваться следующей зависимостью для определения коэффициента теплоотдачи со стороны КС (формула Эйхельберга)

,

,

где Ta – температура начала сжатия, К; Cm – средняя скорость поршня, м/с;

Pe – среднее эффективное давление, кг/см2 (1 МПа = 10 кг/см2).