Отклонения формы поверхностей корпуса и вала не должны превышать значений, равных IT/8 для подшипников 4 и5 класса. Особенно опасны для подшипников конусообразность и овальность посадочных поверхностей. Поэтому для поверхностей указывают допуски круглости и профиля продольного сечения, а не допуск цилиндричности, который, кроме того, может вызвать затруднения при контроле.

Допуски равны: для корпуса подшипника FT = IT6/8 = 19/8 = 2,375 мкм.

Для вала FT=IT5/4 = 9/8 мкм = 1,125 мкм.

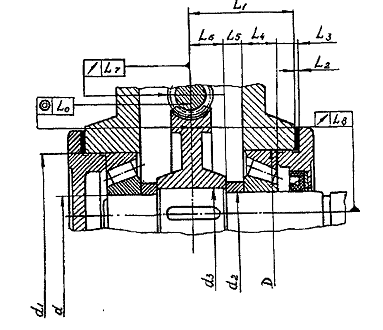

Числовые значения допусков круглости и профиля продольного сечения для корпуса выбираю из табл.20 [1]. Значения допусков круглости и продольного сечения для корпуса 2 мкм (0,002 мм), для вала - 1 мкм (0,001 мм). Указания допусков формы и расположения на поверхностях вала и отверстия корпуса приведены на рис.3.

Шероховатость поверхностей устанавливают в зависимости от класса точности и диаметра подшипника по табл.21[1]. Для корпуса, вала и заплечиков в корпусе, на валу или распорной втулке (по таблице 21 приложения 1). Среднее арифметическое отклонение: поверхности корпуса RA=0,63, вала RA=0,63, заплечиков RA=1,25.

3. Рассчитанные числовые характеристики выбранных посадок и их величины указаны на схемах расположения допусков (рис.2).

4. Выбранные посадки для заданных соединений с проставленными условными обозначениями посадок показаны на рис.3.

5. Эскизы вала, корпуса, распорной втулки, крышки и зубчатого колеса с указанием на них размеров с условным обозначением полей допусков с соответствующими им предельными отклонениями показаны на рис.4. На эскизах вала и корпуса указаны также допуски формы и параметры шероховатости поверхностей, сопрягаемых с подшипниками качения.

6. Выбор средства контроля деталей соединения d 2.

С целью обеспечения единства измерений погрешность выполненных измерений не

должна превышать допускаемую погрешность измерений Δи≤Δидоп.

Предел допускаемой погрешности измерения зависит от цели измерения.

При техническом контроле предел допускаемой погрешности по ГОСТ 8051-81

принимают равным 20-35% допуска на изготовление детали. В среднем предел

допускаемой погрешности можно принять равным 1/4 допуска на изготовление T

(берется для данного типа подшипников):

для вала редуктора ø 30 n5 (+ 0,024 )

+0,015

Δидоп ≈1/4Т = 0,25∙9 = 2,25 мкм

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Курсовая работа по МСС, вариант _________ |

| Курсовая работа по МСС, вариант _________ |

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм. |

| Лист |

+0,040

Δидоп ≈1/4Т = 0,25∙52 = 13,0 мкм

При проведении исследований допускаемую погрешность можно принять равной 0,1 предполагаемого диапазона R измерения размеров детали в процессе обработки: для вала редуктора Δидоп≈0,1∙R = 0,1∙9 = 0,9 мкм

для распорной втулки Δидоп≈0,1∙R = 0,1∙52 = 5,2 мкм

Учитывая, что погрешность измерения включает в себя инструментальную,

методическую и субъективную погрешности, выберем средство измерения так, чтобы его

погрешность не превышала 0,7 допускаемой погрешности измерения.

Поэтому допускаемая погрешность средств измерений Δс.и.доп определяется по формулам:

-при техническом контроле вала редуктора Δс.и.доп≈0,7 ∙Δидоп =0,7∙2,25 ≈ 1,6 мкм;

-при исследовании вала редуктора Δс.и.доп≈0,7∙Δидоп =0,7∙0,9 ≈ 0,63 мкм;

-при техническом контроле распорной втулки Δс.и.доп≈0,7 ∙Δидоп =0,7∙13,0 ≈ 9,1 мкм;

-при исследовании распорной втулки Δс.и.доп≈0,7∙Δидоп =0,7∙5,2 ≈ 3,64 мкм.

С учетом диапазона измерений по таблице 23 приложения 1 выбираем:

-для технического контроля вала редуктора – оптиметр вертикальный с ценой деления 0,001 мм и погрешностью измерения ± 0,3 мкм; (от 0 до 80 мм диапазон измерений)

- для исследований вала редуктора – оптиметр вертикальный с ценой деления 0,001 мм и погрешностью измерения ± 0,3 мкм;

-для технического контроля распорной втулки – нутромер с ценой деления 0,002 мм и погрешностью измерения ± 3,5 мкм; (от 18 до 50 мм диапазон измерений).

-для исследований распорной втулки – измерительную головку с ценой деления 0,001 мм и погрешностью измерения ± 0,55 мкм, (от 10 до 50 мм диапазон измерений).

Вариант № I- 6

| Курсовая работа по МСС, вариант _________ |

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм. |

| Лист |

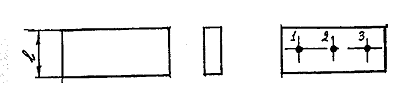

| Схема расположения точек измерения |

| Рис. 1. Фрагмент редуктора для выполнения курсовой работы по варианту задания I – 6. |

Ø30L0 / n5

+24

+15

a

- 8

n5

L0

++9,5

- 11

l 0

Js6

JS6

Ø72 Js6/ l 0

+9,5

- 100

Js6

Ø72Js6/d9

- 174

d9

б

в

Ø30E9/n5

г

+24

+15

n5

+92

+40

Е9

д

Ø36H6/s7

+16

H6

+68

+43

s7

-9,5

-9,5

| Курсовая работа по МСС, вариант _________ |

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм. |

| Лист |

| Курсовая работа по МСС, вариант _________ |

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм. |

| Лист |

1 – вал, 2 – втулка, 3 – корпус, 4 – крышка, 5 – зубчатое колесо.

| Корпус 3 |

| Втулка 2 |

| Вал 1 |

Рис.4. Сопряжение конца вала редуктора с деталями.

| Курсовая работа по МСС, вариант _________ |

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм. |

| Лист |

2.1. Решение сборочной размерной цепи методом регулирования. Определение толщины и числа прокладок компенсатора. Расчет необходимого числа прокладок из стандартных толщин.

Исходные данные на сборочную размерную цепь заданы табл.1.

Таблица 1

| № варианта | L0 | L1 | L3 | L4 | L5 | L6 | L7 | L8 |

| I - 6 | ±0,065 | 21,5-0,5 | 0,02 | 0,025 |

1) отклонения размеров, кроме заданных в табл.1, устанавливаются: L3 по Н8, L5 по h8, L1 – симметрично ±IT8/2;

2) для размера L6 допуск устанавливается равным половине допуска длины втулки 2 L6 с отклонением по h8.

3) замыкающий размер L0 – смещение средней плоскости в передаче;

4) L2 – компенсирующее звено.

5) L7 – радиальное биение червяка относительно его подшипника,

L8 – торцевое биение средней плоскости червяка.

На рис.1 изображена часть редуктора, детали которого образуют размерную цепь из осевых размеров. В размерную цепь вместо радиального и торцевого биения следует вводить соответствующие им эксцентриситеты: ± L7/2 и ± L8/2.

Оптимальная точность осевых размеров: L1=78 ±IT8/2 мм; L3 =10 H8 мм,L4 = 21,5-0,5 мм; L5 = 8 h8 мм; L6 = 40-0,023 мм; L7 = 0,02 мм; L8 = 0,025 мм; L0 = ±0,065 мм..

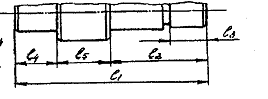

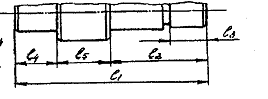

Сборочная размерная цепь показана на рис.5.

| L1 78±IT8/2 |

| L2 (Ak) |

| L6 40-0,023 |

| L5 8h8 |

| L8 0±0,0125 |

| L4 21,5-0,5 |

| L3 10H8 |

| L7 0±0,01 |

| L0 0±0,065 |

Рис.5. Схема сборочной размерной цепи.

Найдем допуски размеров: ТL1 = 46 мкм, ТL3 = 22 мкм, ТL4 = 500 мкм, ТL5 = 22мкм, ТL6 = 23 мкм, ТL7 = 20 мкм, ТL8 = 25 мкм, ТL0 = 130 мкм.

| Курсовая работа по МСС, вариант _________ |

| Дата |

| Подп. |

| № докум. |

| Изм. |

| Лист |

L0 = 0±0,065..

Номинальный размер Аk находим по формуле:

L0 = (L1) – (L6 + L5 + L4 + L3 + L7 + L8) + L2;

0 = (78) – (40 + 8 + 21,5 + 10 + 0 + 0) + L2;

Аk = L2 = 1,5 мм.

Диапазон регулирования для увеличивающего компенсатора Аk:

Vk = ТL1 + ТL3 + … + ТL8 - ТL0; Vk = ТL2 = 46 + 22 + 500 + 22 + 23 +20 + 25 – 130 = 528 мкм.

Среднее отклонение компенсатора:

EmL0 = (EmL1) – (EmL6 + EmL5 + EmL4 + EmL3 + EmL7 + EmL8) + Em Аk

0 = [(0) ] – [(-11,5) + (-11) + (-250) + (+11) + (0) + (0) ] + EmАk;

EmАk = EmL2 = - 261,5 мкм.

Верхнее отклонение компенсатора: EsАk = EsL2 = EmАk + Vk /2 = - 261,5 + 528/2 = +2,5 мкм.

Нижнее отклонение компенсатора:

EiАk = EiL2 = EmАk - Vk /2 = - 261,5 – 528/2 = -525,5 мкм.

Проверяем расчет по формулам:

EsL0 = (EsL1) – (EiL6 + EiL5 + EiL4 + EiL3 + EiL7 + EiL8) + EiАk;

+65 = (+23) – [(-23) + (- 22) + (- 500) + (0) + (-10) + (- 12,5) ] + (-525,5);

+65 = +65.

EiL0 = (EiL1) – (EsL6 + EsL5 + EsL4 + EsL3 + EsL7 + EsL8) + EsАk;- 65 = [(- 23) ] – [0 + 0 + 0 + 22 +10 +12,5] + (+2,5);

-65 = -65.

Отклонения Аk найдены верно.

По формулам Аk min = Аk + EiАk и Аk max = Аk + EsАk находим:

Аk min = 1,5 + (- 0,5255) = 0,9745 мм. Аk max = 1,5+ (+0,0025) = 1,5025 мм.

Рассчитаем необходимое число прокладок, причем размер постоянной прокладки из ряда нормальных диаметров и длин Аk min = 1,0 мм.

| Лист |

| Лист |

| Курсовая работа по МСС, вариант _________ |

| Дата |

| Подп. |

| № докум. |

| Изм. |

| Лист |

Vk′ = Аk max - Аk min = 1,5025 – 1,0 = 0,5025 мм.

Число сменных прокладок: n = Vk′ / TA0 + 1 = 502,5/130 + 1 =5 шт.

Толщина сменной прокладки: S = Vk′ / n = 502,5/5 = 100,5 мкм.

Округлим S до стандартных значений толщин листового материала, чтобы соблюдалось условие: Sст ≤ ТА0. Примем Sст = 100 мкм (ряд Ra5).

Рассчитаем размеры комплектов прокладок:

S1 = Аk min + Sст = 1 + 0,100 = 1,1 мм;

S2 = Аk min + 2∙Sст = 1 + 2∙0,100 = 1,2 мм;

S3 = Аk min + 3∙Sст = 1 + 3∙0,100 = 1,3 мм;

Размеры прокладок в некоторых случаях могут быть изготовлены в виде одной прокладки.

2.2. Выбор последовательности обработки вала, обеспечив требования сборки.

Эскиз вала представлен на рис.6, исходные данные на подетальную размерную цепь заданы табл.2.

Рис.6. Подетальная размерная цепь.

Таблица 2

| № варианта | l 1 | l 2 | l 3 | l 4 | l 5 |

| I - 6 |

2.2.1. Варианты последовательности обработки:

а) l 1, l 2, l 3, l 4; б) l 1, l 2, l 3, l 5.

| Лист |

| Лист |

| Курсовая работа по МСС, вариант _________ |

| Дата |

| Подп. |

| № докум. |

| Изм. |

Последовательность выполнения:

2.2.3. Определяем требуемую точность изготовления составляющих размеров в последовательностях обработки а) и б).

а) построим размерную цепь, в которой замкнутая цепь образована размерами l 1, l 2, l 3, l 4 с замыкающим размером l 0 = l 5 (рис.7).

| l 1 217 |

| l4 32 |

| l 0 = l 5 80h8(-0,046) |

| l2 105 |

| l 3 58 |

Рис. 7. Схема подетальной размерной цепи по варианту а).

Назначаем допуски и проставляем отклонения размеров l 1, l 2, l 3, l 4, l 5.

Размер l 3 в размерную цепь не входит, и, следовательно не влияет на исходный размер l 0 = l 5. На размер l 3 установим допуск по квалитету невысокой точности (IT14), т. е.

l 3 = 58 Н14(+ 0,74) – допуск в «тело».

Условия задачи соответствует проектному расчету.

Так как размеры значительно различаются, задачу решаем способом равной точности.

Для размеров l 1, l 2 и l 4 найдем по табл.2 [1] значения единиц допусков:

- для l 1 (l 1н = 217) i = 2,9 мкм;

- для l 2 (l 2н = 105) i = 2,17 мкм;

- для l 4 (l 4н = 32) i = 1,56 мкм;

Определяем среднее число единиц допуска:

3

km = T l 0 / ∑ i j = 46 / (2,9 + 2,17 + 1,56) =6,94,

j = 1

где T l 0 – допуск замыкающего звена l 5, по условию задачи l 5 = 80h8(- 0,046), т. е. T l 0 = 46 мкм.

По табл.3 [1] k = 6,94 – соответствует IT5.

| Лист |

| Курсовая работа по МСС, вариант _________ |

| Дата |

| Подп. |

| № докум. |

| Изм. |

| Лист |

T l 1 = 20 мкм; T l 2 = 15 мкм; T l 4 = 11 мкм.

Проведем проверку правильности выбора допусков:

3

T l 0 = ∑ T l j = T l 1 + T l 2 + T l 4 = 20 + 15 + 11 = 46 мкм = T l 0 = 46 мкм.

j = 1

Определим отклонения составляющих размеров:

- для размера l 1 устанавливаем допуск в «тело», т. е. l 1 = 217 -0,020;

- для размера l 2 устанавливаем допуск в «тело», т. к. при обработке размера l 2 он увеличивается: l 2 = 105 + 0,015.

Остаются неизвестными отклонения размера l 4. Подставим известные отклонения в уравнения:

n n+p

Еs(A0) = ∑ Es(Aj)ув - ∑ Ei(Aj)ум; Еs l 0 = Es(l 1)ув - Ei(l 5)ум - Ei(l 2)ум;

j = 1 j = n+1

0 = 0 – 0 - Ei(l 4)ум, отсюда получаем Ei(l 4) = 0.

При решении уравнения

n n+p

Ei(A0) = ∑ Ei(Aj)ув - ∑ Es(Aj)ум, получаем: Ei(l 0) = Ei(l 1)ув – Es(l 4)ум - Es(l 2)ум;

j = 1 j = n+1

- 46 = - 20 – 15 - Es(l 4); Es(l 4) = 11 мкм.

Требуемый допуск: Т l 4 = Es(l 4) - Ei(l 4) = 11 – 0 = 11 мкм, что равно стандартному допуску по IT5, равному 11 мкм.

Таким образом l 4 = 32 + 0,011.

Из решения следует, что для обеспечения допуска исходного размера l 5 по IT8 необходимо обрабатывать размеры: l 1 и l 2 и l 4 – по квалитету IT5, что является результатом неправильной простановки размеров на чертеже, когда исходный размер является зависимым, т. е. замыкающим размером;

б) построим размерную цепь, в которой замкнутая цепь образована размерами l 1, l 2, и l 5 с замыкающим размером l 0 = l 4 (рис.8).

| l 1 217 |

| l 0 = l 4 32 |

| l 5 80h8(-0,046) |

| l 2 105 |

| l 3 58H14(+0,74) |

| Лист |

| Курсовая работа по МСС, вариант _________ |

| Дата |

| Подп. |

| № докум. |

| Изм. |

| Лист |

Рис. 8. Схема подетальной размерной цепи по варианту б).

Исходный размер l 5 должен быть выполнен с отклонением l 5 = 80 – 0,046, что соответствует IT8. Размер l 3 – независимый, не входит в замкнутую размерную цепь, он выбран при решении первой задачи, его и оставляем: l 3 =58Н14(+ 0,74).

Допуски на остальные размеры назначаем по квалитету не точнее исходного IT8. Чаще всего устанавливают допуски на свободные размеры по IT14 (в машиностроении) или IT12 (в приборостроении), но отклонения непосредственно у номинальных размеров не указывают, а в технических требованиях чертежа делают запись «Неуказанные предельные отклонения: Н14, h14, ±t/2.»

Назначим допуски на размеры l 1 и l 2 по IT14 с отклонениями в «тело»:

l 1 = 217 h14 = 217 – 1,15; l 2 = 105 Н14 = 105 + 0,87.

Следует проверить размер l 4, чтобы убедиться, что он находится в разумных пределах:

Еs(l 0) = Еs(l 4) = Еs(l 1)ув – Еi(l 2)ум - Еi(l 5)ум = 0 – (0) – (- 46) = 46 мкм.

Еi(l 0) = Еi(l 4) = Еi(l 1)ув - Еs(l 2)ум - Еs(l 5)ум = - 1150 -870 – (0) = - 2020мкм.

| + 0,046 - 2,020 |

Изготовление размера l 4 = 32 не вызовет осложнений в работе детали, так как это концевая цапфа.

Вывод. Простановка размеров по расчету б) экономически оптимальна, так как большинство размеров изготавливают на 4 – 6 квалитета грубее, чем в первой задаче.

Эскиз детали с размерами и соответствующими им предельными отклонениями для

выбранной последовательности обработки представлен на рис.9.

| Лист |

| Курсовая работа по МСС, вариант _________ |

| Дата |

| Подп. |

| № докум. |

| Изм. |

| Лист |

| 80 – 0,046 |

| 105+ 0,87 |

| 58+ 0,74 |

| 217 – 1,15 |

Рис.9. Эскиз детали с размерами и предельными отклонениями,

рассчитанными по варианту б).