Изготовление разовой песчано-глинистой формы и изготовление отливки

2.1 Цель работы: Ознакомление с технологическими процессами приготовления формовочных смесей, изготовления литейных форм и отливок; приобретение практических навыков ручной формовки.

2.2 Оснащение работы:

Комплект модельный;

Инструмент для формовки;

Опоки;

Указания методические.

2.3 Составы формовочных, стержневых стержней:

Главными составными частями формовочных смесей являются кварцевый песок, глина, оборотная смесь и специальные примеси, улучшающие прочность смесей в сухом состоянии, предохраняющие формы от осыпания и отливки от пригара. Связующие материалы, или крепители, применяющиеся для сцепления зерен песка, подразделяются на 2 основные группы: смачиваемые водой и не смачиваемые водой. К числу крепителей 1 группы относят: цемент, жидкое стекло, сульфитный щелок, декстрин, патока. К крепителям 2 группы относят: продукты переработки нефти, масла, смолы.

Для образования отверстий, полостей и углублений в отливках используют стержни. Стержни во время заливки формы находятся в тяжелых условиях так как в большинстве случаев они со всех сторон окружены жидким металлом. Стержневые смеси изготавливаются из кварцевых песков и связующих материалов. Состав и свойства стержневых смесей выбирают е учетом конфигурации и назначения стержней. И зависимости от этого стержни делятся на 5 классов. К стержням 1 класса относятся стержни сложной конфигурации с тонкими стенками. К стержням 5 класса относятся стержни простой конфигурации, образующие внутренние и внешние полости отливок простой конфигурации

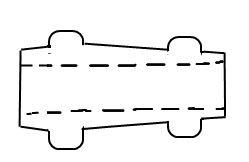

2.4 Эскиз модели:

2.5 Эскиз стержня:

Изготовление литейной формы.

На модельную доску 1 устанавливается нижняя опока 2, половинка модели 3 плоскостью разъема вниз (рис.5). Модель припудривается тальком, после чего опока наполняется несколькими слоями формовочной смеси толщиной до 50мм. Уплотнение формовой смеси производится ручными трамбовками. Плотность набивки контролируется с помощью твердомера. Для цветных отливок, получаемых формовкой по-сырому, плотность составляет 25...35 единиц. Избыток земли удаляется линейкой заподлицо с опокой.

Нижняя опока поворачивается на 180° и устанавливается на модельную доску. Верхняя половина модели 4 устанавливается на нижнюю. Поверхность разъема формы посыпается тальком. В нижней половине формы устанавливают питатели 5, а в верхней - шлакоуловитель 6, выпоры 7, стояк 8. На нижнюю опоку устанавливается верхняя опока 9 и фиксируется с помощью штырей. Набивка верхней опоки осуществляется идентично нижней опоке. Избыток земли удаляется линейкой. Верхняя половина формы снимается и укладывается на модельную доску с поворотом на 180°. С помощью ланцета прорезаются каналы литниковой системы, извлекаются части модели.

Нарушенный места формы подправляются и покрываются тальком. Для улучшения газопроницаемости душником делаются проколы. Расстояние между проколами принимается равным 30...45 мм, а от модели - 10...50 мм (рис.7). B знаки нижней полуформы устанавливается стержень. На нижнюю опоку устанавливается верхняя опока и закрепляется штырями. Литейная форма заливается расплавленным металлом (силумином). Температура заливки силумина АЛ2 - 700°. Отливка охлаждается и извлекается из формы.

2.7 Эскиз готовой отливки: